Технологические процессы машиностроительного производства. Корнеев В.И., Ткаченко Ю.С

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Воронежский государственный технический университет

В.И. Корнеев Ю.С. Ткаченко

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

Утверждено Редакционно-издательским советом университета в качестве учебного пособия

Воронеж 2004

УДК 620.22

Корнеев В.И., Ткаченко Ю.С. Технологические процессы машиностроительного производства: Учеб. пособие. Воронеж: Воронеж. гос. техн. ун-т, 2004. 283 с.

В учебном пособии представлены разделы дисциплины «Технологические процессы машиностроительного производства», включающие вопросы по основам металловедения и термической обработки, литейному производству, обработке металлов давлением, сварочному производству и основам размерной обработки заготовок деталей машин. Издание соответствует рабочей программе дисциплины, установленной Советом ВГТУ для специальности 220300 «Системы автоматизированного проектирования».

Учебное пособие подготовлено в электронном виде в текстовом редакторе MS Word XP и содержится в файле

Пособие ТПМП.doc.

Табл. 2. Ил. 89. Библиогр.: 7 назв.

Научный редактор профессор В.М. Пачевский Рецензенты: кафедра технологии машиностроения

Воронежского государственного технического университета (зам. зав. кафедрой профессор А.И. Болдырев); д-р техн. наук, проф. кафедры технологии

конструкционных материалов Воронежской государственной лесотехнической академии Ю.М. Бреев

©Корнеев В.И., Ткаченко Ю.С., 2004

©Оформление. Воронежский государственный технический универси-

тет, 2004

ВВЕДЕНИЕ

Получение, разработка новых материалов, способы их обработки являются основой современного производства и во многом определяют уровнем своего развития научно-техни- ческий и экономический потенциал страны. Проектирование рациональных, конкурентоспособных изделий, организация их производства невозможны без должного технологического обеспечения и достаточного уровня знаний в области материаловедения и технологии. Последние являются важнейшим показателем образованности инженера в области техники.

Создавая конструкции машин и приборов, обеспечивая на практике их заданные характеристики и надежность работы с учетом экономических показателей, инженер должен уверенно владеть методами изготовления деталей машин и их сборки. Для этого он должен обладать глубокими технологическими знаниями.

Предметом курса «Технологические процессы машиностроительного производства» являются современные рациональные и распространенные в промышленности прогрессивные методы формообразования заготовок и деталей машин. Содержание курса представлено на принципе единства основных, фундаментальных методов обработки конструкционных материалов: литья, обработки давлением, сварки и обработки резанием.

Изучение технологических процессов невозможно без наличия определенной суммы знаний о строении и свойствах конструкционных материалов и методов их получения. Комплекс этих знаний обеспечивает универсальный подход к изучению технологии.

3

1. ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ

Первое определение металлов дал М. В. Ломоносов: «Металлы суть светлые тела, которые ковать можно». Кроме металлического блеска и пластичности, металлы обладают также высокой электропроводностью и теплопроводностью.

Зная строение и свойства металлов, можно на строго научной основе выбрать металлы и их сплавы для изготовления различных деталей и конструкций, установить наиболее правильные режимы различных технологических процессов термической обработки, ковки, штамповки, литья, сварки и т. д.

1.1. Кристаллические решетки металлов

Металлы — тела кристаллические, атомы которых располагаются в геометрически правильном порядке, образуя кристаллы, в отличие от аморфных тел (например, стекло, смола), атомы которых располагаются беспорядочно.

Располагаясь в металлах в строгом порядке, атомы в плоскости образуют атомную сетку, а в пространстве — атом- но-кристаллическую решетку (рис. 1.1).

а |

б |

|

в

Рис. 1.1. Элементарные кристаллические ячейки:

а— кубическая объемноцентрированная;

б— кубическая гранецентрированная;

в— гексагональная плотноупакованная

4

Типы кристаллических решеток у различных металлов различные. Наиболее часто встречаются решетки: кубическая объемноцентрированная, кубическая гранецентрированная и гексагональная.

Элементарные ячейки таких кристаллических решеток показаны на рис. 1.1. Размеры кристаллической решетки характеризуются ее параметрами, измеряемыми в ангстремах Å (lÅ = 10 -8 см или 1Å = 0,1 нм). Параметр кубической решетки характеризуется длиной ребра куба, обозначается буквой а и лежит в пределах 2,8...6 Å (0,28...0,6 нм). Для характеристики гексагональной решетки принимают два параметра — сторону шестигранника а и высоту призмы с.

1.2. Реальное строение металлических кристаллов

Необходимо отметить, что не по всему объему кристалла (кристаллической решетки) сохраняется такой порядок в расположении атомов (упаковка), как это было показано при описании элементарных ячеек кристаллической решетки.

В действительности имеется некоторое отступление от такого идеального порядка в упаковке атомов в кристаллической решетке. Как известно, атомы находятся в колебательном движении возле узлов решетки. Чем выше температура, тем больше амплитуда этих колебаний. Хотя большинство атомов металла в данной кристаллической решетке обладает одинаковой (средней) энергией и колеблется при данной температуре с одинаковой амплитудой, отдельные атомы имеют энергию, значительно превышающую среднюю энергию.

Такие атомы имеют не только амплитуду колебаний, большую, чем средняя, но могут вообще перемещаться из одного места в другое (из узла в междоузлие). Такой, вышедший из нормальной позиции (узла решетки) атом, называется дислоцированным (рис. 1.2). Место, где находился такой атом, остается в решетке незаполненным и называется вакансией. Вакансии и дислоцированные атомы представляют собой точечные дефекты и вызывают искажения кристаллической ре-

5

шетки (рис. 1.2). Они не остаются неподвижными, а непрерывно перемещаются.

а б

Рис. 1.2. Искажения кристаллической решетки около дислоцированного атома (а) и около вакансии (б)

При перемещении по кристаллической решетке вакансии могут встречаться друг с другом и объединяться с образованием пустоты (рис. 1.3, а). Скопления вакансий способны перерождаться в другой вид несовершенства кристаллического строения – так называемые дислокации (рис. 1.3, б).

а б

Рис. 1.3. Один из случаев образования дислокации из скопления вакансий

Этот дефект является линейным, потому что распространяется в длину, существуют также и винтовые дислокации. Кроме образования из вакансий, дислокации возникают также при образовании кристаллов и в процессе пластической деформации.

Количество и характер распределения дефектов кристаллической решетки оказывают влияние на физикомеханические свойства металлов и сплавов.

6

1.3.Анизотропия кристаллов

Вразных плоскостях кристаллической решетки атомы расположены с различной плотностью, и поэтому свойства кристаллов в разных направлениях различны. Такое различие называется анизотропией

Все кристаллы анизотропны. Степень анизотропности может быть значительной. Исследования монокристалла (единичного кристалла) меди в различных направлениях показали,

что предел прочности в изменяется от 118 до 353 Мн/м2 (от 12 до 36 кГ/мм2), а удлинение от 10 до 55%.

Вметаллах, состоящих из большого количества поразному ориентированных мелких анизотропных кристаллов (поликристалл), свойства во всех направлениях одинаковые (усредненные). Эта кажущаяся независимость свойств от направления называется квазиизотропией (ложной изотропией).

Если в структуре металла создается одинаковая ориентировка кристаллов, то появляется анизотропия (например, различные механические свойства вдоль и поперек прокатки).

1.4.Кристаллизация металлов

Вжидком металле атомы находятся в состоянии непрерывного движения и в их расположении нет такого порядка, как в твердом металле.

При переходе металла из жидкого состояния в твердое происходит так называемый процесс кристаллизации.

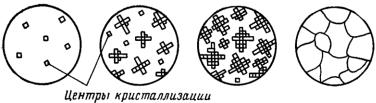

Кристаллизация состоит из двух процессов:

зарождения мельчайших частиц кристаллов (зародышей или центров кристаллизации) и роста кристаллов из этих центров (рис. 1.4).

Рост кристаллов заключается в том, что к зародышам присоединяются все новые атомы из жидкого металла. В начале кристаллизации кристаллы растут свободно, сохраняя правильную геометрическую форму. Но это происходит только до момента встречи растущих кристаллов. В месте сопри-

7

косновения кристаллов рост отдельных их граней прекращается и развиваются не все, а только некоторые грани кристаллов. В результате кристаллы не имеют правильной геометрической формы. Такие кристаллы называют кристаллитами или зернами. Обычно говорят, что металл имеет мелкозернистое или крупнозернистое строение.

Рис. 1.4. Последовательные этапы процесса кристаллизации

Величина зерен зависит от числа центров кристаллизации и скорости роста кристаллов. Чем больше центров кристаллизации, тем больше кристаллов будет образовываться в данном объеме и каждый кристалл (зерно) будет меньше. На образование центров кристаллизации влияет скорость охлаждения. Чем больше скорость охлаждения металла, тем больше возникает в нем центров кристаллизации и зѐрна получаются мельче. Это подтверждается на практике - в тонких сечениях литых изделий, охлаждающихся более быстро, металл всегда получается более мелкозернистым, чем в толстых массивных литых изделиях, охлаждающихся медленнее. Однако не всегда можно регулировать скорость охлаждения.

Наиболее прогрессивным методом получения мелкого зерна при затвердевании металла является создание искусственных центров кристаллизации. Для этого в расплавленный металл вводят специальные вещества, называемые модификаторами, в связи с чем и сам процесс искусственного регулирования размеров зерен получил название модифицирования,

8

Форма растущих кристаллов определяется составом сплава, наличием примесей и условиями охлаждения. В большинстве случаев при кристаллизации металлов механизм образования кристаллов носит так называемый дендритный характер.

Дендритная кристаллизация характеризуется тем, что рост зародышей происходит с неравномерной скоростью. После образования зародышей их развитие идет, главным образом, в тех направлениях, в которых скорость теплоотвода максимальна. В этих направлениях образуется как бы ствол будущего кристалла — так называемая ось (или ветвь) первого порядка. На рис. 1.5 показан рост его, который происходит путем кристаллизации на нем все новых и новых атомных слоев из жидкости.

Рис. 1.5. Схема дендрита

В дальнейшем от осей первого порядка под определенными углами начинают расти новые оси, которые называются осями второго порядка; от ветвей второго порядка растут ветви третьего порядка и т. д.

По мере кристаллизации образуются ветви более высокого порядка (четвертого, пятого, шестого и т. д.), которые постепенно заполняют все промежутки, ранее занятые жидким металлом.

Дендритный механизм кристаллизации определяется более высокой теплопроводностью твердого металла (осей ден-

9

дрита) по сравнению с жидким расплавом. В условиях, при которых не хватает жидкого металла для заполнения пространства между осями, например при затвердевании последних объемов слитка, дендритное строение выявляется весьма отчетливо.

1.5. Аллотропия (полиморфизм) металлов

Аллотропией или полиморфизмом называется способность металлов в твердом состоянии иметь различное кристаллическое строение, а следовательно, и свойства при разных температурах.

Процесс перехода из одной кристаллической формы в другую называется аллотропическим (полиморфным) превращением. Аллотропические формы обозначают начальными буквами греческого алфавита: , , , и т. д., начиная с той формы, которая существует при более низкой температуре.

Аллотропические превращения имеют многие металлы, например железо, марганец, олово, титан и др.

Железо имеет объемно-центрированную решетку до температуры 911 °С и в интервале 1392...1539 °С (Fe ), а от температуры 911 до 1392 °С имеет гранецентрированную решетку (Fe ). Высокотемпературная -модификация (от 1392 до 1539 °С) иногда обозначается Fe (-железо). При 768 °С происходит изменение магнитных свойств: ниже 768 °С железо магнитно, выше 768 °С железо немагнитно (немагнитное Fe иногда называют Fe ). Переход из немагнитного Fe в магнитное Fe происходит в широком районе температур, начинается (при охлаждении) или заканчивается (при нагреве)

при 768 °С.

Характерным является аллотропия олова. При температуре ниже 18 °С устойчива модификация -олова (Sn ), называемая серым оловом, а выше 18 °С — -олова (Sn ), называемая белым оловом.

10