3187

.pdf

тичности и комплекса механических свойств отливок, особенно тонкостенных.

2.4.7. Центробежное литье

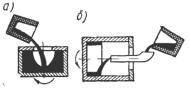

Данный способ литья представляет собой процесс формирования отливок под действием центробежных сил при свободной заливке металла во вращающиеся формы. Центробежным способом получают отливки из чугуна, стали, сплавов на основе меди, алюминия, цинка, магния, титана и др. Литейные центробежные машины исполняются в трех вариантах: с горизонтальной (рис. 2.7, а), вертикальной (рис. 2.7, б) или наклонной осью вращения.

Рис. 2.7. Схемы центробежного литья

В ряде случаев внутренняя поверхность отливки является свободной, поскольку формируется без непосредственного контакта с литейной формой или стержнем. На рабочую поверхность металлических форм (изложниц), предварительно нагретых (или охлажденных) до 300 °С, наносят огнеупорное покрытие в виде красок, облицовок (например, смесь песка с пульвербакелитом) и других материалов. Покрытие повышает стойкость формы, снижает скорость охлаждения отливки и возможность образования в ней трещин. Оно может также регулировать структуру и состав поверхностных слоев отливки.

Центробежное литье применяют, в основном, для получения пустотелых отливок типа тел вращения (втулки, роторы). Фасонные отливки, как правило, получают в машинах с

71

вертикальной осью вращения. Для получения фасонных изделий применяются песчаные, металлические, керамические и графитовые формы.

Центробежное литье применяют также для получения биметаллических изделий, изготавливаемых из композиций типа: сталь — бронза, чугун — бронза, сталь — сталь, сталь

— чугун и др. Использование биметаллических деталей позволяет экономить дефицитный материал и одновременно повышать в 2…3 раза ресурс работы изделий.

На центробежных машинах роликового типа получают однослойные и биметаллические заготовки с внутренним диаметром от 0,1 до 1,5 м, длиной от 1,3 до 10 м и массой до 50 т. Толщина стенок полых отливок, полученных центробежным способом, колеблется в пределах 4…350 мм.

Недостатки способа: химическая неоднородность (ликвация) в толстостенных отливках; высокие внутренние напряжения в поверхностном слое, способствующие образованию трещин; возможность деформации формы под давлением жидкого металла; разностенность по высоте отливок, полученных в машинах с вертикальной осью вращения. Центробежным литьем изготавливают водонапорные и канализационные трубы, гильзы двигателей внутреннего сгорания, поршневые кольца, цилиндры компрессоров, втулки, диски, барабаны и др.

2.4.8. Литье выжиманием

Данный способ литья предназначен для получения тонкостенных крупногабаритных отливок посредством свободной заливки расплава (через металлоприемник) в раскрытую форму с последующим заполнением металлом всей ее рабочей полости за счет сближения полуформ. Избыток металла выжимается в приемный ковш.

При литье выжиманием используют металлические полуформы с песчаным стержнем. Для повышения стойкости форм их перед заливкой покрывают защитными красками и

72

нагревают до 250 °С. Подогрев полуформ осуществляется нагревателями, размещенными внутри них.

Затвердевание отливки начинается уже в процессе движения расплава в форме и заканчивается соединением корочек металла, намороженных на стенках сближающихся полуформ. При соприкосновении полуформ возникает зона контакта поверхностей соединяемых корочек металла, которая представляет собой наиболее уязвимую дефектную область отливки.

Литьем выжиманием изготавливают отливки, в основном, из алюминиевых (АЛ2, АЛ4, АЛ9, АЛ4М, АЛ34, АЛ23-1) и магниевых (МЛ5, МЛ6) сплавов. Крупногабаритные отливки панельного и оболочкового типа (например, детали холодильников и теплообменных аппаратов и др.) размерами 1,0… …2,5 м и толщиной стенок 1,5…5,0 мм получают из алюминиевых сплавов.

Недостатки способа литья: пониженная точность размеров отливок (по сравнению с литьем в металлические формы) из-за неточной стыковки полуформ; низкий выход годного литья (25…50%).

2.4.9. Электрошлаковое литье (ЭШЛ)

Сущность процесса ЭШЛ заключается в постепенном электрошлаковом переплаве расходуемого электрода в водоохлаждаемой металлической форме и последующей кристаллизации расплавленного металла в ней.

При прохождении электрического тока через расплав шлака в нем выделяется большое количество теплоты, в результате чего шлак нагревается на 150…300 °С выше температуры плавления металлического сплава (материала расходуемого электрода). При этом происходит оплавление конца электрода; жидкий металл в виде капель пронизывает шлак, одновременно очищаясь в нем, и скапливается под шлаком, образуя металлическую ванну. Слой расплава, расположенный вблизи кристаллизатора, затвердевает быстрее. Расход

73

электрода компенсируется его перемещением вниз (в вертикальном направлении).

Поверхность отливки получается чистой, гладкой и часто не нуждается в последующей механической обработке.

Отливки приобретают повышенную химическую и структурную однородность. Все это обеспечивает отливкам высокие механические свойства.

Отливки условно подразделяют на две группы: отливки сплошного сечения и отливки с внутренними несквозными полостями.

Электрошлаковым литьем получают как мелкие отливки массой в десятки граммов, так и крупные — массой до 100 т и более (валки для холодной прокатки, сосуды сверхвысокого давления, коленчатые валы и шатуны судовых дизельных двигателей, детали арматуры — корпуса клапанов и задвижек электростанций и др.).

2.4.10. Получение отливок методом направленной кристаллизации

Одним из радикальных методов улучшения эксплуатационных свойств сплавов, работающих в условиях высоких температур и напряжений, является использование процесса направленной кристаллизации (НК), которая позволяет получать изделия (в частности, лопатки газовых турбин и др.) со столбчатой, монокристаллической и композиционной структурами. Применение направленно кристаллизованных лопаток из жаропрочных никелевых сплавов позволяет сэкономить 1% топлива за счет повышения их рабочей температуры на 50…60 °С и вызванного этим снижения расхода воздуха на охлаждение лопаток.

Методом направленной кристаллизации получают:

1) отливки из жаропрочных сплавов со структурой, представляющей собой совокупность дендритных столбчатых зерен, ориентированных вдоль определенных кристаллографических направлений, в которых действуют максималь-

74

ные рабочие напряжения в деталях; при этом в пределе устраняются поперечные границы зерен, являющиеся потенциальными очагами разрушений;

2)монокристаллические отливки;

3)эвтектические композиты — отливки эвтектической структуры с нитевидными (или пластинными) волокнами ведущей упрочняющей фазы (например, карбидов), ориентированными в направлении кристаллизации и распределенными во второй матричной фазе.

При высоких температурах (~1300 °С) деформационные процессы в большей степени реализуются по границам зерен посредством межзеренного скольжения и диффузионной ползучести, а разрушение имеет межкристаллитный характер. Поэтому устранение (или значительное уменьшение протяженности) в процессе направленной кристаллизации поперечных границ зерен (являющихся очагами зарождения трещин) за счет образования столбчатой или монокристаллической структуры делает возможным одновременное повышение длительной прочности, пластичности и сопротивления теплосменам высокотемпературных жаропрочных сплавов.

2.4.11. Обеспечение технологичности литых деталей

Технические требования, предъявляемые к отливкам, подразделяют на общие (регламентирующие размерную и массовую точность, шероховатость поверхности, механические свойства, качество литого металла) и специальные (оценивающие герметичность, коррозионную стойкость, износостойкость и другие свойства). При оценке технических требований к отливкам руководствуются соответствующими ГОСТами и ОСТами. Кроме того, ряд специальных требований может отражаться в документации (например, в чертежах) на изготовление литых деталей. Если технически сложно или экономически нерентабельно обеспечивать при литье необходимую точность размеров, шероховатость поверхности детали

75

или другие требования, то это достигается последующей обработкой резанием.

В целом точность отливки оценивается, согласно ГОСТ 26645—85 (с изменением №1 от 1989 г.), ее классами размерной точности (КРТ) и точности массы (КТМ), а также степенями коробления (СК) и точности поверхностей (СТП). Обязательными являются требования по соблюдению соответствия отливки заданным классам размерной точности и точности массы.

Размерная точность отливки представляет собой степень соответствия фактических и указанных в чертеже (или технических условиях) размеров. ГОСТ 26645—85 предусмотрены 22 класса размерной точности — с 1-го по 16-й (в том числе классы 3т, 5т, 7т, 9т, 11т, 13т). Более высокому числовому значению класса размерной точности соответствуют и большие допуски на размеры отливки, т. е. тем меньшей точностью характеризуется отливка.

Элементы отливки, которые образованы только одной частью формы (или одним стержнем), имеют допуски на размеры на 1—2 класса точнее, чем сама отливка. Точность размеров отливки зависит от ее габаритных размеров и сложности конфигурации, способа литья, а также химического состава сплава. Чем сложнее форма и больше габаритные размеры отливки, тем сильнее возрастает погрешность при изготовлении литейной формы и модельной оснастки и, как следствие, тем ниже точность ее размеров.

Каждый способ литья характеризуется рядом факторов, обусловливающих точность отливок. Зависимость класса размерной точности отливок от способа литья, состава сплава и массы детали определяется по соответствующим справочным данным.

Наибольшая размерная точность отливок достигается при литье под давлением, а наименьшая — при литье в песчаные формы. С увеличением габаритов и массы отливок их размерная точность уменьшается. В большинстве случаев при

76

литье легких сплавов на основе Аl и Mg точность отливок выше, чем при литье сплавов с большей плотностью.

КРТ и СТП определяют по наибольшему габаритному размеру, а КТМ — по номинальной массе отливки. Простые отливки массового автоматизированного производства имеют меньшие значения КРТ, СТП, КТМ, а сложные отливки единичного и мелкосерийного производства — большие значения.

Количественным критерием сложности конструкции отливки является ее группа сложности. Отливки наибольшей сложности причисляют к первой группе. Сопоставление числовых значений классификационных факторов групп большей и меньшей сложности (от первой к шестой) показывает, что с уменьшением максимального габаритного размера (причем для отливок с одной и той же массой он может различаться от 4 до 10 раз) и числа стержней (в 2 раза) снижается сложность конструкции. При этом класс максимальной размерной точности повышается от 6 до 3 т.

Параметр «категория ответственности» учитывает условия работы литых деталей, которые подразделяются на три категории. Отливки 1-й категории работают в условиях коррозии, износа, воздействия температур и значительных нагрузок, т. е. в экстремальных условиях, 2-й категории — в нормальных условиях (при средних нагрузках), а 3-й категории — в условиях малых нагрузок. Группу сложности конкретной отливки определяют путем сопоставления ее параметров с характеристиками отливок каждой группы сложности. По числу признаков, не менее четырех, отливку относят к той или иной группе.

Степень коробления. Коробление отливки — это отклонение в относительном расположении поверхностей: отклонения от плоскостности, параллельности, перпендикулярности, от заданной формы. Коробление происходит в результате неравномерного охлаждения и усадки металла отливки. При короблении предусматриваются допуски на изменение формы и отклонения в расположении поверхностей отливки, которые

77

регламентируются степенью коробления ее элементов. ГОСТ 26645—85 предусматривает 11 степеней коробления, при этом большему значению степени коробления соответствует и большее искажение формы отливки.

С увеличением различия наименьшего и наибольшего размеров отливки степень коробления возрастает.

Качество поверхности отливок. Многие эксплуатационные свойства (например, коррозионная стойкость, износостойкость, долговечность, термостойкость и др.) в большой степени определяются состоянием поверхности изделий. Качество поверхности отливок оценивается по ГОСТ 26645—85, прежде всего, степенью точности поверхности (СТП) и зависит как от их шероховатости, так и от наличия поверхностных дефектов (пригара, наростов, оксидов, волнистости). Однако в требованиях к шероховатости поверхности отливок присутствие поверхностных дефектов литья не оговаривается. В то же время ГОСТ 26645—85 регламентирует минимальный припуск на механическую обработку для устранения дефектов литой поверхности.

На шероховатость поверхности оказывают влияние размер и конфигурация (сложность формы) отливки, состав сплава и способ литья. Наименьшие значения шероховатости поверхности отливок достигаются при литье под давлением, по выплавляемым моделям и в гипсовые формы.

Согласно ГОСТ 26645—85 степень точности поверхности (СТП) имеет 22 градации. С увеличением порядкового номера СТП возрастают значения критериев шероховатости.

Припуск на обработку отливок резанием обеспечивает получение заданных размеров, шероховатости поверхности отливки и качества поверхностного слоя металла. Припуски на обработку каждой поверхности зависят от класса размерной точности отливки, ее габаритных размеров, формы, расположения обрабатываемых поверхностей, способа литья и состава сплава. Для обеспечения требуемого качества поверхности готовой детали вводят при обработке резанием ряды при-

78

пусков, которые коррелируются со степенью точности поверхности.

Для устранения неровностей и дефектов литой поверхности, а также уменьшения ее шероховатости предназначен минимальный припуск на обработку поверхности отливки, выбираемый с учетом СТП и рядов припусков. ГОСТ 26645— 85 предусмотрен также общий припуск, предназначенный как для устранения погрешностей размеров, формы и расположения поверхностей, так и для удаления литейных дефектов обрабатываемой поверхности.

Отклонения массы отливок. Номинальной называется масса отливки с учетом припусков на обработку резанием. Точность массы отливки оценивается классом точности массы; число и нумерация которых совпадают с таковыми для классов размерной точности. Допуск на массу отливки устанавливается, согласно ГОСТ 26645—85, с учетом номинальной массы отливки и класса точности массы.

Рассмотренные ранее характеристики точности приводятся также на чертеже отливки в технических требованиях к ней, например: «Точность отливки 6-4-6-7 См 0,4 ГОСТ 26645—85», где 6 — класс размерной точности; 4 — степень коробления; 6 — степень точности поверхностей; 7 — класс точности массы; См 0,4 — допуск (в мм) смещения отливки по плоскости разъема.

Если в обозначении точности отливки ряд цифровых значений показателей заменен нулями или данные о смещении отсутствуют, значит, эти характеристики являются ненормируемыми. Например, «Точность отливки 6-0-0-7 ГОСТ

26645—85».

Специальные требования к отливкам вытекают из их функциональных задач и условий эксплуатации.

2.4.12. Технологичность конструкции отливок

Технологичной называют такую конструкцию отливки, которая обеспечивает заданные эксплуатационные свойства

79

изделия и позволяет изготавливать ее с наименьшими затратами.

При создании конструкции литой детали необходимо учитывать основные показатели, обеспечивающие ее технологичность. Среди них важную роль играют следующие: коэффициент использования металла (КИМ) — отношение масс готовой детали и отливки; коэффициент необработанной поверхности (КНП) — отношение площади не обработанной резанием поверхности к площади всей поверхности отливки; точность отливки и многие другие. Большое значение имеет также учет экономических показателей, таких, как удельная трудоемкость и себестоимость детали в изготовлении. Технологичность конструкций отливок в ряде случаев оценивают с помощью коэффициента габаритности:

KV = V / m,

где V — объем литой детали, определяемый ее габаритами, дм3; m — масса отливки, кг.

Конструкция отливки тем технологически рациональнее, чем меньше коэффициент ее габаритности.

Конструкция литой детали должна обеспечивать направленное затвердевание отливки и быть технологичной. Внешние контуры литой детали должны быть плавными, что снижает концентрацию остаточных напряжений в местах сопряжения прямоугольных участков, уменьшает торможение усадки при охлаждении формы. Необходимо стремиться к уменьшению общих габаритных размеров литой детали, особенно ее высоты, к устранению чрезмерно выступающих частей, тонкостенных ребер большой протяженности, глубоких впадин и поднутрений. В целях уменьшения трудоемкости изготовления и сборки форм, снижения брака по перекосу и искажению конструкция литой детали должна обеспечивать минимальное количество разъемов модели, отсутствие отъемных частей, минимальное количество стержней. При конструировании литых деталей следует соблюдать правило «теней». Ес-

80