3187

.pdf

таллы (быстрорежущая и углеродистая сталь, медь и алюминий и т. п.).

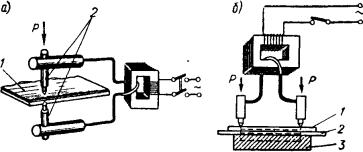

Точечная сварка. При точечной сварке детали 1 (рис. 4.11) устанавливают внахлестку и сжимают усилием Р между двумя медными электродами 2.

Рис. 4.11. Схемы точечной сварки:

а — двухсторонней; б — односторонней

При протекании тока через медные электроды и свариваемые детали происходит очень быстрый нагрев металла деталей, заключенного между электродами. При этом внутренние слои металла нагреваются быстрее наружных. Это объясняется тем, что контактное сопротивление между электродом и деталью меньше контактного сопротивления между деталями. Кроме того, охлаждаемые водой медные электроды интенсивно отводят теплоту от места их контакта с деталью.

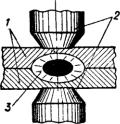

Обычно нагрев металла в месте контакта деталей 1 (рис. 4.12) зажатых электродами 2, заканчивается образованием ядра 3, металл которого находится в жидко-пластическом состоянии. После этого выключается ток и прекращается давление. За время паузы между выключением тока и снятием давления металл ядра затвердевает, образуя точечное сварное соединение.

Точечная сварка в зависимости от расположения электродов по отношению к свариваемым деталям может быть дву- и односторонней. При двусторонней сварке (рис. 4.11, а)

181

две или три детали сжимают между электродами 2. При односторонней сварке ток (рис. 4.11, б) распределяется между верхним 1 и нижним 2 листами. При этом нагрев и образование ядра осуществляется только той частью тока, которая протекает через нижний лист. Для того чтобы увеличить ток, проходящий через нижний лист, применяют медную подкладку 3.

Рис. 4.12. Схема образования точечного соединения

Односторонней точечной сваркой можно соединять детали одновременно в двух точках. Этот принцип положен в основу работ многоточечных машин.

Цикл сварки имеет четыре следующие стадии: сжатие свариваемых деталей между электродами; включение тока и разогрев металла контакта между свариваемыми деталями (ядра) до жидко-пластического состояния; выключение тока и снятие усилия с электродов.

Точечную сварку применяют при изготовлении изделий из низкоуглеродистых, углеродистых, низколегированных конструкционных сталей, нержавеющих сталей, алюминия, меди и их сплавов. Толщина свариваемых металлов в среднем составляет 0,5…6 мм.

Для регулирования времени протекания тока используют механические, электромагнитные и электронные прерыватели.

182

Шовная сварка. При шовной сварке (рис. 4.13) так же, как и при точечной сварке, листы 1 собирают внахлестку и зажимают между медными роликами 2 (электродами). При протекании тока по сварочной цепи и отсутствии вращения электрода образуется сварная точка. Однако, если роликам сообщить вращательное движение с одновременным пропусканием тока по сварочной цепи, то точка будет превращаться при этом в сплошной герметичный шов.

В сварочной практике находят применение два цикла шовной сварки: 1) с непрерывным и 2) с прерывистым протеканием тока.

Рис. 4.13. Схема шовной сварки

Цикл непрерывного протекания тока применяют для сварки изделия из низкоуглеродистой стали толщиной до 1 мм. Цикл прерывистого протекания тока имеет более высокую стабильность процесса и обеспечивает высокое качество сварного соединения при малой зоне термического влияния; его применяют для сварки нержавеющих сталей, алюминиевых и медных сплавов.

Шовную сварку используют в массовом производстве при изготовлении различных сосудов. Толщина свариваемых листов в среднем может быть 0,3…3 мм.

4.5.2. Конденсаторная сварка

Конденсаторная сварка является разновидностью контактной сварки и отличается от рассмотренных методов ис-

183

точником энергии. По виду свариваемых соединений она может быть точечной, шовной и стыковой.

От сварочного трансформатора через выпрямитель заряжается батарея конденсаторов. После зарядки конденсаторов производится разрядка конденсаторной батареи на первичную обмотку сварочного понижающего трансформатора. Магнитное поле, возникающее вокруг этой обмотки, пересекает витки вторичной обмотки и наводит в ней ЭДС; в сварочной цепи протекает ток в течение времени, соответствующего времени разрядки.

При конденсаторной сварке время протекания тока измеряется сотыми и даже тысячными долями секунды,

Конденсаторная сварка преимущественно применяется для сварки деталей малых толщин.

Кроме сварки деталей малых толщин конденсаторные машины, работающие на принципе использования накопления энергии, оказались эффективными там, где требуются большие мощности, например при сварке алюминиевых сплавов.

4.5.3. Диффузионная сварка

Диффузионная сварка деталей происходит в твердом состоянии вследствие возникновения связей на атомарном уровне, появившихся в результате максимального сближения контактных поверхностей за счет локальной пластической деформации при повышенной температуре, обеспечивающей взаимную диффузию в приповерхностных слоях соединяемых материалов.

Свариваемые детали сдавливают с небольшим усилием и нагревают. Процесс сварки последовательно включает в себя возникновение и развитие физического контакта, активацию контактных поверхностей, взаимодействие атомов, в результате чего между ними устанавливаются связи, приводящие к образованию монолитного соединения.

Обычно температуру нагрева при диффузионной сварке выбирают в интервале (0,4…0,8)Тпл. Однако металлы, склон-

184

ные к увеличению зерна при нагреве, сваривают при более низких температурах. Кроме того, стремятся снизить температуру сварки тонких деталей во избежание их деформаций. В таком случае необходимая прочность соединения достигается увеличением продолжительности нагрева. Сварка разнородных материалов производится при температуре, выбираемой в соответствии с температурой плавления наиболее легкоплавкого материала.

Удельное давление при диффузионной сварке не должно вызывать заметных пластических деформаций деталей.

Среда, в которой происходит диффузионная сварка, в значительной мере влияет на сварное соединение, поэтому она чаще всего осуществляется в вакууме, имеющем хорошие защитные свойства: не только исключается окисление и взаимодействие с азотом при сварке, но и удаляются оксидные пленки.

Преимущества диффузионной сварки определяются отсутствием плавления металла при сварке, незначительными изменениями свойств основного металла, минимальными остаточными напряжениями и деформациями; большей точностью изготовления узлов, чем при сварке плавлением; малой вероятностью образования трещин; возможностью сварки разнородных металлов.

4.5.4. Индукционно-прессовая (высокочастотная) сварка

Максимальную плотность переменный ток имеет на поверхности проводника, которая нагревается больше, чем внутренние слои металла. При индукционно-прессовой и радиочастотной сварке этот эффект может быть использован для местного нагрева деталей, причем чем больше частота тока, тем эффективнее поверхностный нагрев.

Индукционная сварка заключается в нагреве свариваемых кромок индуктором. Частота тока в зависимости от используемых типов генератора равна 2,4…8,5 кГц. Нагретые

185

кромки заготовки сжимаются с помощью роликов, которые и завершают процесс сварки.

Сварка токами радиочастоты (частота 70…450 кГц) производится подводом энергии через скользящие контакты или с помощью индуктора.

Ток подводится к каждой кромке через свой скользящий контакт от генератора радиочастоты.

В заготовках ток проходит по свариваемым кромкам до места их соприкосновения, оплавляет их, обеспечивая требуемый нагрев перед осадкой кромок прижимными роликами.

Радиочастотная сварка высокопроизводительна, скорость ее достигает 0,25 м/с и более. Вследствие малой глубины проникновения тока металл расплавляется непосредственно у поверхности кромок, зона термического влияния мала и деформации в связи с этим получаются незначительными.

Радиочастотной сваркой можно сваривать низко- и высокоуглеродистые, легированные стали, алюминий, медь, латунь, титан и цирконий. Ее применяют при изготовления труб диаметром от 10…12 до 1000…1200 мм как прямым, так и спиральным швом, а также трубных заготовок для последующего получения из них сильфонов различного назначения, волноводных трактов антенных устройств и т. п. Применяется эта сварка и для изготовления изделий более сложной конфигурации.

4.6.Механические методы сварки

4.6.1.Холодная сварка

Холодную сварку выполняют без нагрева при нормальных и пониженных температурах. Физическая сущность процесса заключается в сближении свариваемых поверхностей до образования металлических связей между ними. Такое сближение достигается приложением больших удельных усилий в месте соединения. В результате происходит совместная пластическая деформация. Большое усилие сжатия обеспечивает разрушение пленки оксидов на свариваемых поверхностях и

186

образование чистых поверхностей металла. При холодной сварке свариваемые поверхности очищают от адсорбированных жировых пленок.

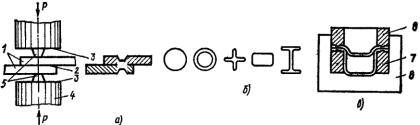

Холодной сваркой выполняют точечные, шовные и стыковые соединения. На рис. 4.14, а представлена схема холодной точечной сварки. Свариваемые заготовки 1 с тщательно зачищенной поверхностью 2 в месте соединения помещают между пуансонами 4, имеющими выступы 5. При сжатии пуансонов усилием Р выступы 5 вдавливаются в металл до тех пор, пока поверхности 3 пуансонов не упрутся в наружную поверхность свариваемых заготовок. Форма сваренной точки зависит от формы выступа в пуансоне (рис. 4.14, б).

Для холодной шовной сварки применяют специальные ролики. Непрерывное соединение может быть получено путем сдавливания одновременно по всей длине соединения или путем прокатывания ролика. Швы, образующие замкнутый контур небольшой длины в виде кольца, прямоугольника и т. п., получают контурной сваркой. На рис. 4.14, в дана схема сварки полых деталей по контуру. Пуансоны 6 и 7 строго центрируют с помощью корпуса 8.

Рис. 4.14. Схема холодной сварки

Холодной сваркой сваривают металлы и сплавы толщиной 0,2…15 мм. Удельные усилия, зависящие от состава и толщины свариваемого материала, в среднем составляют

150…1000 МПа.

187

Холодной сваркой в основном сваривают однородные или неоднородные металлы и сплавы, обладающие высокой пластичностью при нормальной температуре. Хорошо свариваются сплавы алюминия, кадмия, свинца, меди, никеля, золота, серебра, цинка и тому подобные металлы и сплавы.

Для соединения холодной точечной сваркой могут быть использованы любые прессы (винтовые, гидравлические, рычажные, эксцентриковые), кроме того, специализированные установки для стыковой холодной сварки.

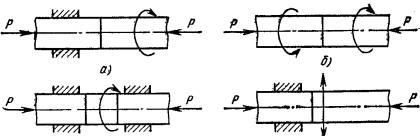

4.6.2. Сварка трением

Сварка трением относится к процессам, в которых используются взаимное перемещение свариваемых поверхностей, давление и кратковременный нагрев. Сварка трением происходит в твердом состоянии при взаимном скольжении двух заготовок, сжатых силой Р. Работа, совершаемая силами трения при скольжении, превращается в теплоту, что приводит к интенсивному нагреву трущихся поверхностей. Трение поверхностей осуществляется вращением или возвратнопоступательным перемещением сжатых заготовок (рис. 4.15). В результате нагрева и сжатия происходит совместная пластическая деформация. Сварное соединение образуется вследствие возникновения металлических связей между чистыми контактирующими поверхностями свариваемых заготовок. Оксидные пленки на соединяемых поверхностях разрушаются в результате трения и удаляются за счет пластической деформация в радиальных направлениях.

Сваркой трением соединяют однородные и разнородные металлы и сплавы с различными свойствами, например медь со сталью, алюминий с титаном и др. В промышленности сварку трением применяют при изготовлении режущего инструмента, различных валов, штоков с поршнями, пуансонов и т. п.

188

в) |

г) |

Рис. 4.15. Схемы сварки трением: а — с вращением одной детали; б — с вращением обеих деталей; в - с вращающейся вставкой; г — с возвратнопоступательным движением одной детали

4.6.3. Ультразвуковая сварка

Ультразвуковая сварка относится к процессам, в которых используют давление, нагрев и взаимное трение свариваемых поверхностей. Силы трения возникают в результате действия на заготовки, сжатие осевой силой Р, механических колебаний с ультразвуковой частотой. Для получения механических колебаний высокой частоты используют магнитострикционный эффект, основанный на изменении размеров некоторых материалов под действием переменного магнитного поля. Изменения размеров магнитострикционных материалов очень незначительны, поэтому для увеличения амплитуды и концентрации энергии колебаний и для передачи механических колебаний к месту сварки используют волноводы, в большинстве случаев сужающейся формы.

В результате ультразвуковых колебаний в тонких слоях контактирующих поверхностей создаются сдвиговые деформации, разрушающие поверхностные пленки.

Тонкие поверхностные слои металла нагреваются, металл в этих слоях немного размягчается и под действием сжимающего усилия пластически деформируется. При сближении

189

поверхностей на расстояние действия межатомных сил между ними возникает прочная связь. Сравнительно небольшое тепловое воздействие на свариваемые материалы обеспечивает минимальное изменение их структуры, механических и других свойств.

Ультразвуковой сваркой можно получать точечные и шовные соединения внахлестку, а также соединения по замкнутому контуру. Ультразвуковой сваркой можно сваривать заготовки толщиной до 1 мм и ультратонкие заготовки толщиной до 0,001 мм, а также приваривать тонкие листы и фольгу к заготовкам неограниченной толщины.

Этим способом можно сваривать металлы в однородных и разнородных сочетаниях, например алюминий с медью, медь со сталью и т. п.

Ультразвуковую сварку применяют в приборостроении, радиоэлектронике, авиационной промышленности и других отраслях.

4.6.4. Сварка взрывом

Сварку взрывом можно отнести к видам сварки с оплавлением при кратковременном нагреве на воздухе, так как на отдельных участках наблюдаются зоны металла, нагретые до оплавления, однако на других участках температура может быть невысока, и здесь процесс приближается к холодной сварке.

Большинство технологических схем сварки основано на использовании направленного (кумулятивного) взрыва (рис. 4.16). Соединяемые поверхности двух заготовок 4 и 3, в частности пластин, одна из которых неподвижна и служит основанием, располагают под углом α друг к другу на расстоянии h0. На заготовку 3 укладывают взрывчатое вещество 2 толщиной Н, а со стороны, находящейся над вершиной угла, устанавливают детонатор 1.Сваривают на жесткой опоре. Давление, возникающее при взрыве, сообщает импульс расположенной под зарядом пластине. Детонация взрывчатого вещества с вы-

190