3187

.pdf

длинных (до 3 м и более) прутковых и трубных заготовок; получать изделия типа стержня или трубы с головкой значительного объема, путем последовательной высадки, с последующим набором металла головки; штамповать осадкой в торец изделия сложной формы, для изготовления которых необходимо применение разъемных матриц; получать поковки с отверстиями из прутковой заготовки без отходов металла на просечку отверстия.

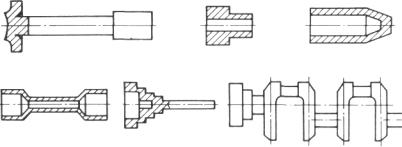

Рис. 3.19. Типы поковок, штампуемых на ГКМ

Припуски и допускаемые отклонения размеров поковок, штампуемых на ГКМ, определяют по ГОСТ 7505—74* с учетом тех же факторов, что и при штамповке на молотах или прессах. Поскольку ГКМ обладают меньшей жесткостью, чем кривошипные горячештамповочные прессы, поковки, изготавливаемые на них, по размеру припусков и допусков ближе к молотовым, чем к прессовым. Штамповочные уклоны на участках поковки, формуемых в полости пуансона: наружные 15'…1°, внутренние 30'…2°. Для участков, формуемых в матрице, наружные уклоны не предусматриваются, а внутренние составляют 1…5°. Наружные радиусы закруглений принимают равными размеру припуска на механическую обработку, внутренние — в 1,5…2 раза большими.

При сопоставлении штамповки на горизонтально-ковоч- ных машинах со штамповкой на молотах и прессах необходимо учитывать, что номенклатура поковок для этих машин рез-

131

ко ограничена, масса их сравнительно небольшая (обычно 30…50 кг), стойкость штампов ниже, чем у молотов и прессов, стоимость горизонтально-ковочных машин примерно в 1,5 раза выше, чем стоимость кривошипных прессов той же мощности. Однако достигаемая экономия металла, возможность получения более сложных и точных поковок, исключение предварительной операций резки прутков на штучные заготовки делают этот способ экономически целесообразным.

Гидравлические штамповочные прессы по своему устройству принципиально не отличаются от ковочных. Усилие современных гидравлических штамповочных прессов достигает 750 МН.

На гидравлических прессах штампуют поковки типа дисков, коленчатых валов, различного рода рычагов, кронштейнов, сферических днищ, цилиндрических стаканов. Особое значение имеет штамповка на гидравлических прессах крупногабаритных панелей и рам из легких сплавов в самолетостроении. Исходной заготовкой является прокат (в том числе листовой) и полуфабрикат ковки. Перед закладкой в штамп нагретая заготовка должна быть очищена от окалины.

Штампуют в открытых и закрытых штампах (с одной и двумя плоскостями разъема), как правило, в одном ручье.

3.9. Холодная объемная штамповка

Обычно под холодной штамповкой понимают штамповку без предварительного нагрева заготовки. Для металлов и сплавов, применяемых при штамповке, такой процесс деформирования соответствует условиям холодной деформации.

Холодной объемной штамповкой обрабатываются сплавы, обладающие в холодном состоянии необходимой пластичностью. Поскольку сопротивление деформированию сплавов в холодном состоянии высокое, то этим видом штамповки изготавливают стальные детали диаметром до 70…80 мм, детали из медных и алюминиевых сплавов до 150…200

132

мм при толщине стенок деталей от 0,1 до 15 мм и длине до

1500 мм.

Холодную штамповку можно подразделить на объемную штамповку (сортового металла) и листовую штамповку (листового металла). Такое подразделение целесообразно потому, что характер деформирования, применяемые операции и конструкции штампов для объемной и листовой штамповки значительно различаются между собой. Основные разновидности холодной объемной штамповки — холодное выдавливание, холодная высадка и холодная объемная формовка.

3.9.1. Холодное выдавливание

При холодном выдавливании заготовку помещают в полость, из которой металл выдавливают в отверстия, имеющиеся в рабочем инструменте. Выдавливание обычно выполняют на кривошипных или гидравлических прессах в штампах, рабочими частями которых являются пуансон и матрица. Различают прямое, обратное, боковое и комбинированное выдавливание.

Заготовками для выдавливания служат горячекатаные прутки нормальной точности. Иногда заготовки вырубают из листа. В этом случае требуется хорошее качество среза и устранение наклепа отжигом краев заготовки после вырубки, чтобы предотвратить разрывы кромок при выдавливании.

Выдавливанием получают детали преимущественно цилиндрической или близкой к ней формы, например корпуса автомобильных свечей зажигания, конденсаторных батарей, генераторов, карданных подшипников, клапаны и др. Точность размеров и шероховатость поверхностей деталей соответствуют получаемым при обработке резанием. Примеры типовых заготовок деталей получаемых выдавливанием приведены на рис. 3.20.

133

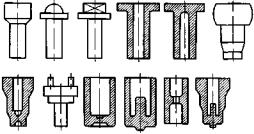

Рис. 3.20. Типовые заготовки деталей, получаемые выдавливанием

При выдавливании металл деформируется в условиях неравномерного всестороннего сжатия и поэтому обладает повышенной пластичностью. Тепловой эффект при больших скоростях деформаций может повысить пластичность металла и снижать его сопротивление деформированию.

Для выдавливания требуются большие удельные усилия, так как в холодном состоянии металл обладает высоким сопротивлением деформированию (для алюминиевых сплавов 500…1200 МПа, для сталей 2000…3000 МПа). Стойкость пуансона и матриц для выдавливания обеспечивается применением для каждого типа металла оптимальных покрытий поверхности заготовок и смазок.

3.9.2. Холодная высадка

Высадка — это осадка части заготовки, т. е. образование местных утолщений требуемой формы, например головки болтов, винтов и заклепок. Можно высаживать утолщения, концентричные и эксцентричные относительно оси стержня как на концевых, так и на средних участках заготовок. Заготовкой обычно служит холоднотянутый материал в виде проволоки или прутка диаметром 0,5…50 мм из черных и цветных металлов. Высадкой изготовляют стандартные и специальные крепежные детали, а также колеса, детали массового производства, например кулачки и зубчатые колеса заодно с

134

валом и т. п. На рис. 3.21 приведены основные типы деталей, получаемых высадкой.

Рис. 3.21. Основные типы деталей, получаемых высадкой

При высадке за один удар отношение длины высаживаемой части заготовки к ее диаметру должно быть не более 2,5…2,8. Высадку выполняют на холодновысадочных автоматах различных конструкций. Производительность автоматов достигает 400 деталей в минуту.

Штамповкой на холодновысадочных автоматах обеспечиваются достаточно высокая точность размеров и хорошее качество поверхности, вследствие чего некоторые детали не требуют последующей обработки резанием. Так, в частности, изготовляют метизные изделия (винты, болты, шпильки), причем и резьбу получают на автоматах обработкой давлением — накаткой.

Штамповка на холодновысадочных автоматах характеризуется высоким коэффициентом использования металла. Средний коэффициент использования металла ~95 % (только 5 % металла идет в отход).

3.9.3. Холодная формовка

Холодная формовка — это формообразование деталей вследствие заполнения металлом полости штампа. Производится в открытых штампах с вытеканием излишка металла в

135

специальную полость с образованием заусенца и в закрытых штампах без образования заусенца. Конструкции штампов, применяемых для холодной формовки, подобны штампам, используемым при горячей объемной штамповке.

Холодной формовкой изготавливают пространственные детали сложных форм, сплошные и с отверстиями. Детали обычно получают за несколько проходов, последовательно изменяющих форму заготовки, с промежуточным отжигом для снятия наклепа. При необходимости дальнейшей обработки резанием на заготовках предусматривают припуск для шлифования до 0,4 мм или для полирования до 0,05 мм.

Кроме прессов для холодной формовки применяют высокопроизводительные многопозиционные автоматы с большими технологическими возможностями.

Холодной объемной штамповкой получают готовые детали или близкие к ним заготовки, требующие минимальной обработки резанием. При холодной штамповке коэффициент использования металла достигает 95% вместо 30…40% при обработке резанием. Трудоемкость изготовления болтов на холодновысадочных автоматах в 200…400 раз меньше, чем на токарно-револьверных станках. При этом следует отметить, что при холодном деформировании формируется благоприятно ориентированная волокнистая структура металла, что придает деталям высокую усталостную прочность при динамических нагрузках.

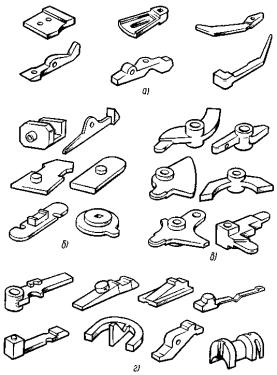

Холодной объемной штамповкой получают детали из большой номенклатуры сталей и сплавов цветных металлов, детали симметричные и асимметричные, со шлицами, канавками, ступенчатыми полостями и других сложных форм (рис. 3.22). Масса деталей, штампуемых на автоматах, достигает 3,5 кг, а на прессах — 40 кг, диаметр поковок — до 200 мм.

Учитывая, что изготовление штампов трудоемко и дорого, холодную штамповку следует применять лишь при достаточно большой серийности производства.

136

Рис. 3.22. Типовые детали, получаемые объемной холодной штамповкой: а — ступенчатые;

б— с односторонними бобышками;

в— с двусторонними бобышками;

г— переменного сечения с бобышками

3.10.Листовая штамповка

Клистовой штамповке относятся методы получения деталей и изделий, для которых в качестве исходной заготовки используют листовой материал, трубные заготовки, катаные и гнутые профили. Листовую штамповку осуществляют как в холодном так и подогретом состоянии.

137

Толщина заготовки при холодной штамповке обычно не более 10 мм и лишь в сравнительно редких случаях — более 20 мм. Детали из заготовок толщиной более 20 мм штампуют с нагревом до ковочных температур (горячая листовая штамповка), что позволяет значительно уменьшить усилие деформирования по сравнению с холодной штамповкой. Холодная листовая штамповка получила более широкое применение, чем горячая.

Листовой штамповкой изготовляют самые разнообразные плоские и пространственные детали массой от долей грамма и размерами, исчисляемыми долями миллиметра (например, секундная стрелка ручных часов), и детали массой в десятки килограммов и размерами, составляющими несколько метров (облицовка автомобиля, самолета, ракеты).

При листовой штамповке чаще всего используют низкоуглеродистую сталь, пластичные легированные стали, медь, латунь, содержащую более 60 % Сu, алюминий и его сплавы, магниевые сплавы, титан и др. Листовой штамповкой получают плоские и пространственные детали из листовых неметаллических материалов, таких, как кожа, целлулоид, органическое стекло, фетр, текстолит, гетинакс и др.

Как правило, при листовой штамповке пластические деформация получает лишь часть заготовки. Операцией листовой штамповки называется процесс пластической деформации, обеспечивающий характерное изменение формы определенного участка заготовки. Различают формоизменяющие операции, в которых заготовка не должна разрушаться в процессе деформирования, и разделительные операции, в которых этап пластического деформирования обязательно завершается разрушением.

3.10.1. Разделительные операции листовой штамповки

Отрезка — отделение части заготовки по незамкнутому контуру на специальных машинах — ножницах и в штампах.

138

Отрезку чаще применяют как заготовительную операцию для разделения листа на полосы заданной ширины. Основные типы ножниц — ножницы с поступательным движением режущих кромок ножа и вращательным движением режущих кромок — дисковые ножницы.

При вырубке и пробивке характер деформирования заготовки одинаков. Эти операции отличаются только назначением. Вырубкой оформляют наружный контур детали (или заготовки для последующего деформирования), а пробивкой — внутренний контур (изготовление отверстий).

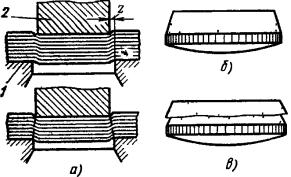

Вырубку и пробивку обычно осуществляют металлическими пуансоном и матрицей. Пуансон вдавливает часть заготовки в отверстие матрицы. В начальной стадии деформирования происходит врезание режущих кромок в заготовку и смещение одной части заготовки относительно другой без видимого разрушения (рис. 3.23, а).

При определенной глубине внедрения режущих кромок в заготовку (возрастающей с увеличением пластичности металла) у режущих кромок зарождаются трещины, быстро проникающие в толщу заготовки. Эти трещины наклонены к оси инструмента под углом 4…6°; если эти трещины встречаются, то поверхность среза получается сравнительно ровной (рис. 3.23, б), состоящей из блестящего пояска, образующегося от внедрения режущих кромок до появления трещин, и наклонной шероховатой поверхности разрушения в зоне прохождения трещин.

Возможность совпадения трещин, идущих от режущих кромок пуансона и матрицы, зависит от правильного выбора зазора между пуансоном и матрицей. Зазор z назначают в зависимости от толщины и механических свойств заготовки, он приближенно составляет (0,05…0,1) S. При малом зазоре трещины не встречаются, и на поверхности среза появляются пояски вторичного среза (рис. 3.23, в), ухудшающие ее качество и способствующие разрушению заготовки при последующем деформировании и работе детали.

139

Рис. 3.23. Последовательность деформирования при вырубке (а) и характер среза при нормальном (б) и малом (в) зазорах: 1 — матрица; 2 — пуансон

При вырубке размеры отверстия матрицы равны размерам изделия, а размеры пуансона на 2z меньше их. При пробивке размеры пуансона равны размерам отверстия, а размеры матрицы на 2z больше их.

Более качественную поверхность среза получают вырубкой со сжатием, когда заготовка со значительным усилием прижимается к торцу пуансона и рабочей плоскости матрицы. Увеличение сжимающих напряжений в зоне резания повышает пластичность и уменьшает возможность образования трещин, дающих шероховатую поверхность среза.

Кроме рассмотренных разделительных операций, в технологии листовой штамповки применяют и другие, такие, как надрезка (частичное отделение части заготовки по незамкнутому контуру, причем разделяемые части не теряют связи между собой) и обрезка (отделение краевой части полого изделия для обеспечения заданной, постоянной по периметру высоты детали или отделение краевой части плоского фланца для получения заданной формы и размеров).

140