3187

.pdfРешетка белого олова более компактна, чем серого олова, и превращение Sn Sn , идет со значительным увеличением объема. Поэтому при образовании на белом олове бугорка серого олова последнее, вследствие больших объемных изменений, рассыпается в порошок. Это явление получило название «оловянной чумы»; превращение необратимо.

Максимального значения скорость аллотропического превращения Sn Sn достигает при переохлаждении примерно до – 30 С. Поэтому опасность «оловянной чумы» особенно велика при хранении олова в зимнее время в холодном помещении.

Переход металла из одной кристаллической решетки в другую сопровождается изменением его химических и физических свойств.

Кристаллическое строение сплавов

Под сплавом подразумевается вещество, полученное сплавлением двух элементов или более. Элементами сплава могут быть металлы и неметаллы. Эти элементы называются компонентами сплава. В сплаве кроме основных компонентов могут содержаться и примеси. Примеси бывают полезные, улучшающие свойства сплава, и вредные, ухудшающие его свойства. Примеси бывают случайные, попадающие в сплав при его приготовлении, и специальные, которые вводят для придания ему требуемых свойств. Кристаллическое строение сплава более сложное, чем чистого металла, и зависит от взаимодействия его компонентов при кристаллизации. Компоненты в твердом сплаве могут образовывать твердый раствор, химическое соединение и механическую смесь.

Твердые растворы — компоненты сплава взаимно растворяются один в другом. В твердом растворе один из входящих в состав сплава компонентов сохраняет присущую ему кристаллическую решетку, а второй компонент в виде отдельных атомов распределяется внутри кристаллической решетки.

11

Химическое соединение — компоненты сплава вступают в химическое взаимодействие, при этом образуется новая кристаллическая решетка. Компоненты имеют определенное соотношение по массе.

Механическая смесь — компоненты сплава обладают полной взаимной нерастворимостью и имеют различные кристаллические решетки. При этих условиях сплав будет состоять из смеси кристаллов составляющих ее компонентов. Механическая смесь имеет постоянную температуру плавления. Механическая смесь, образовавшаяся одновременной кристаллизацией из расплава, называется эвтектикой; в процессе превращения в твердом состоянии — эвтектоидом (например, Fe3C + FeγC — ледебурит; Fe3C + FeαC — перлит).

Твердые растворы, химические соединения и механические смеси представляют собой твердые фазы. Твердой фазой называют однородную по составу и атомно-кристаллическому строению часть сплава.

1.7.Свойства металлов и сплавов

Косновным свойствам металлов и сплавов относятся механические, физические, химические, технологические и эксплуатационные.

Механические свойства. Основные из них — проч-

ность, пластичность, твердость и ударная вязкость. Внешняя нагрузка вызывает в твердом теле напряжение и деформацию. Напряжение — это нагрузка (сила), отнесенная к площади поперечного сечения, МПа:

= P / F.

где Р — нагрузка, МН; F — площадь поперечного сечения, м2. Напряжение, возникающее в металле, вызывает деформацию. Деформация — изменение формы и размеров тела под влиянием воздействия внешних сил или в результате физикомеханических процессов, возникающих в самом теле (напри-

12

мер, фазовых превращений, усадки и т. п.). Деформация может быть упругая (исчезающая после снятия нагрузки) и пластическая (остающаяся после снятия нагрузки). При увеличении нагрузки упругая деформация переходит в пластическую, при дальнейшем повышении нагрузки происходит разрушение тела.

Прочность — это способность твердого тела сопротивляться деформации или разрушению под действием статических или динамических нагрузок. Прочность определяют с помощью специальных механических испытаний образцов, изготовленных из исследуемого материала.

Для определения прочности при статических нагрузках образцы испытывают на растяжение, сжатие, изгиб и кручение. Испытания на растяжение — обязательны. Прочность при статических нагрузках оценивается временным сопротивлением ζв и пределом текучести ζт; ζв — это условное напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца; ζт — напряжение, при котором начинается пластическое течение металла.

Пластичность — это способность материала получать остаточное изменение формы и размера без разрушения. Пластичность характеризуется относительным удлинением δ при разрыве, %:

δ = (l - lо) 100 / l,

где l — длина образца после разрыва, мм; lo — первоначальная длина образца, мм.

Прочность при динамических нагрузках оценивают по ударной вязкости, обозначаемой символом КС, МДж/м2

КС = К / F,

где К — работа, затраченная на разрушение образца, МДж;

F — площадь поперечного сечения образца в месте надреза, м2.

13

Если образец с U-образным надрезом, то к символу добавляется буква U (KCU), если образец с V-образным надрезом, то добавляется буква V (KCV).

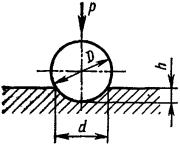

Твердость — это способность материала сопротивляться внедрению в него другого, не получающего остаточных деформаций, тела. Значение твердости и ее размерность для одного и того же материала зависят от применяемого метода измерения. Наибольшее применение в технике получили статические методы испытания на твердость при вдавливании индентора: методы Бринелля (обозначение числа твердости – НВ), Роквелла (HRA, HRB, HRC) и Виккерса (HV). Значения твердости, определенные различными методами, пересчитывают по таблицам и эмпирическим формулам. Например, твердость по Бринеллю (НВ, МПа) определяют из отношения нагрузки Р (рис. 1.6), приложенной к шарику, к площади поверхности полученного отпечатка шарика Fотп : НВ = P / Fотп.

Рис. 1.6. Схема измерения твердости:

D — диаметр шарика, мм; d - диаметр отпечатка, мм; h — глубина отпечатка, мм.

Физические свойства. К физическим свойствам металлов и сплавов относятся: температура плавления, плотность, температурный коэффициент, электросопротивление и теплопроводность. Физические свойства сплавов обусловлены их составом и структурой.

Химические свойства. К химическим свойствам относятся способность к химическому взаимодействию с агрессивными средами.

Технологические свойства. Способность материала подвергаться различным методам горячей и холодной обра-

14

ботки определяют по его технологическим свойствам. К технологическим свойствам металлов и сплавов относятся литейные свойства, деформируемость, свариваемость и обрабатываемость режущим инструментом. Эти свойства позволяют производить формоизменяющую обработку и получать заготовки и детали машин.

Литейные свойства определяются жидкотекучестью, усадкой и склонностью к ликвации.

Деформируемость — это способность принимать необходимую форму под влиянием внешней нагрузки без разрушения и при наименьшем сопротивлении нагрузке.

Свариваемость — это способность металлов и сплавов образовывать неразъемные соединения требуемого качества,

Эксплуатационные или служебные свойства. В зави-

симости от условий работы машины или конструкции определяют коррозионную стойкость; хладостойкость; жаропрочность, жаростойкость; антифрикционность материала.

Коррозионная стойкость — сопротивление сплава действию агрессивных кислотных и щелочных сред,

Хладостойкость — способность сплава сохранять пластические свойства при температурах ниже 0 °С.

Жаропрочность — способность сплава сохранять механические свойства при высоких температурах.

Жаростойкость — способность сплава сопротивляться окислению в газовой среде при высоких температурах.

Антифрикционность — способность сплава прирабатываться к другому сплаву.

Эти свойства определяются в зависимости от условий работы машины или конструкции специальными испытаниями.

1.8.Железо и его сплавы

Кжелезоуглеродистым сплавам относятся стали и чугуны. Основными элементами, от которых зависят структура и

15

свойства сталей и чугунов, является железо и углерод. Более подробно эти сплавы будут рассмотрены далее.

1.8.1. Фазы в железоуглеродистых сплавах

Известно, что железо может находиться в двух аллотропических формах — α и γ. Железо с углеродом образует твердые растворы и химические соединения. α-Железо растворяет углерода очень мало (до 0,02% при 727 °С). Твердый раствор (внедрения) углерода в α-железе называется ферритом. Феррит имеет низкую твердость и прочность [НВ = 80; ζв = 245 МПа (25 кГ/мм2)], высокую пластичность (δ = 50%; ψ = 80%). Поэтому технически чистое железо, структура которого представляет зерна феррита, хорошо подвергается холодной деформации, т. е. хорошо штампуется, прокатывается, протягивается в холодном состоянии. Чем больше феррита в железоуглеродистых сплавах, тем они пластичнее. γ-Железо растворяет углерод в значительно больших количествах (до 2,14% при 1147 °С). Твердый раствор (внедрения) углерода в γ- железе называется аустенитом. Характерная особенность аустенита заключается в том, что он в простых железоуглеродистых сплавах может существовать только при высоких температурах. Аустенит имеет микроструктуру, представляющую собой зерна твердого раствора. Аустенит пластичен, твердость его НВ = 160…200, δ = 40…50%, поэтому аустенит хорошо подвергается горячей деформации.

Железо с углеродом также образуют химическое соединение Fe3С, называемое цементитом или карбидом железа. В цементите 6,67 %С, цементит обладает большой твердостью (НВ = 800), но совершенно непластичен, т. е. хрупкий. Чем больше цементита в железоуглеродистых сплавах, тем большей твердостью и меньшей пластичностью они обладают. Цементит неустойчив и при определенных условиях может распадаться, выделяя свободный углерод в виде графита.

16

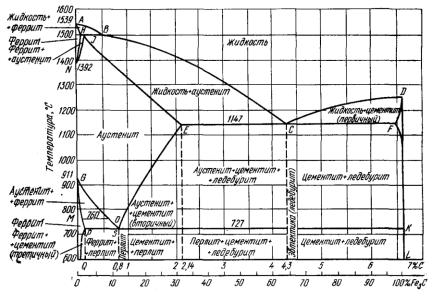

1.8.2. Диаграмма состояния железо — цементит

Диаграммой состояния называется графическое изображение, показывающее фазовый состав и структуру сплавов в зависимости от температуры и химической концентрации компонентов в условиях равновесия.

В практически применяемых сплавах железа с углеродом содержание углерода не превышает 5%. Поэтому диаграмму состояния железо — углерод рассматривают не полностью от 0 до 100% углерода, а только часть ее, а именно до 6,67% углерода (что соответствует содержанию углерода в цементите). Такую диаграмму (рис. 1.7) обычно называют диаграммой состояния железо — цементит (Fe — F3С). На этой диаграмме точка А (1539 °С) отвечает температуре плавления (затвердевания) железа, а точка D (~ 1600 °С) — температуре плавления (затвердевания) цементита.

Рис. 1.7. Диаграмма состояния Fe – Fe3C

17

Всоответствующих областях диаграммы указаны фазы и структурные составляющие, которые существуют в железоуглеродистых сплавах.

Вточке С при 1147 °С и содержании 4,3% углерода из жидкого сплава одновременно кристаллизуется аустенит и цементит первичный, образуя эвтектику, называемую ледебу-

ритом (LC → АЕ + Ц).

На линии эвтектического превращения ЕСF (1147 °С) сплавы с содержанием углерода от 2,14 до 6,67% окончательно затвердевают с образованием эвтектики (ледебурита).

Превращения, протекающие при затвердевании сплавов, называют первичной кристаллизацией. В результате первичной кристаллизации во всех сплавах с содержанием углерода до 2,14% образуется однофазная структура — аустенит. Сплавы железа с углеродом, в которых в результате первичной кристаллизации в равновесных условиях получается аустенитная структура, называют сталями. Следовательно, сталь — это железоуглеродистые сплавы с содержанием углерода до

2,14%.

Сплавы с содержанием углерода более 2,14%, в которых при кристаллизации образуется эвтектика (ледебурит), называют чугунами. Следовательно, чугун — это железоуглеродистые сплавы с содержанием углерода более 2,14%. В рассматриваемой системе практически весь углерод находится в связанном состоянии, в виде цементита. Излом таких чугунов светлый, блестящий (белый излом), поэтому такие чугуны называют белыми.

В железоуглеродистых сплавах превращения происходят также и в твердом состоянии, т. е. после полного затвердевания, называемые вторичной кристаллизацией и характеризуе-

мые линиями GSE, PSK, PQ.

Критические точки, лежащие на линии GS, обозначаются А3 , при нагреве их обозначают Ас3, а при охлаждении —

Ar3.

Линия SE показывает, что с понижением температуры растворимость углерода в аустените уменьшается. В результа-

18

те из аустенита выделяется избыточный углерод с образованием цементита, называемого вторичным. Критические точки, лежащие на линии SE, обозначаются Аст.

Линия PSK (727 °С) — это линия эвтектоидного превращения. На этой линий во всех железоуглеродистых сплавах аустенит распадается, образуя структуру, представляющую собой механическую смесь феррита и цементита называемую перлитом (АS → ФР + Ц). Критические точки, лежащие на линии PSK, обозначаются А1, при нагреве их обозначают Ас1 а при охлаждении — Аr1.

Ниже 727 °С железоуглеродистые сплавы имеют следующие структуры. Стали, содержащие углерода менее 0,8%, имеют структуру феррит + перлит и называются доэвтектоидными сталями.

Сталь с содержанием углерода 0,8% имеет структуру перлита и называется эвтектоидной сталью.

Стали с содержанием углерода от 0,8 до 2,14% имеют структуру цементит + перлит и называются заэвтектоидными сталями.

Белые чугуны с содержанием углерода от 2,14 до 4,3% имеют структуру перлит + вторичный цементит + ледебурит и называются доэвтектическими чугунами.

Белый чугун с содержанием углерода 4,3% имеет структуру ледебурита и называется эвтектическим чугуном.

Белые чугуны с содержанием углерода от 4,3 до 6,67% имеют структуру цементит первичный + ледебурит и называются заэвтектическими чугунами.

Линия PQ показывает, что с понижением температуры растворимость углерода в феррите уменьшается. В результате из феррита при охлаждении выделяется избыточный углерод с образованием цементита, называемого третичным.

1.8.3. Применение диаграммы Fe—Fe3C

Диаграмму Fe—Fe3C используют для определения видов и температурных интервалов термической обработки стали;

19

для назначения температурного интервала при обработке давлением; для определения температуры плавления и заливки сплава и его литейных свойств (жидкотекучести, усадки).

Основой процессов термической обработки является полиморфизм железа и его твердых растворов на базе α- и γ- железа. Полиморфные превращения стали данного состава происходят в определенном интервале температур, ограниченном нижней А1 и верхними А3 и Ат критическими точками.

В результате полиморфизма происходит перекристаллизация в твердом состоянии. Перекристаллизация — это изменение кристаллического строения стали при ее нагреве или при охлаждении до определенных температур.

Таким образом, термическая обработка заключается в нагреве сплавов до определенных температур, выдержке их при этих температурах и последующем охлаждении с различной скоростью. При этом изменяются структура сплава, а, следовательно, и его свойства. Изменяя режим термической обработки, можно получить различные физико-механические свойства и структуры железоуглеродистых сплавов.

Температурный интервал при горячей обработке давлением. Этот интервал находится ниже линии солидуса на 100...150 °С (верхний предел) и выше линии критических точек Аа на 25...50 °С (нижний предел).

Температуру плавления определяют по линии ликвидуса. Температура заливки должна быть выше линии ликвидуса.

1.8.4. Основные виды термической обработки стали

Изменяя режим охлаждения нагретой до аустенитного состояния стали, можно в широком диапазоне изменять ее дислокационное и фазовое строение получая различные комплексы механических и других свойств. На этом, собственно, и основаны такие наиболее часто применяемые виды термообработки, как отжиг, нормализация и закалка. Важным ви-

20