2799.Теория механизмов и механика систем машин в задачах и решениях учебно

..pdf2. СИНТЕЗ РЫЧАЖНО-ШАРНИРНЫХ МЕХАНИЗМОВ

2.1. Общие понятия

Задача синтеза плоских рычажно-шарнирных механизмов с низшими парами сводится к определению размеров звеньев, главным образом, расстояния между центрами шарниров. При этом размерная кинематическая цепь должна обеспечивать закон движения звеньев, положение последних в определенные моменты времени, траектории точек, соотношения скоростей различных точек или звеньев и т.д., предусмотренные в заданиях к проекту.

Для проектирования стержневых механизмов могут быть заданы:

1)ход ведомого звена (ползуна или коромысла);

2)коэффициент изменения средней скорости перемещения ведомого звена К;

3)максимальные допустимые углы давления в кинематических парах – α;

4)соответствующие крайние положения ведущего и ведомого звеньев

идр. Коэффициент К определяется как отношение времени (или скорости) перемещения ведомого звена в одном направлении к времени перемещения (или скорости) того же звена и в обратном направлении при равномерном вращении ведущего звена.

Коэффициент К можно выразить через углы поворота кривошипа φхол

иφраб (рис. 2.1, а), соответствующие прямому и обратному ходу ведомого звена. Угол θ образован крайними положениями шатуна.

|

tраб |

|

V ср |

ϕ раб |

|

|

180° + θ |

|

|

|||||

K = |

|

|

= |

|

хол |

= |

|

|

|

= |

|

; |

(2.1) |

|

t |

|

|

ϕ |

|

180° − θ |

|||||||||

|

хол |

|

V ср |

хол |

|

|

|

|

||||||

|

|

|

|

раб |

|

|

|

|

|

|

|

|||

|

|

|

θ = 180° |

|

|

K −1 |

. |

|

(2.2) |

|||||

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

K +1 |

|

|

|

||

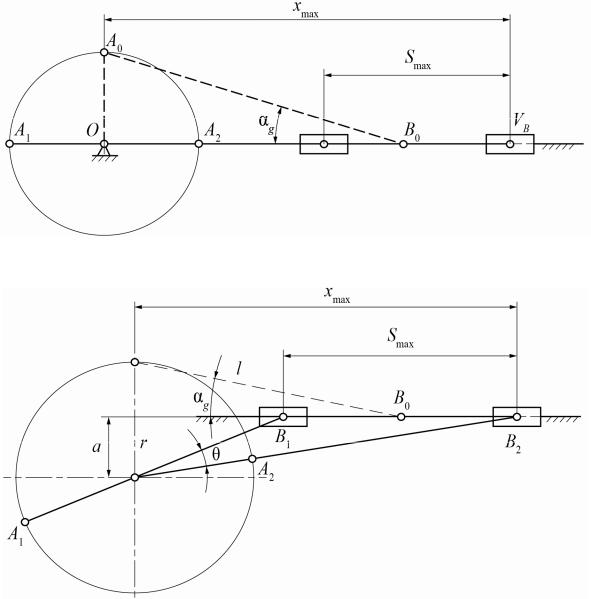

Углом давления α называют угол между вектором силы и вектором скорости точки приложения этой силы (рис. 2.1, а, б).

При увеличении угла давления α уменьшается КПД механизма и возникает возможность заклинивания звеньев, поэтому при проектировании механизмов необходимо обеспечить условие, чтобы в любом

31

а

б

Рис. 2.1. Определение углов поворота кривошипа и угла давления: а – шарнирный четырехзвенник; б – кривошипно-ползунный механизм

его положении текущие значения угла давления не превышали допускаемого значения α.

2.2.Проектирование шарнирного четырехзвенника

1.Заданы длина коромысла ВС и расстояние между центрами коромысла и кривошипа ОС. Известны крайние положения коромысла, расположенные симметрично относительно направления, перпендикулярного линии центров ОС (рис. 2.2).

32

Рис. 2.2. Схема шарнирного четырехзвенника

Определить длины кривошипа ОА и шатуна АВ.

Для определения длины кривошипа соединим крайние положения точки В с центром шарнира О. Искомая длина ОА и АВ определится из соотношения

OB1 = OA1 + A1B1 , |

(2.3) |

||

OB2 = A2 B2 − OA2 |

|

||

откуда |

|

||

OA = |

OB1 − OB2 |

. |

(2.4) |

|

|||

2 |

|

|

|

Если при заданном расстоянии ОС положение точки О относительно коромысла неизвестно, его можно выбрать произвольно, зная длину АВ.

2. Заданы положения коромысла и коэффициент К изменения средней скорости.

Недостающие размеры звеньев определяются положениями шарнирных точек О и А (рис. 2.3).

Положение точки О определяется значением угла θ (см. рис. 2.3). Точка О лежит на дуге NB1B2 окружности, являющейся геометрическим местом вершин угла θ, опирающегося на хорду В1В2. Центр этой окружности (точка D) находится на середине гипотенузы прямоугольного треугольника В1NВ2, построенного на хорде В1В2.

33

Рис. 2.3. Определение крайних положений кривошипно-шарнирного четырехзвенника

Положение точки О на дуге окружности B1 B2 может быть ограниче-

но лишь значением угла давления в крайних положениях.

Если задан угол αg, центр О следует выбирать на дугах В1К1 либо В2К2. Точки К1 и К2 определятся, если к направлениям коромысла вкрайних положенияхпровестилучиподуглом γ = 90° − α g так, какэтопоказанонарис. 2.3.

Данная задача имеет множество решений, если не задана длина одного из звеньев.

2.3. Проектирование кривошипно-ползунного механизма

Если заданы ход рабочего звена Smax и расстояние между осью вращения кривошипа и крайним правым положением ползуна xmax (рис. 2.4), то длину кривошипа r аксиального кривошипно-ползунного механизма определяют из соотношения

34

r = OA = |

Smax |

. |

|

(2.5) |

||

|

|

|||||

|

|

2 |

|

|

|

|

Длина шатуна |

|

|

|

|

|

|

AB = l = xmax |

− |

Smax |

. |

(2.6) |

||

|

||||||

|

|

2 |

|

|

||

Если во время рабочего хода значения углов давления не должны превышать допускаемые, а угол давления α (см. рис. 2.4) аксиального механизма не удовлетворяет этому условию, то необходимо спроектировать дезаксиальный механизм (рис. 2.5).

Рис. 2.4. Кривошипно-ползунный механизм

Рис. 2.5. Дезаксиальный механизм

35

Основные размеры дезаксиального механизма при заданных Smax, αg и отношении длины кривошипа к длине шатуна λ определяются по следующим формулам:

l = |

|

Smax |

, |

|||

|

|

|

|

|

||

|

(1 + λ ) |

− a |

2 |

− (1− λ )− a |

2 |

|

2 |

|

2 |

|

|||

|

|

r = λ l, |

|

|

||

|

a = r − l sin α g , |

(2.7) |

||||

где λ = rl (обычно принимается λ < 0,25).

2.4. Проектирование механизма с качающейся кулисой

Как правило, механизм проектируется по следующим заданным параметрам: К – коэффициенту изменения средней скорости и Smax – полному перемещению ведомого звена (рис. 2.6).

Угол размаха кулисы φ3 определяется по заданному коэффициенту К по формуле (2.2):

ϕ = 180° |

K −1 |

. |

|

||

3 |

K +1 |

|

|

|

|

Определив φ3, находим длину кулисы СВ:

CB = l = |

Smax |

|

. |

(2.8) |

||

2 sin |

ϕ |

3 |

|

|||

|

|

|

|

|||

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

Для механизма с качающейся кулисой должно быть выполнено усло-

вие ОС > ОА.

Траектория точки А кривошипа касается крайних положений кулисы, причем длина кривошипа должна быть по возможности большей, так как при ее увеличении уменьшаются давления в кинематических парах механизма. Крайнее верхнее положение пальца А кривошипа (точка Н) нужно выбрать так, чтобы траектория пальцакривошипанепересекала линиюВ1В2.

Таким образом, для определения всех параметров механизма нужно подобрать центр кривошипа О так, чтобы окружность, являющаяся траекторией точки А, вписывалась в равнобедренный треугольник с высотой СH и сторонами, совпадающими с крайними положениями кулисы.

36

|

Рис. 2.6. Механизм с качающейся кулисой |

|

||||||||||||||||||||

Обозначив в соответствии с рис. 2.6 отношение |

|

|||||||||||||||||||||

|

|

|

|

r |

= sin |

ϕ 3 |

= λ , |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

b |

2 |

|

|

|

|

|

|

|

|

|

|

|||||||

получим |

|

Smax |

= l sin |

|

ϕ 3 |

|

= l |

r |

= lλ , |

(2.9) |

||||||||||||

2 |

|

|

|

|

|

|||||||||||||||||

|

|

|

|

2 |

|

|

|

|

b |

|

|

|

||||||||||

откуда |

|

|

|

|

|

l = |

Smax |

. |

|

|

|

|

|

(2.10) |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

2λ |

|

|

|

|

|

|

|

|

|

|

|||

Максимальная |

угловая |

скорость |

кулисы |

во время |

рабочего хода |

|||||||||||||||||

(в верхнем положении точки А) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

ω 3= ω 1 |

|

r = |

ω |

|

|

|

|

λ |

, |

(2.11) |

||||||||||

|

|

|

1 |

1 |

+ λ |

|||||||||||||||||

|

|

|

|

|

|

|

r + b |

|

|

|

|

|

|

|||||||||

где ω1 – угловая скорость кривошипа ОА.

Следовательно, максимальная скорость точки В за время рабочего хода

37

max |

= ω 1 |

|

|

λ |

l= ω |

|

Smax |

|

. |

|

|

VB |

|

|

|

1 |

|

|

(2.12) |

||||

1 |

+ λ |

2(1+ λ |

) |

||||||||

|

|

|

|

|

|

||||||

Из этого соотношения можно определить угловую скорость кривошипа, если задана максимальная скорость VBmax шарнира В.

Аналогично для холостого хода максимальная скорость

max |

= ω |

|

Smax |

|

|

VB |

1 |

|

. |

|

|

2(λ − 1) |

(2.13) |

||||

Коэффициент увеличения скорости хода Ку можно выразить через λ:

Ky |

= |

1 |

+ λ |

. |

(2.14) |

|

|

||||

|

1 |

− λ |

|

||

Углы поворота кривошипа в интервалах рабочего и холостого перемещений механизма определяются по формулам

ϕ хол = 2 arccos λ ; |

(2.15) |

ϕ раб = 2π − 2 arccosλ . |

(2.16) |

Если задано максимальное касательное ускорение ab точки В кулисы в интервале рабочего хода, угловая скорость кривошипа может быть определена.

2.5. Проектирование механизма с вращающейся кулисой

Исходными данными для проектирования механизма являются: ход ползуна Smax, коэффициент К изменения средней скорости, отношение длины шатунаCD кдлинекривошипаВС– λидлинакривошипаОА(рис. 2.7).

По заданному коэффициенту К определяем φх (половина угла поворота кривошипа, соответствующего холостому ходу) по формуле (2.2):

ϕ x= |

180°(K −1) |

, |

|

K +1 |

|||

|

|

||

а затем |

|

||

OB = OA cos ω . |

(2.17) |

||

Остальные размеры, т.е. ВС и CD, определяются так же, как и при проектировании кривошипно-ползунных механизмов, так как цепь, состоящую из звеньев 3, 4, 5, можно рассматривать как кривошипноползунный механизм.

При проектировании механизма двухступенчатого компрессора (рис. 2.8) необходимо учитывать расположение оси направляющей ползуна 5 по отношению к линии центров ОВ (угол β).

38

Рис. 2.7. Механизм с вращающейся кулисой |

|

||

В этом случае расстояние ОВ определяется из соотношения |

|

||

OB = OA |

cos ϕ |

. |

(2.18) |

|

|||

|

sin β |

|

|

Рис. 2.8. Двухступенчатый компрессор

Радиус кривошипа ОА определяется по заданной длине хода ползуна второй ступени компрессора.

39

2.6. Проектирование механизма зубострогального полуавтомата

Механизм зубострогального полуавтомата (рис. 2.9) представляет собой шарнирный четырехзвенник ОАВС с присоединенными двухповодковыми группами 4–5 и 4/–5/.

Даны размеры ОС, ВС, OD.

Требуется по заданному ходу ползуна 5 определить крайние положения коромысла ВС, размеры шатуна АВ и кривошипа ОА.

По приведенным в задании формулам подсчитывается угол β. Длина хода ползунов одинакова, поэтому крайние положения коро-

мысла располагаются симметрично относительно направления, перпендикулярного межцентровому расстоянию ОС.

Угол ψ (рис. 2.10) между крайними положениями коромысла можно определить аналитическим и графическим методами.

В качестве примера рассмотрим аналитический метод проектирования зубострогального станка.

Рис. 2.9. Механизм зубострогального полуавтомата

40