5.58. В установившемся движении машинного агрегата его диаграмма Виттенбауэра представляет собой окружность радиусом R = 5 мм. Координаты центра О1 этой окружности равны x1 = 90 м, y1 = 80 мм. Определить коэффициент неравномерности установившегося движения, если масштабы по осям координат диаграммы Виттенбауэра равны µТ = 5 нм/мм,

µmin = 0,5 кг/мм.

5.59. К зубчатым колесам 1 и 3 редуктора приложены моменты M1 = 8 Нм и М3 = 10 Нм. Моменты инерции колес равны I1 = 0,01 кгм2,

I2 = 0,0225 кгм2, I3 = 0,04 кгм2, чис-

ла зубьев колес z1= 5, z2 = 30, z3 = = 40. В начальный момент угловая скорость первого колеса равна нулю. Определить, с каким угловым ускорением ε1 и с какой угловой скоростью ω1 будет вращаться колесо 1 через 0,5 с после начала движения.

5.60. Маховик, сила тяжести которого равна Q = 2,75 Н и момент инерции I = 0,000785 кгм2, начинает выбег при числе оборотов n = 5,0 об/мин, время выбега t =

=2 мин. Определить коэффициент трения в подшипниках вала маховика, если диаметр цапф вала d =

=10 мм, а угловая скорость маховика убывает по линейному закону.

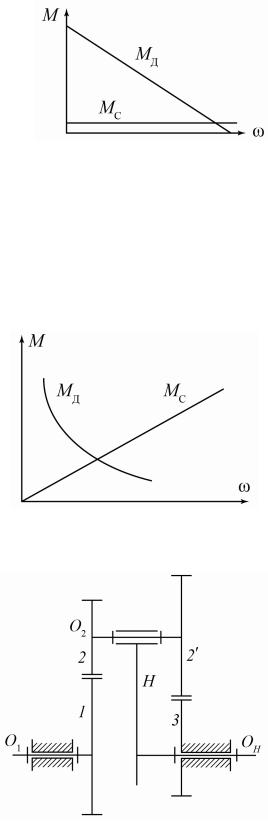

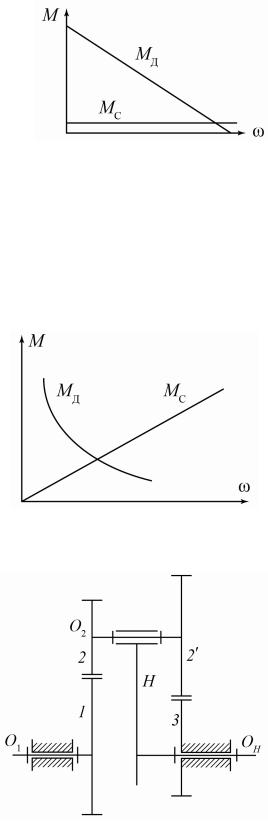

5.61. Механическая характеристика двигателя задана уравнением

МД = (100 – ω) Нм, с = 1 Нмс, при-

веденный к валу двигателя момент сопротивления постоянен и равен МС = 5,0 Нм, приведенный момент инерции масс звеньев машинного агрегата постоянен: In = 0,1 кгм. Определить зависимость угловой скорости звена приведения машинного агрегата от времени при разгоне агрегата и найти угловую скорость установившегося движения ωу указанного звена.

5.62. Определить угловую скорость ωJ установившегося движения машинного агрегата, состоящего из двигателя, механическая характеристика которогом задана соотношением М = 1000 ω Нм, и рабочей

ω Нм, и рабочей

машины, приведенный к валу двигателя момент сопротивления которой изменяется в соответствии с равенством МС = 0,1 ω Нм.

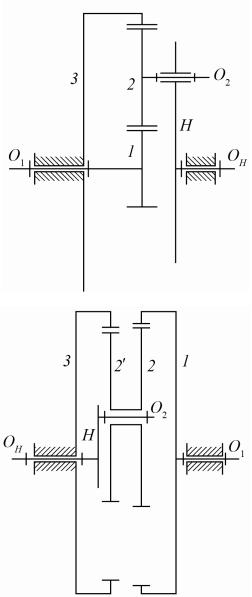

5.63. Определить момент МН, снимаемый с вала водила Н планетарного одноступенчатого редуктора, если к валу его колеса 1 подводится мощность N1 = 750 вт. Колесо 1 вращается со скоростью n1 = = 700 об/мин. Числа зубьев колес

равны z1= z2' = 40, z2 = z3 = 30; ко-

эффициент полезного действия каждой пары колес η = 0,9.

5.64.Определить момент МН, снимаемый с вала водила Н одноступенчатого планетарного редуктора, если к валу его колеса 1 под-

водится мощность N1 = 750 вт и колесо вращается со скоростью n1 =

=400 об/мин. Числа зубьев колес

равны z1 = z2 = 5, z3= 60, коэффициент полезного действия каждой пары колес равен η = 0,9.

5.65.Определить коэффициент полезного действия планетарного механизма лебедки, если ведущим является вал водила Н, ведомым – вал колеса 1. Числа зубьев колес

равны z1 = 65, z2 = 62, z2' = 63, z3 =

=66. Коэффициент полезного действия каждой пары колес равен η =

=0,98.

6. СИНТЕЗ КУЛАЧКОВЫХ МЕХАНИЗМОВ

6.1. Виды кулачковых механизмов

При конструировании машин приходится подбирать тип или серию механизмов, включаемых в состав машины, исходя из тех процессов, которые должны быть воспроизведены в машине во время ее работы. В тех случаях, когда перемещение, а следовательно, скорость и ускорение ведомого звена должны изменяться по заданному закону, и особенно в тех случаях, когда ведомое звено должно временно останавливаться при непрерывном движении ведущего звена, наиболее рационально применение кулачковых механизмов.

Очертание элементов кинематической пары на кулачке называется профилем кулачка. Выбирая тот или иной закон изменения радиуса векторной кривой кулачка, можно получить самые разнообразные движения ведомого звена. Простота воспроизведения заданного закона движения ведомого звена послужила причиной широкого распространения кулачковых механизмов.

Достоинством кулачковых механизмов является простота конструкции, надежность, компактность, относительно высокий КПД, возможность движения ведомого звена по любому заданному закону с паузами, что особо ценно для автоматических устройств.

Недостатками кулачковых механизмов являются:

а) сравнительно большой износ соприкасающихся поверхностей высшей кинематической пары из-за больших удельных давлений и высоких относительных скоростей;

б) ограниченность применения при повышенных скоростях ввиду возникновения динамических нагрузок;

в) трудности при изготовлении кулачков сложного профиля. Кулачковые механизмы разделяются на плоские и пространственные

(рис. 6.1).

У плоских кулачковых механизмов все точки движутся в одной или параллельных плоскостях. Эти механизмы различают по виду движения ведомого звена, а также по элементам высшей кинематической пары.

Движение ведомого звена или ведущего звена кулачкового механизма может быть поступательным или вращательным.

Схемы кулачковых механизмов с вращающимися кулачками и поступательно движущимся кулачком показаны на рис. 6.2, а, в, д.

Рис. 6.1. Кулачковые механизмы: а, б, в, г – плоские; д, е – пространственные

Рис. 6.2. Кулачковый механизм

225

Рис. 6.4. Кулачковый механизм с возвратно-вращающимся толкателем

Рис. 6.3. Кулачковый механизм с поступательно движущимся толкателем:

а– с центральным толкателем (ось толкателя проходит через ось вращения кулачка);

б– с центральным заостренным толкателем (ось толкателя проходит через ось вращения кулачка);

в– с внеосным толкателем

На рис. 6.2, б изображен кулачковый механизм с грибовидным толкателем, а на рис 6.2, в – кулачковый механизм с толкателем, оканчивающимся роликом, что резко уменьшает трение при работе механизма. Ось движения толкателя проходит здесь через центр вращения кулачка, такой механизм называется центральным.

На рис. 6.2, г показан кулачковый механизм со смещением, т.е. ось толкателя смещена относительно центра вращения кулачка. Иногда конец толкателя оканчивается плоскостью (рис. 6.2, д).

Если ведомое звено должно совершать качательное движение, то возможно построение кулачковых механизмов, где толкатель заменен рычагом или коромыслом (рис. 6.2, е). Постоянное соприкосновение элементов высшей кинематической пары может обеспечиваться устройством пазовых кулачков с двусторонней связью. Эту задачу также можно решить, если поставить пружину на толкатель, такой способ называется силовым замыканием (см. рис. 6.2, е).

Кулачковый механизм с поступательно движущимсятолкателемпредставленнарис. 6.3.

Кулачковый механизм с возвратно-вра- щающимся толкателем представлен на рис. 6.4, где звено 2 (толкатель) совершает

возвратно-вращающееся движение с центром вращения в точке О2.

226

6.1.1. Рабочий процесс кулачкового механизма

Большинство механизмов используется в машинах и устройствах, имеющих цикловой характер работы. За цикл осуществляется определенная совокупность работ и процессов, в результате которых все параметры состояния системы повторяются, т.е. к концу цикла система приходит в точно такое же состояние, в котором она находилась в начале цикла.

Различают разные виды циклов. Период времени, через который положения и направления скоростей точек всех звеньев механизма или системы механизмов повторяются, называют кинематическим циклом.

Период повторяющегося изменения мощности действующих сил и моментов сил называют энергетическим циклом.

Период повторяющейся совокупности операций технологической машины, в течение которого заканчивается изготовление детали или изделия, называют рабочим циклом.

Изображение согласованности перемещений исполнительных звеньев механизма и состояния элементов управления в зависимости от времени называют графиком цикличности, или циклограммой. Используются также изображения, поясняющие взаимодействие и связи между отдельными механизмами и элементами управления. К ним относятся схемы процесса работы, мнемонические, структурные и функциональные схемы, диаграммы и циклограммы.

На основе этого анализа определяют время отдельных интервалов движения (рабочих и нерабочих перемещений, выстоев и т.п.), оценивают возможности совмещения технологических и транспортных операций, сокращения времени некоторых операций, совмещения операций друг с другом или разбивки операций на менее продолжительные переходы с целью уплотнить циклограмму, т.е. уменьшить время рабочего цикла и повысить производительность технологических машин.

В пределах каждого цикла различают такты или фазы, которые позволяют выделять основное состояние механизма или машины. Например, можно выделить такты движения и такты покоя исполнительных звеньев, такты впуска, сжатия, расширения рабочей смеси и выпуска отработанных газов в четырехтактном карбюраторном ДВС, такт продувки и сжатия и такт рабочего хода и выпуска в двухтактном дизеле. В течение такта движения состояние ни одного из исполнительных механизмов и устройств не изменяется, т.е. состояние движения звеньев либо сохраняется, либоотсутствует.

Рис. 6.5. Кулачковый механизм:

1 – кулачок, 2 – толкатель, 3 – ролик,

4 – пружина, 5 – контакты

Поверхность кулачка, с которой взаимодействует толкатель, называ-

ется рабочим профилем кулачка

(действительным). Поверхность, проходящая через точку В и отстоящая от действительного профиля на расстоянии радиуса ролика, – тео-

ретический профиль (рис. 6.5).

Схему согласованности перемещений исполнительных органов в зависимости от их положений называют тактограммой. Например, на циклограмме или тактограмме кулачкового механизма выделяют четыре основные фазы: удаления, дальнего покоя, сближения и ближнего покоя толкателя. Соответствующие фазовые углы поворота кулачкового вала обозначают φу, φД, φС, φб. Их сумма равна цикловому углу φ1ц кулачкового механизма.

Сумма углов первых трех фаз равна углу φ1р рабочего профиля на кулачке:

φ1р = φу + φД + φС.

Фазовые углы назначают на основе анализа рабочих циклов машины. Например, в ДВС такты определяют по положению поршня в предельных зонах: в верхней и нижней «мертвых точках» (в.м.т. и н.м.т.). Угол поворота коленчатого вала за время одного такта равен 180°. Моменты открытия и закрытия клапанов в ДВС называют фазами газораспределения. Они обеспечиваются кулачками на распределительном валу. Впускной клапан должен открываться до прихода поршня в в.м.т., т.е. с опережением на некоторый угол α, а закрываться с некоторым запаздыванием на угол δ. Выпускной клапан открывается до прихода поршня в н.м.т., т.е. с опережением на угол γ, а закрывается с запаздыванием на угол β. Конкретные величины углов опережения и запаздывания зависят от марки двигателя.

При проектировании кулачкового механизма фазовые углы рассчитывают с учетом требуемой согласованности работы кулачкового и основного рычажного механизмов.

6.2. Задачи проектирования кулачковых механизмов

6.2.1. Установление целесообразного закона движения ведомого звена

Закон движения ведомого звена диктуется рабочим процессом машины. Например, вметаллорежущих станкахтребуетсяпостояннаяскоростьподачи рабочих органов. Постоянная скорость толкателя необходима также в текстильных и швейных машинах, где кулачки служат для направления нитки при наматывании на катушку. При медленном движении кулачка силы инерции толкателя и связанных с ним деталей настолько малы, что практически неощутимы, поэтому в этих случаях можно выбирать закон перемещения толкателя исходя из технологического процесса, не учитывая величину и характер изменения ускорения. Далее, дифференцируя график S = S (ϕ ) , нахо-

дятзаконизменения:

dS = dS (ϕ ) . dϕ dϕ

Вбыстроходных кулачковых механизмах большое значение имеет закон изменения ускорений, так как с ускорениями толкателя связаны пропорциональные им и массе звена силы инерции. В этом случае в качестве закона движения задаются кривой изменения ускорения толкателя, выбирают ее целесообразный вид, а затем по ней находят методом графического интегрирования закон изменений скоростей и закон перемещений толкателя, являющийся исходным для определения профиля кулачка.

6.2.2.Профилирование кулачка

Взадачу профилирования входит вычерчивание профиля кулачка. При этом пользуются методом обращенного движения. Для этого сообщают всему механизму общую скорость – ω, равную по величине и противоположную по направлению угловой скорости ω кулачка. Тогда кулачек будет неподвижным, а стойка с ведомым звеном будет совершать движение относительно кулачка. Закон движения при этом не меняется. Толкатель участвует в сложном движении: переносном вместе со стойкой

иотносительном около стойки. Зная положение толкателя, можно вычертить профиль кулачка.

Взаданиях к курсовому проекту обычно указывают:

1) тип кулачкового механизма;

2)закон движения ведомого звена;

3)минимальный угол передачи γ min ;

4)максимальный ход ведомого звена;

5)фазы движения;

6)длину коромысла.

Следовательно, проектирование в этом случае сводится к определению основныхразмеровкулачковогомеханизма ипрофилированиюкулачка.

6.3. Законы движения ведомых звеньев

Рассмотрим ряд законов движения ведомых звеньев. При рассмотрении законов движения вместо скорости и ускорения можно пользоваться пропорциональными им величинами первой и второй производной пути толкателя по углу поворота кулачка.

Вэтомнетрудноубедитьсяизпредставленныхнижевыражений, таккак

V = |

dS |

= |

dS |

|

dϕ |

= ω |

|

dS |

, |

|

|

|

1 dϕ |

2 |

dt dϕ dt |

|

По аналогии будем иметь

а2τ = |

dV |

= |

dV |

|

dϕ |

= |

d 2 S |

ω |

12 , |

2 |

2 |

|

|

|

|

dt |

dϕ |

|

dt |

dϕ |

2 |

|

|

|

|

|

|

|

откуда |

d 2 S |

= |

аτ |

|

|

|

2 |

. |

|

dϕ 2 |

ω |

12 |

|

|

|

|

6.3.1.Параболический закон

Вэтом законе (рис. 6.6) скорость движения толкателя на первой части хода удаления равномерно возрастает, а на второй части равномерно убывает до нуля. Ускорение на этих участках остается постоянным по величине. Силы инерции изменяют знак в середине подъема, что приводит

кнедостаточно спокойной работе механизма из-за возникающей вибрации. Более рациональным будет такое движение толкателя, при котором ускорение постепенно меняет знак как при подъеме, так и при опускании.

Рассмотрим построение графика перемещения и графиков первой и второй производной от перемещения по углу поворота кулачка. График перемещения строится как две сопряженные ветви парабол, вер-