Управление техногенными отходами

..pdfВ данном разделе будут кратко рассмотрены основные термические и биологические технологии обезвреживания и утилизации ТКО.

3.6.1.Термические методы и технологии

Косновным методам термического обезвреживания и утилизации ТКО относят сжигание, пиролиз и газификацию.

Наиболее простым, широко распространенным и технически отработанным является метод сжигания, или прямого огневого обезвреживания в окислительной обстановке. Возможность использования этого метода для переработки ТКО основана на их морфологическом составе (ТКО содержат до 70–80 % горючей фракции). Поскольку сжигание представляет собой экзотермический процесс, выделяющееся тепло может быть утилизировано. С углублением энергетического кризиса в середине 70-х гг. прошлого века на ТКО стали смотреть как на энергетическое сырье. Было подсчитано, что при сжигании 1 т ТКО можно получить 1300–1700 кВт·ч тепловой энергии или 300–550 кВт·ч электроэнергии. Именно в этот период отмечается достаточно интенсивное строительство мусоросжигательных заводов с утилизацией тепла отходящих газов, а также развитие работ по получению из горючей фракции ТКО топлива в виде брикетов для использования на электростанциях в смеси с углем (доля подмешиваемых отходов – до 20 %). В США это топливо из отходов получило название RDF. В 1996 г. в мире действовало около 2400 заводов, на которых использовались термические процессы для переработки ТКО или выделенных из них горючих фракций.

В30-е гг. прошлого века были разработаны печи для непрерывного слоевого сжигания ТКО, осуществляемого на колосниковой решетке, установленной в нижней части печи. В начале 80-х гг. стали появляться котлоагрегаты с топками с псевдоожиженным слоем, а в конце 80-х гг. прошлого века – печи с циркулирующим кипящим слоем, в большей степени отвечающие экологическим требованиям, но требующие обязательной подготовки отходов к сжиганию. В начале 90-х гг. были проведены исследования по сжиганию ТКО

141

в слое барботируемого шлакового расплава при температуре 1350– 1500 °С с применением обогащенного кислородом дутья, что в принципе позволяет снизить объем отходящих газов и получить обезвреженный шлак. И, наконец, в последние годы были разработаны и апробированы новые комбинированные термические методы переработки ТКО, включающие процессы пиролиз–сжигание и пиролиз–газификация [11].

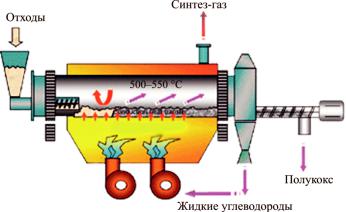

Пиролиз отходов основан на способности органической массы при нагревании в инертной среде выделять продукты термического разложения, такие как СО, СО2, Н2, СН4 и др. Этот процесс происходит при подводе тепла (эндотермический процесс). В наиболее общем случае при пиролизе отходов протекают связанные между собой процессы – сушка, сухая перегонка (пиролиз), газификация и горение коксового остатка, взаимодействие образовавшихся газообразных продуктов. В результате пиролиза образуются газы, смолистый остаток, кокс (углеродистый твердый остаток), водные растворы. Соотношение количеств получаемых газообразных, жидких и твердых продуктов, а также их состав зависят от условий пиролиза и состава исходного продукта. Пиролизная установка представлена на рис. 3.21.

Рис. 3.21. Пиролизная установка [33]

142

Пиролизный газ после очистки представляет собой высококачественный отопительный газ, его можно использовать на угольных ТЭС, а пиролизное масло – сырье для химической промышленности. В соответствии с температурным уровнем процесса пиролизные установки подразделяются на низкотемпературные (450–500 °С), характеризующиеся минимальным выходом газа, максимальным количеством смол, масел и твердых остатков; среднетемпературные (до 800 °С), при которых увеличивается выход газа, а количество смол и масел уменьшается; высокотемпературные (свыше 800 °С), отличающиеся максимальным выходом газов и минимальным – смолообразных продуктов. Высокотемпературный пиролиз обеспечивает интенсивное преобразование исходного продукта; скорость реакции возрастает с увеличением температуры по экспоненте, в то время как тепловые потери возрастают линейно; расширяется промежуток теплового воздействия на отходы; происходит более полный выход летучих продуктов; сокращаются объем и количество остатка после окончания процесса. Наряду с коммунальными эти установки позволяют перерабатывать производственные отходы. Однако пиролиз для обработки ТКО применяется в промышленных масштабах значительно реже, чем сжигание.

В отличие от пиролиза при газификации получаются частично окисленные газы (СО, альдегиды, фенолы, эфиры, кислоты, углеводороды, в том числе ПАУ и т.д.) за счет восстановительных реакций, в которые вступают продукты полного окислении, такие как CO2, Н2О, HCl и др. с углеродом или водородом, содержащимися в отходах, а также за счет неполного или частичного окисления углерода отходов. Газификация может протекать как с подводом тепла (эндотермические реакции), так и с выделением тепла (экзотермические реакции). В результате газификации углерод твердого остатка под воздействием окислителя (воздуха, кислорода или водяных паров) превращается в газообразное топливо. Оставшийся после этого твердый остаток содержит лишь минеральную часть отходов [18].

143

Рассмотренные методы направлены, с одной стороны, на огневое обезвреживание ТКО, а с другой – на получение тепла (при сжигании отходов), а также на производство твердого, жидкого или газообразного топлива при пиролизе отходов [18].

В зависимости от температуры процесса технологии сжигания ТКО, нашедшие промышленное применение или прошедшие опытную апробацию, можно разделить на две большие группы:

1. Процессы переработки при температурах ниже температуры плавления шлака (менее 1300 °С), к которым относятся:

1.1.Слоевое сжигание с принудительным перемешиванием и перемещением материала (обычно проводится при тем-

пературе 900–1000 °С).

1.2.Сжигание в кипящем слое (обычно проводится при тем-

пературе 850–950 °С).

2.Процессы переработки при температурах выше температуры плавления шлака (более 1300 °С), к которым относятся:

2.1.Сжигание в слое шлакового расплава.

2.2.Сжигание в плотном слое кускового материала и шлаковом расплаве без принудительного перемешивания и перемещения материала (доменный процесс с использованием подогретого воздуха).

Кроме того, выделяют группу комбинированных процессов (протекающих обычно при температуре более 1300 °С), связанных

сосуществлением различных сочетаний процессов пиролиза, сжигания и газификации отходов.

1.В термических процессах, осуществляемых при температурах ниже температуры плавления шлака, используются следующие

типы печей: решетчатые печи, вращающиеся барабанные печи

ипечи кипящего слоя.

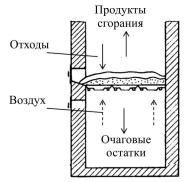

1.1.Метод слоевого сжигания в решетчатых печах (рис. 3.22) является наиболее распространенным и изученным. Эффективность слоевого сжигания отходов зависит в основном от конструктивных решений топки и колосниковой решетки. В печах решетчатого типа широкое применение нашли переталкивающие колосниковые ре-

144

шетки и решетки валкового типа (при использовании материал перемещается вращающимися валками) [18]. Эксплуатация агрегатов подобного типа связана с определенными трудностями: засорение и зашлаковывание решеток, обусловленное неполным выгоранием

частиц отходов |

в сочетании |

с высокой долей |

провала; нерав- |

номерное по высоте и длине слоя сжигание при недостаточном перемешивании материала, что приводит к появлению зон с низкими температурами горении, для которых характерно повышенное образование вредных соединений; значительная высота установки. В целом сжигание в конструкциях с подвижными решетками обычно

не соответствует современным требованиям, предъявляемым к установкам, ориентированным на сжигание ТКО и обезвреживание опасных отходов [3].

Барабанные вращающиеся печи (рис. 3.23) для сжигания исходных (неподготовленных) ТКО применяют очень редко (из-за высоких рисков повреждения или быстрого износа футеровки печи абразивными компонентами ТКО), чаще эти печи используют для сжигания специфичных (например больничных) отходов, а также жидких и пастообразных промышленных отходов, обладающих низким абразивным действием. Ранее такие печи часто использовались с целью дожигания продуктов сжигания ТКО на колосниковых решетках. Помимо дожигания несгоревшей части отходов, в барабанных печах происходит дробление образующегося при этом шлака [3, 18].

1.2. В печах с кипящим слоем термическую деструкцию компонентов ТКО осуществляют за счет создания двухфазной системы твердое–газ путем превращения слоя отходов в «псевдожидкость». Это достигается за счет действия динамического напора восходяще-

145

го потока газа, достаточного для поддержания твердых частиц во взвешенном состоянии. Слой отходов в данном типе печей напоминает кипящую жидкость, что и дало название печам данного типа.

Рис. 3.23. Барабанная вращающаяся печь [33]

Печи кипящего слоя, по сравнению с решетчатыми, обеспечивают наилучший режим теплопередачи и перемешивания обрабатываемого материала. Они обладают более простой конструкцией ввиду отсутствия в них движущих частей. С другой стороны, печи данного типа накладывают определенные ограничения на гранулометрический и морфологический состав ТКО.

2. На смену традиционным процессам термической деструкции постепенно приходят методы высокотемпературного обезвреживания ТКО. Это связано с тем, что для снижения количества отходящих газов и образующихся шлаков необходимо обеспечить температуру процесса выше температуры плавления шлаков (около 1300 °С), что требует, как правило, либо использования кислорода, либо подвода дополнительной энергии. В настоящее время в мировой практике апробирован ряд методов высокотемпературной переработки ТКО.

2.1. Сжигание в слое шлакового расплава может осуществляться с использованием обогащенного кислородом дутья (процесс

146

Ванюкова), с использованием в качестве дутья природного газа,

атакже электрошлакового расплава.

Вначале 90-х гг. в России для высокотемпературного обезвре-

живания ТКО были предложены металлургические печи Ванюкова. Сжигание в них осуществляют в слое находящегося в ванне печи барботируемого шлакового расплава (образуется из загружаемых в печь золошлаковых отходов ТЭЦ). Сжигание с использованием электрошлакового расплава является электротермическим методом. Технологический процесс осуществляют при помощи электроплавильной печи, выполненной в виде металлического кожуха, футерованного изнутри огнеупорным кирпичом. Температура жидкой шлаковой ванны составляет 1400–1500 °С. Разогрев шлака в электропечи осуществляют с помощью графитовых электродов (обычно трех), подключенных к источнику питания. Преимуществами электроплавки шлаков являются отсутствие необходимости подачи дутьевого воздуха и простота поддержания температуры процесса. Основной недостаток данного метода – большой расход электроэнергии и относительно высокий расход графитовых электродов.

Косновным достоинствам термических методов утилизации

иобезвреживания ТКО относятся:

существенное сокращение объема (до 5 % от исходного)

имассы (до 25 % от исходной) отходов; таким образом снижается потребность в площадях для захоронения;

после сжигания отходов прекращается выброс в атмосферу метана, образующегося на свалках и полигонах ТКО;

эффективное обезвреживание отходов (устраняется неприятный запах, уничтожаются патогенные микроорганизмы, выделения токсичных жидкостей);

возможность обезвреживания несортированных отходов;

возможность использования тепла, образующегося при обезвреживании отходов (современные когенерационные установки позволяют утилизировать до 80 % запаса энергии, содержащегося в отходах) [18].

147

Основным недостатком установок термического обезвреживания ТКО является выделение большого количества газов, летучей золы и шлаков.

В процессе сжигания ТКО, особенно в условиях недожога, образуются весьма токсичные соединения – полихлордибензодиоксины и полихлордибензофураны, являющиеся супертоксикантами. Подавить синтез диоксинов можно двумя способами: 1) путем связывания образующегося при сжигании ТКО HCl с помощью соды, извести, гидроксида калия; 2) переводом в неактивную форму ионов меди и железа, например, связыванием меди в комплексы с помощью аминов.

Наличие в составе дымовых газов высокотоксичных загрязняющих веществ требует разработки новых и совершенствования уже функционирующих систем газоочистки. Но дорогостоящая газоочистка сильно ухудшает экономические показатели мусоросжигающих производств, а также приводит к образованию вторичных отходов. Поэтому повышается значение первичных мероприятий, облегчающих газоочистку: уменьшение потока отходов, направляемых на сжигание (за счет селективного сбора и сортировки); обогащение отходов; стабилизация состава отходов; выделение перед сжиганием не только полезных (металлы), но и опасных компонентов (батарейки) и др. [11].

Другим недостатком установок по сжиганию ТКО являются вторичные отходы (шлак), а также твердые продукты газоочистки. Обычно их захоранивают на полигонах отходов. В настоящее время большое внимание уделяется проблеме использования этих продуктов (например, в асфальтовых смесях, при производстве технического стекла, гранулированных шлаков и облицовочной плитки).

Поскольку сжигание ТКО является эффективным способом обезвреживания отходов, необходимо определить оптимальное место мусоросжигания в системе комплексной переработки ТКО. Очевидно, что сжиганию следует подвергать не всю образующуюся массу ТКО, а преимущественно их горючую, достаточно усредненную фракцию, что существенно снизит вредное влияние газовых выбросов на окружающую среду, уменьшит потребную производи-

148

тельность печей и позволит выделить ценные компоненты ТКО для использования в качестве вторичного сырья.

Основная тенденция развития мусоросжигания – переход от прямого сжигания ТКО к оптимизированному сжиганию выделенной из ТКО горючей (топливной) фракции и переход от сжигания как процесса ликвидации ТКО к сжиганию как процессу, обеспечивающему, наряду с обезвреживанием отходов, получение тепловой и электрической энергии.

При энергетическом использовании отходы можно рассматривать как нетрадиционное топливо. В то же время сжигание следует оценивать, прежде всего, как метод обезвреживания отходов, а не способ производства энергии, т.е. в качестве приоритетных считать условия, оптимальные для снижения экологической опасности технологии, а не для достижения максимально возможного производства энергии [11].

3.6.2. Биологические методы и технологии

Из биологических методов в практике обращения с ТКО наибольшее распространение получило компостирование (синоним «аэробная ферментация») – это биохимический процесс разложения органической части отходов микроорганизмами при доступе кислорода. В биохимических реакциях взаимодействуют органический материал, кислород и бактерии (сапрофитные аэробные микроорганизмы, присутствующие в ТКО в достаточных количествах), а выделяются диоксид углерода, вода и тепло. Процесс сопровождается синтезом гумусоподобных соединений. Размножение микроорга- низмов-деструкторов отходов возможно при определенном соотношении углерода и азота. Наилучший контакт между органическим веществом и микроорганизмами обеспечивается при перемешивании материала, в результате саморазогрева которого (до 60–70 °С) в процессе компостирования происходит уничтожение большинства болезнетворных микроорганизмов, яиц гельминтов, личинок мух. В итоге законченного процесса компостирования масса биоразлагаемого материала уменьшается на несколько десятков процентов и получается твердый стабилизированный продукт [11].

149

Производство компоста из органических материалов было известно еще в глубокой древности. Из этих отходов формировали компостные ямы (кучи), которые дополнительно увлажняли в естественных условиях, в результате чего отходы превращались в гумусоподобное вещество коричневого цвета без неприятного запаха. Полученный компост вносили в почву с целью улучшения ее структуры и повышения плодородия.

Компостирование ТКО в мировой практике развивалось как альтернатива сжиганию. Первый завод в Европе по компостированию ТКО был построен в 1932 г. в Нидерландах. Экологической задачей компостирования можно считать возвращение части отходов в круговорот природы. Наиболее интенсивно компостирование ТКО развивалось с конца 60-х до начала 80-х гг. прошлого века преимущественно в странах Западной Европы. Интерес к компостированию вновь повысился в середине 90-х гг. на основе вовлечения в переработку не ТКО, а селективно собранных пищевых и растительных отходов, а также отходов садово-паркового комплекса (термическая переработка этих отходов затруднена из-за большой влажности, а захоронение связано с неконтролируемым образованием фильтрата и биогаза). В европейской практике к 2000 г. с применением компостирования ежегодно перерабатывали около 4,5 млн т отходов более чем на 100 заводах.

Следует отметить, что из-за гетерогенного состава отходов компостирование смешанных ТКО нецелесообразно, поскольку получаемый компост загрязняется стеклом и тяжелыми металлами (последние, как отмечено, содержатся в опасных коммунальных отходах – отработанных гальванических элементах, люминесцентных лампах). Так, даже бумага, содержащаяся в ТКО, может быть источником тяжелого металла – свинца, переходящего в компост. Высокая концентрация солей, содержащихся в компосте из ТКО, также вредна для чувствительных к ним растений.

Поэтому с экологической точки зрения весьма важным при компостировании ТКО (как и при сжигании) является предварительное удаление опасных коммунальных отходов – отработанных

150