Суперфинишные станки для автомобильной промышленности

..pdf

|

|

|

|

|

|

|

|

|

|

|

Таблица |

6 . 5 |

|

|

План и результаты двухфакторного эксперимента |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

№ |

Поря- |

|

Х1 |

|

Х2 |

1 |

2 |

у |

δ1 |

δ2 |

уδ |

||

п/п |

док |

код |

|

нат. |

код |

|

нат. |

||||||

|

|

|

|

|

|

|

|

||||||

1 |

4 |

–1 |

|

69,3 |

–1 |

|

1,68 |

2,0 |

1,2 |

1,67 |

0,43 |

0,28 |

1,54 |

2 |

2 |

–1 |

|

69,3 |

+1 |

|

2,08 |

2,0 |

4,5 |

0,44 |

0,41 |

0,66 |

0,62 |

3 |

3 |

+1 |

|

77,3 |

–1 |

|

1,68 |

2,0 |

–1,0 |

2,0 |

0,51 |

0,40 |

1,28 |

4 |

1 |

+1 |

|

77,3 |

+1 |

|

2,08 |

3,0 |

4,0 |

0,75 |

0,67 |

0,70 |

0,96 |

|

|

|

|

|

Таблица 6 . 6 |

|

|

Коэффициенты регрессионного уравнения |

|||||

|

|

|

|

|

|

|

Регрессия |

|

b0 |

b1 |

b2 |

|

b3 |

|

|

1,215 |

0,16 |

–0,62 |

|

–0,005 |

δ |

|

1,1 |

0,02 |

–0,31 |

|

0,15 |

Если доверительный интервал для коэффициентов регрессии содержит ноль

| bi | < | t0,975; f2 Sbi |,

то гипотеза bi = 0 не отвергается, а соответствующий член уравнения регрессии исключается. Поскольку план ортогональный, это не влечет засобойпересчетдругихкоэффициентоврегрессии.

Таким образом, получены следующие уравнения регрессии:

у = 1,22 + 0,16Х1 − 0,62Х2 ;

уδ = 1,1− 0,31Х2 + 0,15Х1 Х2 .

Анализ полученных данных и сравнение их с теоретическими результатами позволяют сделать вывод о качественном соответствии рекомендаций по геометрической наладке бесцентровых суперфинишных станков.

Рассмотрим некоторые результаты внедрения на примере деталей поршневых пальцев 6-1НР16092Е.62, 6-1НР16115Е.62. Материал – ШХ15-В ТУ 520-2002. Термическая обработка – за-

211

Стр. 211 |

ЭБ ПНИПУ (elib.pstu.ru) |

калка и отпуск, твердость 60–64 HRC. Проводилась последовательная оптимальная наладка станков при бесцентровом шлифовании и суперфинишировании. Операция – окончательное шлифование цилиндрической поверхности 16–0,005 в два прохода. Технические требования: непостоянство диаметра – 0,009 мм; отклонения профиля продольного сечения – 0,009 мм; шероховатость Ra = 0,63 мкм. Оборудование – станок модели SASL-200×500 (Mikrosa, Германия). Скорость шлифовального круга – 35 м/с, частота вращения ведущего круга – 71 мин–1. Коэффициент проскальзывания на ведущем круге – 0,91. Угол разворота ведущего круга – 2°. Скорость продольной подачи заготовок – 2470 мм/мин. Шлифовальный круг – 375×250×305 14А 12 СТВ, ведущий круг – 225×250×127 75А 12 1В. Операция – бесцентровое суперфиниширование цилиндрической поверхности 16–0,005. Технические требования: непостоянство диаметра – 0,009 мм; отклонения профиля продольного сечения – 0,009 мм; шероховатость Ra = 0,08 мкм. Припуск на обработку (диаметр) – 0,005 мм. Оборудование – станок модели SZZ-3 (Mikrosa, Германия) имеет 8 суперфинишных станций. Число двойных ходов при давлении масла 200 Н и величине хода 2,5 мм составляет 2000 дв.х/мин. Скорость продольной подачи заготовок – 0,977 м/мин (при частоте вращения валков 80 мин–1). Угол перекрещивания осей валков – 2°47′. Давление суперфинишных станций 0,1–0,35 МПа. Шлифовальные бруски

20×10×70 64С М14 СМ2 К (2 бруска), 64С М10 СМ2 К (2 бру-

ска), 64С М7 СМ1 К (2 бруска), 64С М10 СТБ (2 бруска). Обработку осуществляли при обильном поливе водной СОЖ.

На рис. 6.15 представлены результаты, полученные при обработке валиков, где показаны: а – среднеарифметическое значение отклонения от круглости; б – среднеарифметическое значение отклонения профиля продольного сечения; в – СКО отклонения от круглости; г – СКО отклонения профиля продольного сечения (в мкм).

212

Стр. 212 |

ЭБ ПНИПУ (elib.pstu.ru) |

Анализ данных рис. 6.15 показал, что оптимальная наладка станков и ремонт валков суперфинишного станка позволили на окончательной операции уменьшить отклонение от круглости

всреднем до 2,5 раз, отклонения профиля продольного сечения

всреднем на 25 % при снижении среднеквадратического отклонения до 2 раз. Итоговые результаты повышения точности объясняются тем, что при оптимальной наладке станков исходная погрешность базовой поверхности была примерно в 2 раза меньше, чем при стандартной наладке (данный фактор являлся неуп-

а

б

Рис. 6.15. Отклонение от круглости и профиля продольного сечения деталей: 1 – стандартная наладка; 2 – оптимальная наладка

213

Стр. 213 |

ЭБ ПНИПУ (elib.pstu.ru) |

в

г

Рис. 6.15. Окончание

равляемым). Однако коэффициент исправления профиля на операции суперфиниширования на 15–25 % превысил аналогичный коэффициент, характерный для стандартной наладки станка. Также на операции бесцентрового шлифования из-за действия неучтенных факторов разброс параметров в партии был выше, чем при стандартной наладке. Однако после окончательной операции суперфиниширования удалось снизить среднеквадратическое отклонение погрешностей формы в партии.

Стр. 214 |

ЭБ ПНИПУ (elib.pstu.ru) |

7. НАЛАДКА И АВТОМАТИЗАЦИЯ БЕСЦЕНТРОВЫХ СУПЕРФИНИШНЫХ СТАНКОВ

7.1. Теоретические основы наладки бесцентровых суперфинишных станков

При бесцентровом суперфинишировании точность формообразующей траектории непосредственно определяет профиль продольного сечения заготовок. Так, для формообразования цилиндрической поверхности необходима прямолинейная траектория, параллельная направлению осцилляции шлифовальных брусков, а для бомбинированной поверхности – дуговая траектория с радиусом, согласованнымпо величинесрадиусом профилядетали.

Валковое устройство суперфинишного станка предназначено для одновременного базирования и создания движения подачи, что достигается пространственным перекрещиванием осей двух валков. Формообразующая траектория зависит от геометрии валков и параметров наладки – угла перекрещивания 2λ и межосевого расстояния 2v.

Расчет наладочных параметров проводят:

•при проектировании валкового устройства для определения оптимальных геометрических, а затем кинематических

исиловых параметров процесса;

•при подналадке станка при использовании одного и того же валкового устройства для обработки цилиндрических заготовок различных размеров;

•при эксплуатации валков с геометрией, не соответствующей теоретической, вследствие технологических трудностей их изготовления (например, при обработке бомбинированных поверхностей).

Для наладки бесцентрового суперфинишного станка необходимо рассчитать формообразующую траекторию в зависимости от профиля валков и параметров валкового устройства.

215

Стр. 215 |

ЭБ ПНИПУ (elib.pstu.ru) |

Математическая модель для анализа формообразующей траектории была впервые создана авторами, а затем развита для случая пространственной траектории заготовок [70].

Геометрическая модель для анализа формообразующей траектории при бесцентровом суперфинишировании

Рассмотрим математическую модель для анализа формообразующей траектории, в которой заготовка представлена с учетом ее длины и положения в системе суперфинишного станка, в общем случае заданного шестью координатами (тремя координатами центра и тремя поворотами вокруг осей декартовой системы координат). В условно неподвижной системе координат SΣ станка вводят совокупность плоских сечений ZΣ = Zi, в которых валки и заготовка находятся в дискретном контакте. Определение формообразующей траектории без нарушения общности сводится к установлению положений оси заготовки в сечениях при ее одновременном контакте с правым и левым валками.

Для решения контактной задачи используем основную теорему пространственных зацеплений. Для взаимно огибаемых поверхностей должно выполняться равенство радиус-векторов

r и касательных τ в контактных точках поверхностей в единой условно неподвижной системе координат. Аналитическим эквивалентом одновременного контакта заготовки с правым и левым валками является система векторных уравнений:

|

|

|

= |

|

|

|

; |

|

||

rЛ |

rЛ |

|

||||||||

|

З |

|

|

|

|

В |

|

|

|

|

|

rП |

|

= |

rП |

; |

|

||||

|

З |

|

|

|

|

В |

|

|

(7.1) |

|

|

|

= |

|

|

|

|

|

|||

|

τЗЛ |

τВЛ |

; |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

τП = τП; |

|

|||||||||

|

З |

|

|

|

|

В |

|

|

|

|

где rЗЛ , rЗП – радиус-векторы точек контакта на поверхности за-

готовки с левым и правым валком; rВЛ , rВП – радиус-векторы

точек контакта на поверхности левого и правого валка; τЗЛ , τПЗ ,

216

Стр. 216 |

ЭБ ПНИПУ (elib.pstu.ru) |

τВЛ , τПВ – нормированные касательные к точкам контакта на по-

верхности заготовки левого и правого валка соответственно. Формообразующую систему представим в виде совокупности

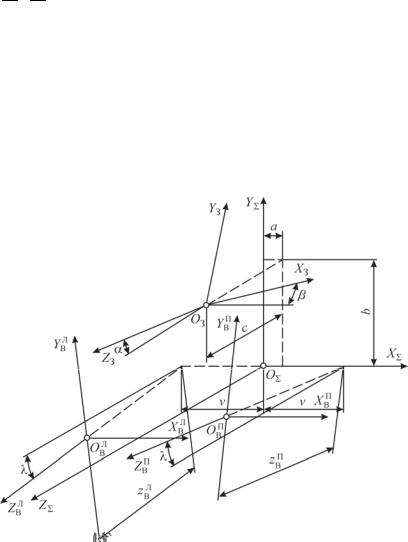

следующих координатных систем (рис. 7.1): SΣ(XΣ ОΣ YΣ ZΣ) – условно неподвижная система, связаннаясо станинойстанка; SЗ(XЗОЗ

YЗ ZЗ) – система заготовки; SВЛ (ХВЛ ОВЛ YВЛ ZВЛ ) – система левого валка; SВП (ХВП ОВП YВП ZВП ) – система правого валка. Система ко-

ординат SЗ относительно системы SΣ: повернута вокруг оси ХΣ на уголα исмещенанавеличину а, повернутавокругоси YΣ науголβ

Рис. 7.1. Координатная схема бесцентрового суперфинишного станка

и смещена на величину b, смещена по оси ZΣ на величину с. Поворот системы SЗ относительно системы SΣ вокруг оси ZΣ не введен, поскольку он определяет лишь начало отсчета криволинейной уг-

217

Стр. 217 |

ЭБ ПНИПУ (elib.pstu.ru) |

ловой координаты поверхности заготовки. Системы координат SВЛ и SВП относительно системы SΣ смещены по осям ZВЛ и ZВП на ве-

личины zВЛ и zВП , повернуты вокруг оси ХΣ на угол λ против и по

часовойстрелкеи смещены на величины –v иv соответственно. Валки представляют собой тела вращения, как правило, со

сложным профилем осевого сечения, который рассчитывается для конкретных размеров заготовки и параметров наладки станка. Поэтому опишем валки как совокупность усеченных конусов, каждый из которых задан радиусом R основания, углом ψ образующей и координатой zВ, отсчитываемой вдоль оси конуса. Радиус R основания конуса равен радиусу профиля валка, а угол ψ образующей – углу касательной к осевому профилю валка в сечении zВ. Заготовка в большинстве случаев имеет исходно цилиндрическую поверхность.

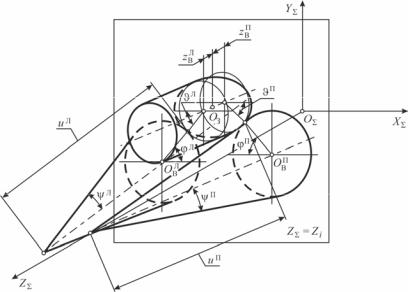

Поверхность цилиндрической заготовки в векторнопараметрической форме в системе SЗ опишем следующими уравнениями (рис. 7.2):

– левая сторона: |

|

||||||||

rЗЛ = −r cosϑЛ i − r sin ϑЛ |

|

|

+ zЗЛ |

|

|

, |

(7.2) |

||

|

j |

k |

|||||||

– правая сторона: |

|

||||||||

rЗП = r cosϑП i − r sin ϑП |

|

+ zЗП |

|

, |

(7.3) |

||||

j |

k |

||||||||

где r – радиус заготовки; ϑЛ, ϑП, zЗЛ , zЗП – угловая и линейная

координаты цилиндрической поверхности заготовки. Поверхность валка, как поверхность конуса, в параметриче-

ском виде опишем следующими уравнениями в системах SВЛ

иSВП соответственно:

–левый валок:

XВЛ = uЛ sin ψЛ cosϕЛ; |

|

|

Y Л = uЛ sin ψЛ sin ϕЛ; |

|

(7.4) |

В |

|

|

ZВЛ = RЛctgψЛ − uЛ cosψЛ, |

|

|

|

|

|

218

Стр. 218 |

ЭБ ПНИПУ (elib.pstu.ru) |

– правый валок:

XВП = −uП sin ψП cosϕП; |

|

|

|||||||

Y П |

= uП sin ψП sin ϕП; |

|

(7.5) |

||||||

В |

|

|

|

|

|

|

|

|

|

П |

= R |

П |

ctgψ |

П |

− u |

П |

cosψ |

П |

|

ZВ |

|

|

|

, |

|

||||

|

|

|

|

|

|

|

|

|

|

где RЛ, RП – радиусы оснований конусов; ϕЛ, ϕП, uЛ, uП – угловая и линейная координаты конической поверхности; ψЛ, ψП – углы образующих конусов левого и правого валка соответственно.

Рис. 7.2. Схема для определения углов контакта при анализе формообразующей траектории при бесцентровом суперфинишировании

Уравнения (7.2) и (7.3) заготовки при переходе в систему координат SΣ преобразуют на основе формул:

XΣЗ = XЗcosβ + ZЗ sinβ + a; |

|

|

|||||

Y |

= Y cosα − (X |

З |

sinβ − Z |

З |

cosβ)sin α + b; |

|

(7.6) |

ΣЗ |

З |

|

|

|

|

||

|

|

|

|

|

|

|

|

ZΣЗ = −YЗsinα − (XЗsinβ − ZЗ cosβ)cosα + c. |

|

||||||

|

|

|

|

|

|

|

219 |

Стр. 219 |

ЭБ ПНИПУ (elib.pstu.ru) |

В выражении (7.6) индексы, характеризующие правую или левую контактную сторону заготовки, для упрощения записи не указаны, так как преобразования идентичны.

Уравнения (7.4) и (7.5) валков при переходе в систему координат SΣ преобразуют следующим образом:

– левый валок:

XΣЛВ = XВЛ − v; |

|

|

|

|

|

Y Л |

= Y Лcosλ − (ZЛ |

+ zЛ )sin λ; |

|

(7.7) |

|

ΣВ |

В |

В |

В |

|

|

Z Л |

= Y Лsinλ + (ZЛ + zЛ )cosλ; |

|

|||

ΣВ |

В |

В |

В |

|

|

|

|

||||

– правый валок: |

|

|

|

|

|

XΣПВ = XВП + v; |

|

|

|

|

|

Y П = Y Пcosλ + (ZП |

+ zП )sin λ; |

|

(7.8) |

||

ΣВ |

В |

В |

В |

|

|

Z П |

= −Y Пsinλ + (ZП + zП )cosλ; |

|

|||

ΣВ |

В |

В В |

|

|

|

|

|

||||

где 2λ – угол перекрещивания осей валков; 2v – межосевое расстояние валков; zВЛ , zВП – координата, задающая осевое поло-

жение текущего конуса относительно точки 0Σ перекрещивания осей валков.

Выражения для нормированных касательных к поверхностям в системе координат SΣ имеют вид:

– левая сторона заготовки:

|

τΣЗлХ |

= −sinϑЛcosβЛ; |

|

|

|

|

|

|

|

|||

|

τΣЗлY = cosϑЛ cosαЛ + sin ϑЛ sin αЛ sinβЛ; |

(7.9) |

||||||||||

|

||||||||||||

|

Зл |

= −cosϑ |

Л |

sin α |

Л |

+ sin ϑ |

Л |

cosα |

Л |

sinβ |

Л |

; |

|

τΣZ |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

– правая сторона заготовки:

|

τΣЗпХ |

= sinϑПcosβП; |

|

|

|

|

|

|

|

|

||

|

τΣЗпY = cosϑП cosαП − sin ϑП sin αП sinβП; |

(7.10) |

||||||||||

|

||||||||||||

|

Зп |

= −cosϑ |

П |

sin α |

П |

− sin ϑ |

П |

cosα |

П |

sinβ |

П |

; |

|

τΣZ |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

220

Стр. 220 |

ЭБ ПНИПУ (elib.pstu.ru) |