Суперфинишные станки для автомобильной промышленности

..pdf

Рис. 5.6. Координатная схема профилирования валков для обработки конических поверхностей по второму методу

В координатной форме уравнения семейства поверхностей валка:

X2 = (X0 cosα + Z0 sin α)cosϕ + (Y0 − v)sin ϕ; |

|

||||||

Y |

= −(X |

0 |

cosα + Z |

0 |

sin α)sin ϕ + (Y − v)cosϕ; |

(5.24) |

|

2 |

|

|

0 |

|

|

||

Z2 = − X0 sin α + Z0 cosα − pϕ − h / tgα. |

|

|

|||||

|

|

||||||

Относительное движение заготовки и валка определено скользящим вектором угловой скорости ω и свободным вектором поступательного движения q . В результате приведения вектора ω к точке О0 с помощью замены ω ′ = ω дополнительно появляется вектор-момент m (ω) = R0 ω . Тогда выражение для скорости относительного движения примет следующий вид:

′ |

(5.25) |

V0 = ω r + m(ω) + q , |

где r – радиус-вектор текущей точки конической поверхности; R0 (0; v; 0) – радиус-вектор точки приложения скользящего вектора ω .

131

Стр. 131 |

ЭБ ПНИПУ (elib.pstu.ru) |

Кинематическое условие в окончательном виде:

(Rctgα cosα − u)sin α sin ϑ + (v cosα − psin α)cosα cosϑ + (5.26) + (vsin α − p cosα)sin α = 0.

Уравнение (5.26) относительно параметра ϑ является трансцендентным, однако его можно преобразовать в квадратное уравнение, введя замену переменной:

( psin 2α − vcos 2α)tg2 ϑ |

+ |

||

|

2 |

|

(5.27) |

|

ϑ |

|

|

+ 2sin α(Rctgα cosα − u)tg |

+ v = 0. |

||

|

2 |

|

|

Уравнение (5.27) устанавливает связь между параметрами u и ϑ. Данное уравнение имеет два решения, соответствующие двум контактным линиям.

Совместное решение уравнений (5.23), (5.24), (5.27) с секущими плоскостями позволяет получить осевое, торцевое или нормальное сечения валка. Осевое сечение поверхности валка получим, приняв Y1 = 0:

( psin 2α − v cos2α)tg |

2 ϑ |

|

|

|

|

|

2 + |

|

|

|

|

||

|

|

ϑ |

|

|

|

|

|

|

+ v = 0; |

|

|

||

+ 2sin α(Rctgα cosα − u)tg 2 |

|

|

||||

|

u sin α sin ϑ − v |

|

|

|

|

|

|

|

|

|

|

||

tgϕ = u sin α cosα(cosϑ − 1) + R cosα ; |

|

|

||||

|

|

|

|

|

|

(5.28) |

X2 = (u sin α cosα(cosϑ − 1) + R cosα)cosϕ + |

||||||

+ (u sin α sin ϑ − v)sin ϕ; |

|

|

|

|

||

Z2 = −u sin2 α cosϑ + |

|

|

|

|

|

|

|

|

|

|

|

||

+ (Rctgα − u cosα)cosα − pϕ − h / tgα. |

|

|

||||

|

|

|||||

Система уравнений (5.28) выражает в параметрической форме осевое сечение валка. Хотя в формулы входят переменные u, ϑ и ϕ, но так как две из них уже связаны кинематическим

132

Стр. 132 |

ЭБ ПНИПУ (elib.pstu.ru) |

условием, то независимых параметров только два. Поэтому решение находят относительно переменных ϑ и ϕ при фиксированных значениях параметра u = R/sinα – z/cosα, где координата z [h/sinα; h/sinα + l].

Аналогичным образом получено кинематическое условие для торцевой круговой поверхности заготовки:

sin ϑ = v + pctgα . |

(5.29) |

ri |

|

Анализ уравнения (5.29) показал, что для реальных наладок суперфинишного станка v + p ctgα > ri и контактная линия располагается вне круговой поверхности заготовки радиуса r. Поэтому формировать вспомогательную часть винтовой поверхности валка будут окружности сопряжения конической и торцевых поверхностей заготовки. Переходная поверхность, образованная малым основанием усеченного конуса заготовки, функционального назначения не имеет.

Переходная кривая будет получена на валке, если сообщить окружности основания конуса в системе S0 винтовое движение (осевое сечение):

tgϕ = |

|

|

r1 sin ϑ − v |

|

; |

|

|

||

|

|

|

|

|

|

||||

|

r1 cosα cosϑ + zi |

sin α |

|

||||||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|||

X |

2 |

= |

(r cosα cosϑ + z sin α)cosϕ + (r sin ϑ − v)sin ϕ; |

(5.30) |

|||||

|

|

1 |

i |

|

1 |

|

|

||

Z2 = −r1 sin α cosϑ + zi |

cosα − pϕ − h / tgα, |

|

|

||||||

|

|

||||||||

где r1 – радиус круговинтовой линии, r1 = R – zi tgα; zi – координата круговинтовой линии.

Построение круговинтовых линий также дало возможность рассмотреть и рабочую часть винтовой поверхности валка, а их совместный анализ в общей системе координат позволил оценить характер сопряжения и сформировать винтовую поверхность в целом.

Таким образом, поверхность валка для обработки конических поверхностей представляет собой нелинейчатую винтовую по-

133

Стр. 133 |

ЭБ ПНИПУ (elib.pstu.ru) |

верхность, включающую рабочий участок, обеспечивающий базирование заготовок при обработке, и вспомогательный, обеспечивающий продольную подачу. Рабочий участок валка определяют по формулам (5.28) на основе кинематического условия касания поверхностей, а вспомогательный участок – по формулам (5.30) как след, оставленный круговинтовыми линиями окружностей сопряженияконической иторцевых поверхностей заготовки.

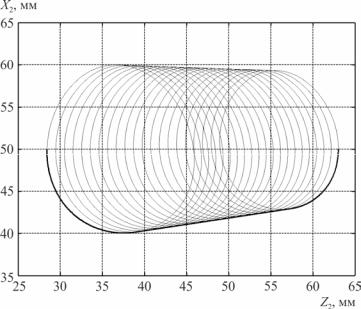

Втабл. 5.3 и на рис. 5.7 приведен пример расчета осевого сечения валка для следующих исходных данных: r = 10 мм; α = 5°; l = 20 мм; p = 40 мм; h = 30 мм; v = 40 мм.

Вобщем случае рабочий участок осевого сечения валка получается криволинейным. Оценить такой профиль валка можно,

используя угол профиля β и стрелу прогиба f (см. рис. 5.4). Практическоезначение также имеет ширина переходных кривых h1 и h2, которая определяет дополнительные участки профиля а1, а2 и шаг р винтовой поверхности валка. Для приведенного примера получены параметры профиля: β = 8°36′6″; f = –0,004 мм; h1 = 10,4 мм; h2 = 5,6 мм (табл. 5.3).

Таблица 5 . 3 Осевой профиль валка для обработки конических поверхностей

Но- |

Параметры |

Координаты |

Но- |

Параметры |

Координаты |

||||

мер- |

|

|

профиля |

мер |

|

|

профиля |

||

точ- |

ϑ, град |

u, мм |

Z2, мм |

X2, мм |

точ- |

ϑ, град |

u, мм |

Z2, мм |

X2, мм |

ки |

ки |

||||||||

1 |

42,5 |

– |

28,452 |

49,998 |

13 |

– |

106,707 |

46,297 |

41,225 |

2 |

54,7 |

– |

28,596 |

47,877 |

14 |

– |

104,699 |

48,142 |

41,504 |

3 |

66,9 |

– |

29,155 |

45,810 |

15 |

– |

102,691 |

49,987 |

41,783 |

4 |

79,1 |

– |

30,154 |

43,903 |

16 |

– |

100,684 |

51,833 |

42,063 |

5 |

91,3 |

– |

31,589 |

42,269 |

17 |

– |

98,676 |

53,680 |

42,343 |

6 |

103,5 |

– |

33,414 |

41,019 |

18 |

– |

96,668 |

55,528 |

42,624 |

7 |

115,7 |

– |

35,531 |

40,247 |

19 |

– |

94,661 |

57,376 |

42,904 |

8 |

127,9 |

– |

37,788 |

40,016 |

20 |

142,77 |

– |

58,373 |

43,135 |

9 |

– |

114,737 |

38,927 |

40,114 |

21 |

156,91 |

– |

60,144 |

44,005 |

10 |

– |

112,730 |

40,768 |

40,391 |

22 |

171,05 |

– |

61,551 |

45,355 |

11 |

– |

110,722 |

42,610 |

40,669 |

23 |

185,19 |

– |

62,504 |

47,066 |

12 |

– |

108,714 |

44,453 |

40,947 |

24 |

199,33 |

– |

62,973 |

49,003 |

134 |

|

|

|

|

|

|

|

|

|

Стр. 134 |

ЭБ ПНИПУ (elib.pstu.ru) |

Рис. 5.7. Профиль валка для обработки конических поверхностей

Рассмотрим влияние основных параметров формообразования на профиль осевого сечения валка для обработки конических деталей.

Проведенный численный анализ установил, что для реальных наладок суперфинишного станка рабочий и вспомогательный участки осевого профиля валка имеют плавное сопряжение с одной точкой контакта.

Профиль рабочего участка валка криволинейный, характерная форма – вогнутость в пределах f = –0,001…–0,01 мм для используемых наладок станка. Выпуклый профиль наблюдается лишь в случаях h > v и при больших углах α, что не свойственно суперфинишированию конических деталей. Угол профиля β валка всегда больше, чем угол α конической детали, и обычно удовлетворяет соотношению β = (1,5…2)α.

Наибольшее влияние на профиль рабочего участка оказывают следующие параметры: угол α конической заготовки (угол

135

Стр. 135 |

ЭБ ПНИПУ (elib.pstu.ru) |

перекрещивания осей валка и заготовки), шаг р винтовой поверхности и соотношение h/v вертикальной и горизонтальной наладочных координат станка.

Увеличение угла α приводит к увеличению параметров профиля β и f, причем увеличивается не только абсолютная величина угла профиля β, но и соотношение β/α. Увеличение шага р или соотношения h/v ведет к одновременному увеличению угла β и уменьшению стрелы прогиба f. При некоторых соотношениях h/v профиль валка будет прямолинейным (f 0) в достаточно широком диапазоне изменения угла α.

Ширина переходных кривых зависит от тех же параметров, что и профиль рабочего участка. Шаг р винтовой поверхности и радиус r основания конической заготовки однозначно влияют на параметры h1 и h2 – при их увеличении они также увеличиваются. С ростом угла α ширина переходной кривой большего торца h1 возрастает, а меньшего торца h2 – убывает. Повышение соотношения h/v приводит к одновременному увеличению ширины обеих переходных кривых.

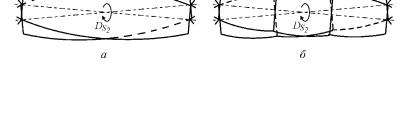

5.4.Валковые устройства для обработки бомбинированных поверхностей

При суперфинишировании бомбинированных поверхностей в зависимости от их размеров и применяемого оборудования возможны две схемы обработки: с движением заготовки по дуге окружности под всеми суперфинишными станциями (рис. 5.8, а) и с движением заготовки по дуге окружности под каждой из суперфинишных станций (рис. 5.8, б). Соответственно применяют два варианта валков: одно- и многоволновые (как правило, по числу суперфинишных станций станка). Также в зависимости от диаметра и величины радиуса бомбины заготовка исходно может быть цилиндрической или бомбинированной с радиусом, близким к радиусу бомбины детали.

Исходная посылка состоит в том, что образующая заготовки однозначно определена траекторией ее движения на валковом

136

Стр. 136 |

ЭБ ПНИПУ (elib.pstu.ru) |

устройстве [47, 48]. Профиль осевого сечения валков должен задавать дуговую формообразующую траекторию относительно направления осцилляции брусков.

Рис. 5.8. Схемы бесцентрового суперфиниширования бомбинированных поверхностей

Для создания бомбинированной поверхности на детали траектория ее движения представляет собой дугу окружности радиуса R, согласованного по величине с радиусом бомбины R1. В первом приближении можно считать радиусы равными R = R1. Необходимо отметить, что в данной схеме формообразования заготовка имеет точечный контакт с валками. При этом для принятия устойчивого положения в процессе движения заготовка может дополнительно поворачиваться в вертикальной плоскости. Это следует учитывать при назначении R < R1. Более точные данные по выбору радиуса R получают на основе экспериментальных данных. Формально данное условие выполняется, если ось заготовки в любой момент является касательной к окружности радиуса R, определенной в системе суперфинишного станка требуемыми наладочными координатами. Полагаем, что скорость вращения валков многократно превышает скорость продольной подачи заготовки.

Введем в рассмотрение следующие координатные систе-

мы (рис. 5.9): S0(X0 О0 Y0 Z0) – система заготовки; S1(X1 О1 Y1 Z1) – условно неподвижная вспомогательная система; S2(X2 О2

Y2 Z2) – система валка. Система координат S1 по отношению к системе S0

137

Стр. 137 |

ЭБ ПНИПУ (elib.pstu.ru) |

Рис. 5.9. Координатная схема профилирования валков для обработки бомбинированных поверхностей

повернута вокруг оси Y против часовой стрелки на угол ψ и смещена в этом же направлении на величину –R. Система координат S2 по отношению к системе S1 повернута вокруг оси Y против часовой стрелки на угол λ и смещена по оси X на величину а, по оси Y – на величину v и по оси Z – на величину –b.

Наладочная координата а совместно с координатой v определяет максимальный расчетный радиус валка. Координата b предназначена для расчета многоволновых валков и задает положение текущей волны относительно плоскости Z1 = 0.

Для преобразования координат поверхности детали из системы S0 в систему S2 воспользуемся матричным равенством:

r1 = M21M10 r0 , |

(5.31) |

138

Стр. 138 |

ЭБ ПНИПУ (elib.pstu.ru) |

где М21 – матрица перехода из системы координат S1 в систему S2; М10 – матрица перехода изсистемыкоординатS0 в системуS1.

Матрица перехода М10 имеет вид

|

|

cosψ |

0 |

sin ψ |

R cosψ |

|

|

|

|

|

|

|

|||||

M10 |

= |

0 |

1 |

0 |

0 |

, |

(5.32) |

|

− sin ψ |

0 |

cosψ |

−Rsin ψ |

|||||

|

|

|

|

|||||

|

|

0 |

0 |

0 |

1 |

|

|

где ψ – независимый угловой параметр; R – радиус траектории движения заготовок.

Матрица перехода М21 имеет вид

|

cosλ |

0 |

− sin λ |

−a |

|

|

|

|

|

||||

M21 = |

0 |

1 |

0 |

−v |

, |

(5.33) |

|

sin λ |

0 |

cosλ |

b |

|

|

|

0 |

0 |

0 |

1 |

|

|

где 2λ – угол перекрещивания осей валков; 2v – межосевое расстояние валков; а – вертикальная наладочная координата станка; b – координата, задающая положение текущей волны для многоволновых валков.

Поверхность цилиндрической заготовки (рис. 5.10, а) в век- торно-параметрической форме в системе S0 опишем уравнением

r0 = −r sin ϑ i + r cosϑ |

j |

+ li |

k |

, |

(5.34) |

где r – радиус заготовки; ϑ, li – криволинейные координаты цилиндрической поверхности.

Поверхность бомбинированной заготовки (рис. 5.10, б) в век- торно-параметрическойформе в системе S0 опишемуравнением

|

|

r0 = −ri sin ϑ i + ri cosϑ |

j |

+ li |

k |

, |

|

(5.35) |

где |

r |

– текущий радиус заготовки, r = |

R12 − l2 |

− |

R12 − l2 + r ; |

|||

|

i |

i |

|

|

i |

|

1 |

|

r1 – максимальный радиус бомбинированной заготовки; R1 – радиус бомбины.

139

Стр. 139 |

ЭБ ПНИПУ (elib.pstu.ru) |

Рис. 5.10. Поверхность заготовки при бесцентровом суперфинишировании бомбинированных поверхностей

В проекциях уравнения, описывающие семейство поверхностей валка для исходно цилиндрической заготовки:

X2 = −r sin ϑ cos(ψ − λ) + li sin(ψ − λ) + R cos(ψ − λ) − a; |

|

|

Y = r cosϑ − v; |

|

(5.36) |

2 |

|

|

Z2 = r sin ϑsin(ψ − λ) + li cos(ψ − λ) − Rsin(ψ − λ) + b. |

|

|

|

|

|

Для определения искомой поверхности валка необходимо найти контактную линию из условия пересечения нормали к поверхности заготовки с осью валка. Данное условие в системе координат S1 имеет вид

|

−r sin ϑ cosψ + li sin ψ + R cosψ − a |

r cosϑ − v |

r sin ϑsin ψ + li cosψ − Rsin ψ + b |

|

|

|

|||

|

− sin ϑ cosψ |

cosϑ |

sin ϑsin ψ |

= 0. |

|

sin λ |

0 |

cosλ |

|

(5.37)

Из выражения (5.37) установим связь между криволинейными координатами ϑ и li:

tgϑ = li sin(ψ − λ) + R cos(ψ − λ) − a cosλ − bsin λ |

. (5.38) |

vcos(ψ − λ) |

|

Уравнение (5.38) так же, как и в случае профилирования валков для обработки цилиндрических деталей, имеет два реше-

140

Стр. 140 |

ЭБ ПНИПУ (elib.pstu.ru) |