Суперфинишные станки для автомобильной промышленности

..pdf

Аналогично находим проекцию |

2 смещения |

|

′ |

на направ- |

||||||||

|

2 |

|||||||||||

ление угла α2 из треугольника ОA2В2: |

|

|

|

|

|

|

|

|||||

2 |

= R − |

r 2 |

+ (R |

+ r )2 |

− 2r (R |

+ r )cos(β |

2 |

− α |

2 |

) . (6.11) |

||

2 |

2 |

2 |

0 |

2 |

2 |

2 |

|

|

|

|||

После базирования центр заготовки сместится в точку О1 и расстояние от него до центра левого валка будет равно А1О1 =

= R1 + r0 + 1, а до центра правого валка А2О1 = R2 + r0 + 2. Центр заготовки последовательно движется по левому валку по

дуге окружности радиуса А1О1 и по правому валку по дуге окружности радиуса А2О1. Пересечение этих траекторий и будет новым положением центра заготовки О1. Определим координаты точки О1 из совместного решения уравнений данных окружностей в проекциях на оси X и Y:

−(R1 + r0 )cosα1 + (R1 + r0 + |

1)cosϕ1 = |

|

|

||||||||||||||||

= (R |

+ r )cosα |

2 |

− (R |

+ r + |

2 |

)cosϕ |

; |

|

|

||||||||||

2 |

|

0 |

|

|

|

|

2 |

|

|

0 |

|

|

|

2 |

|

|

(6.12) |

||

−(R + r )sin α + (R |

|

+ r |

+ |

1 |

)sin ϕ = |

|

|

||||||||||||

1 |

|

0 |

1 |

|

|

1 |

|

|

0 |

|

|

1 |

|

|

|

|

|||

= −(R |

|

+ r )sin α |

2 |

+ |

(R |

|

+ r |

+ |

|

2 |

)sin |

ϕ |

2 |

, |

|

||||

2 |

|

0 |

|

|

|

2 |

|

0 |

|

|

|

|

|

||||||

где ϕ1 и ϕ2 – углы |

наклона |

отрезков |

А1О1 |

и |

|

А2О1 |

к оси X |

||||||||||||

(см. рис. 6.5). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В уравнениях (6.12) первые слагаемые в левой и правой частях представляют собой проекции центров окружностей валков, а вторые слагаемые– проекции радиусовтраекторийцентразаготовки.

Решение системы уравнений (6.12) дает выражения для расчета погрешности базирования:

|

= |

(R1 + r0 + |

1)2 |

+ (R1 + r0 )2 − |

|

|

|

|

|

|

|

|

|

|

||||||||

|

−2(R1 + r0 |

+ |

1 )(R1 + r0 )cos(α1 − ϕ1 ); |

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(6.13) |

|

|

|

−ac − |

(ac) |

2 |

− (c |

2 |

− b |

2 |

)(a |

2 |

+ b |

2 |

) |

|

|

||||||

ϕ = arccos |

|

|

|

|

|

, |

|

|||||||||||||||

|

|

|

|

|

2 |

|

|

|

2 |

|

|

|

|

|

|

|

|

|||||

1 |

|

|

|

|

2(a |

+ b |

) |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где a = (R2 + r0 )cosα2 + (R1 + r0 )cosα1 ;

181

Стр. 181 |

ЭБ ПНИПУ (elib.pstu.ru) |

b = (R2 + r0 )sin α2 − (R1 + r0 )sin α1 ; |

|

|

|

||||

|

(R + r + |

2 |

)2 − (a2 + b2 ) − (R + r + |

1 |

)2 |

||

c = |

2 |

0 |

1 |

0 |

. |

||

|

|

|

2(R1 + r0 + 1) |

|

|

||

|

|

|

|

|

|

|

|

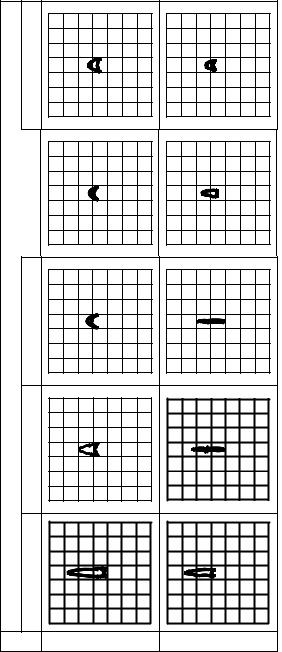

Исследуем траектории движения центра заготовки при ее вращении в зависимости от наладки бесцентрового суперфинишного станка. В табл. 6.1 приведены расчетные траектории центра при одном обороте заготовки со средним радиусом r0 = 8 мм, имеющей отклонение формы в виде 2-, 3-, 4- и 5-й гармоник с амплитудамиа2 = а3 = а4 = а5 = 1 мкм.

В качестве оптимизируемого параметра выступает суммарный угол α установки валков. Радиусы валков приняты R1 = R2 = = 62,5 мм и положение их центров А1 и А2 определено через параметры α1, α2 и r0. Так же, как и ранее, начальные фазы гармоник взяты равными нулю и углы установки валков относительно заготовки приняты равными α1 = α2.

Траектории движения центра при бесцентровом суперфинишировании похожи на траектории, полученные при бесцентровом шлифовании. Это объясняется тем, что радиусы валков многократно превышают отклонения формы заготовки и в окрестности точек контакта мало отличаются от прямых.

Для 2-, 3-, 4- и 5-й гармоник рассчитан критерий K точности базирования в зависимости от наладочных углов валков. Результаты расчета представлены в табл. 6.2. Для 2-й гармоники при углах α = 10, 15° и для 3-й гармоники при угле α = 10° имеет место провал заготовки между валками в ряде положений при ее вращении. ПоэтомукритерийK дляуказанныхслучаевневычислен.

Исследование критерия K показало, что для 2-, 3-, 4-, 5-й гармоник оптимальным углом наладки в диапазоне α = 10…60° является максимальное значение 60°. Для приведенных примеров при α = 10…60° значение критерия К изменяется от 1,0 до 4,5. По аналогии с бесцентровым шлифованием с поперечной подачей можно предположить, что оптимальные углы наладки располагаются в пределах α = 80…110°, но реализация таких углов на суперфинишном станке невозможнапо силовым ограничениям.

182

Стр. 182 |

ЭБ ПНИПУ (elib.pstu.ru) |

6 . 1 |

|

|

|

|

|

Таблица |

суперфинишировании |

|

50 60 |

|

|

|

заготовки при бесцентровом |

Угол наладки α, град |

40 |

|

|

|

движения центра |

|

30 |

|

|

|

Траектории |

|

20 |

|

|

|

|

n |

2 |

3 |

|

|

|

|

|

|

183 |

Стр. 183 |

|

|

|

ЭБ ПНИПУ (elib.pstu.ru) |

|

6 . 1 |

|

|

|

табл. |

60 |

|

|

Окончание |

|

|

|

|

50 |

|

|

α, град |

|

|

|

наладки |

40 |

|

|

Угол |

|

|

|

|

30 |

|

|

|

20 |

|

|

n |

4 |

5 |

|

184 |

|

|

|

Стр. 184 |

|

|

ЭБ ПНИПУ (elib.pstu.ru) |

|

|

|

|

|

|

|

|

|

Таблица |

6 . 2 |

||

|

Критерий K при бесцентровом суперфинишировании |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

|

|

|

Угол наладки α, град |

|

|

|

|||||

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

||

|

||||||||||||

2 |

– |

– |

3,54 |

2,67 |

2,19 |

1,83 |

1,56 |

1,36 |

1,20 |

1,09 |

1,00 |

|

3 |

2,41 |

1,92 |

1,81 |

1,79 |

1,76 |

1,69 |

1,61 |

1,52 |

1,43 |

1,32 |

1,23 |

|

4 |

– |

3,27 |

2,38 |

1,86 |

1,61 |

1,43 |

1,30 |

1,20 |

1,12 |

1,06 |

1,01 |

|

5 |

4,50 |

3,44 |

2,77 |

2,32 |

2,08 |

1,90 |

1,65 |

1,45 |

1,31 |

1,23 |

1,16 |

|

Для рассчитанного диапазона наладок критерий К принимает значения только больше единицы, что говорит о копировании погрешностей базовой поверхности и наличии тенденции к созданию новых погрешностей. При уменьшении отношения радиусов валков и заготовки наблюдается некоторое уменьшение критерия K. Однако, как будет показано далее, участие в процессе формообразования шлифовального бруска с большой площадью охвата поверхности заготовки создает условия для эффективного исправления погрешностей формы.

При оптимизации процесса бесцентрового суперфиниширования по критерию точности базирования следует учитывать геометрические, кинематические и силовые ограничения. Геометрические ограничения накладываются исходя из расчета профиля валков на этапе профилирования или расчета формообразующей траектории при наладке станка. Ограничения по силовым параметрам имеют нелинейный характер и выявляются при решении задачи силового замыкания контакта.

Помимо математической модели базирования, также разработана модель формообразования поперечного сечения заготовок при бесцентровом суперфинишировании. Предложенный подход основан на моделировании процесса съема припуска с учетом погрешностей базирования и изменения натягов в технологической системе. В качестве обобщенного критерия формообразования выступает коэффициент K1 исправления профиля, равный отношению исходного отклонения от круглости к полученному после имитационной обработки 1.

185

Стр. 185 |

ЭБ ПНИПУ (elib.pstu.ru) |

Расчетная схема формообразования представлена на рис. 6.6. Заготовка1 базируетсянадвух валках 3. Брусок 2 вприработанном состоянии имеет образующую в виде дуги окружности радиуса r3 с углом охвата 2θ. Значение угла θ зависит от соотношения ширины бруска, диаметра заготовки и величины приработки шлифовального бруска. Радиус r3 в процессе обработки меняется в пределах половины поля допуска на диаметр заготовки. В рамках предложенной модели это не имеет принципиального значения, поэтому радиусобразующей брускапринятпостоянным.

Рис. 6.6. Схема формообразования при бесцентровом суперфинишировании

Поперечноесечениезаготовкиопишемследующимобразом:

p |

|

r = r0 + t + an cos(nϕ − ϕn ) , |

(6.14) |

n=2

где t – припуск на сторону.

186

Стр. 186 |

ЭБ ПНИПУ (elib.pstu.ru) |

В процессе обработки стабилизируются натяги в ТС, созданные исходными отклонениями формы заготовки и погрешностями базирования. При определении мгновенных натягов и мгновенных съемов металла приняты следующие допущения. Изменение радиуса заготовки по отношению к номинальному вызывает изменение натягов в ТС и, соответственно, давления шлифовального бруска. При постоянной жесткости резания приращение давления прямопропорциональноприращению снимаемогометалла.

Радиальный съем металла δ в пределах длины контакта заготовки со шлифовальным бруском:

δ = r − |

r + t |

j |

|

+ χΔr , |

(6.15) |

|

|

||||||

|

|

0 |

|

|

|

|

|

|

|

m |

|

|

|

где j – текущий оборот заготовки (1 ≤ k ≤ m); m – число оборотов заготовки, необходимое для съема припуска t; χ – коэффициент, связанный с жесткостью резания.

При расчете величины δ учитывают только положительные значения, при отрицательных значениях полагают δ = 0. За j-й оборот заготовки в каждой точке профиля съем металла произойдет только один раз. Съем полного припуска t совершится за m оборотов заготовки.

При каждом текущем обороте заготовки 2jπ получаем новый профиль rj, для которого заново рассчитываем погрешности базирования. После изменения угла ϕ до 2mπ заготовку считают обработанной. Окончательный съем металла произойдет на величину, большую, чем исходный припуск t. Это объясняется дополнительным съемом металла из-за изменения натягов в ТС. Исходными данными при моделировании являются: радиус детали r0; параметры профиля n; аn и ϕn; припуск t; максимальное число m оборотов заготовки при обработке; радиусы валков R1 и R2; ширина В шлифовальногобруска; углыα1 иα2 установки валков.

Получив дискретно заданный профиль детали после имитационной обработки, необходимо найти его аналитический эквивалент и определить отклонение от круглости. Если считать, что

187

Стр. 187 |

ЭБ ПНИПУ (elib.pstu.ru) |

центры средней окружности детали до и после обработки совпадают с достаточной точностью, то параметры уравнения профиля в виде тригонометрического полинома (6.1) определяют по формулам Бесселя [61], а отклонение от круглости 1 рассчитывают по стандартной методике [62]. В случае, когда полученное значение K1 меньше требуемого [K1], проводят параметрическую оптимизацию при наличии ограничений. Единообразное математическое представление профиля детали при формообразовании и измерении позволяет проанализировать не только комплексный показатель K1, но и изменение амплитудного состава погрешностей.

Рассмотрим пример моделирования процесса формообразования при следующих параметрах: r0 = 12 мм; t = 0,004 мм;

m = 50; R1 = R2 = 60 мм; B = 12 мм; α1 [35°; 15°]; α2 [15°; 35°]. Результаты представлены на рис. 6.7 в виде поперечных профилей детали: I – исходный; II – после обработки при указанных параметрах; III – после обработки с оптимальными углами контакта (α1 = 22°; α2 = 54°); IV – после обработки с увеличенным припуском (t = 0,008 мм); V – после обработки с увеличенной шириной бруска (B = 24 мм). Профили изображены в виде наложенных друг на друга круглограмм с совмещенными центрами, одинаковым радиальным масштабом увеличения и различными средними радиусами записи (для равномерного размещения профилей в зоне записи диаграммы). Амплитуды гармонических погрешностей детали для вариантов I–IV представлены на рис. 6.8.

Исходное отклонение от круглости составило = 4,2 мкм. После имитационной обработки для вариантов II–V отклонения от круглости 1 равны 3,1; 2,2; 1,8; 1,7 мкм, коэффициент K1 исправления профиля равен 1,35; 1,91; 2,33; 2,47 соответственно. Таким образом, увеличению критерия формообразования K1 способствуют: увеличение ширины инструмента, припуска на обработку, а также оптимизация наладочных параметров станка.

188

Стр. 188 |

ЭБ ПНИПУ (elib.pstu.ru) |

Рис. 6.7. Расчетные круглограммы деталей

Анализ результатов моделирования показал, что наибольшее влияние на исправление профиля заготовки оказывают ширина шлифовального бруска и припуск на обработку. Однако наличие жестких технологических ограничений приводит к необходимости поиска других параметров оптимизации. Поэтому

189

Стр. 189 |

ЭБ ПНИПУ (elib.pstu.ru) |

наиболее актуальными параметрами при оптимизации процесса формообразования следует считать углы контакта заготовки с валками. По итогам численных экспериментов рекомендована область оптимальных углов контакта, определяемая соотноше-

ниями: α1 ≤ α2 + 5°; α1 ≥ 15°; α1 + α2 ≤ 90°, получившая применение в разработке нового способа суперфиниширования [49].

а

б

Рис. 6.8. Амплитудный состав гармонических погрешностей профиля детали: а – вариант I; б – вариант II

190

Стр. 190 |

ЭБ ПНИПУ (elib.pstu.ru) |