Суперфинишные станки для автомобильной промышленности

..pdfУгол μ траектории движения абразивного зерна или угол сетки рисок, образуемой касательной к синусоидальной кривой в точке ее пересечения с осью детали, является важным критерием, характеризующим процесс суперфиниширования. Изменяя угол сетки рисок, можно управлять процессом суперфиниширования, регулируя как съем металла, так и получаемую шероховатость обработанной поверхности.

Зависимость между углом сетки рисок и параметрами процесса имеет вид

μ = arctg VО + arctg VП |

= arctg |

VО |

|

+ arctg VП |

, |

(1.4) |

|

2ln |

|

||||||

V |

V |

|

б |

V |

|

|

|

r |

О |

|

|

О |

|

|

|

где Vr – средняя скорость колебания бруска; l – ход бруска; nб – частота колебаний бруска.

Из формулы (1.4) следует, что угол сетки рисок зависит от соотношения окружной и продольной скорости заготовки, скорости, хода и частоты колебаний бруска. Указанные скорости переменны и изменяются за один период колебаний бруска. Однако для практических расчетов используют их средние значения. При бесцентровой обработке на проход продольная скорость создана силой трения: VП = VО sinλ, где 2λ – угол перекрещивания осей валков. Поэтому последнее слагаемое в формуле (1.4) значительно меньше первого, и большинство авторов им пренебрегают [5, 6, 24]. Однако в случае обработки конических деталей на винтовых валках с жесткой кинематической подачей уравнение связи окружной и продольной скоростей детали имеет вид VП = VО p/(πd), где p – шаг винтовой канавки валка (определен длиной детали), и последнее слагаемое (1.4) вносит существенный вклад в выражение для угла μ.

Пример расчета кинематических параметров приведен в табл. 1.2 и 1.3. Исходные параметры для профилирования валков: половина межосевого расстояния v = 72 мм; радиус заготовки r = 15 мм; длина валка 800 мм (Z = –400…400 мм); радиус валка в среднем сечении R0 = 62,5 мм; угол перекрещивания

21

Стр. 21 |

ЭБ ПНИПУ (elib.pstu.ru) |

осей валков λ = 1,4°. Угловая скорость валков принята ω = = 100 мин–1. При значениях l = 5 мм, nб = 800 дв. ход/мин имеем

Vr = 8 м/мин.

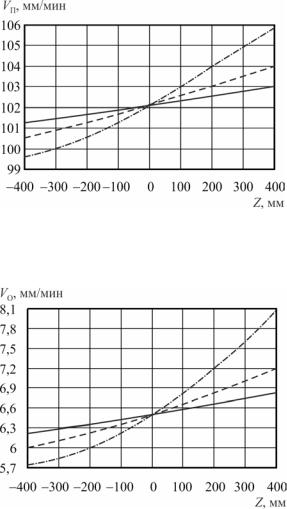

Иллюстрация изменения продольной и окружной скорости по длине обработки в зависимости от угла λ для данных из табл. 1.2 приведена на рис. 1.6 и 1.7.

Таблица 1 . 2

Кинематические параметры при бесцентровом шлифовании: r = 15 мм, R0 = 65 мм, v = 72 мм, λ = 1°

Z, мм |

R, мм |

α, град |

V, |

VО, |

VП, |

μ, град |

мм/мин |

мм/мин |

мм/мин |

||||

–400 |

62,2133 |

21,174 |

6221,3 |

6220,9 |

101,247 |

38,801 |

–300 |

62,8607 |

22,372 |

6286,1 |

6285,7 |

101,449 |

39,081 |

–200 |

63,5432 |

23,552 |

6354,3 |

6353,9 |

101,660 |

39,374 |

–100 |

64,2550 |

24,706 |

6425,5 |

6425,1 |

101,875 |

39,677 |

0 |

65,0007 |

25,842 |

6500,1 |

6499,7 |

102,097 |

39,992 |

100 |

65,7738 |

26,953 |

6577,4 |

6577,0 |

102,322 |

40,315 |

200 |

66,5797 |

28,046 |

6658,0 |

6657,6 |

102,552 |

40,649 |

300 |

67,4182 |

29,121 |

6741,8 |

6741,4 |

102,787 |

40,993 |

400 |

68,2814 |

30,170 |

6828,1 |

6827,8 |

103,025 |

41,344 |

Таблица 1 . 3

Кинематические параметры при бесцентровом шлифовании: r = 15 мм, R0 = 65 мм, v = 72 мм, λ = 4°

Z, мм |

R, мм |

α, град |

V, |

VО, |

VП, |

μ, град |

мм/мин |

мм/мин |

мм/мин |

||||

–400 |

57,3290 |

5,411 |

5732,9 |

5732,5 |

99,607 |

36,619 |

–300 |

58,3276 |

10,875 |

5832,8 |

5832,3 |

99,967 |

37,075 |

–200 |

59,9659 |

16,138 |

5996,6 |

5996,2 |

100,531 |

37,812 |

–100 |

62,2054 |

21,139 |

6220,5 |

6220,1 |

101,258 |

38,798 |

0 |

64,9954 |

25,825 |

6499,5 |

6499,1 |

102,104 |

39,990 |

100 |

68,2747 |

30,161 |

6827,5 |

6827,1 |

103,024 |

41,341 |

200 |

72,0008 |

34,157 |

7200,1 |

7199,7 |

103,982 |

42,813 |

300 |

76,1066 |

37,802 |

7610,7 |

7610,3 |

104,949 |

44,360 |

400 |

80,5526 |

41,125 |

8055,3 |

8054,9 |

105,898 |

45,949 |

22

Стр. 22 |

ЭБ ПНИПУ (elib.pstu.ru) |

Рис. 1.6. Графикизмененияпродольнойскоростизаготовки взависимостиот углаλ: сплошнаялиния– λ = 1°; штриховаялиния– λ = 2°; штрихпунктирнаялиния– λ = 4°

Рис. 1.7. Графикизмененияокружнойскоростизаготовки взависимостиот углаλ: сплошнаялиния– λ = 1°; штриховаялиния– λ = 2°; штрихпунктирнаялиния– λ = 4°

Из рис. 1.6 и 1.7 видно, что окружная и продольная скорости монотонно изменяются на протяжении длины обработки от минимального до максимального значения. С увеличением угла

23

Стр. 23 |

ЭБ ПНИПУ (elib.pstu.ru) |

перекрещивания осей валков возрастает разность скоростей на краях зоны обработки. Подобный характер изменения скорости заготовок объясняется изменением радиусов профиля ведущего валка. Если сравнить графики на рис. 1.6 и 1.7 с графиками профиля валков, то данный факт станет очевидным. На практике угол λ, как правило, не превышает 2°, поэтому изменение окружной и продольной скорости находится в пределах 5 %.

Иллюстрация изменения угла сетки рисок по длине обработки в зависимости от угла λ для данных из табл. 1.2 приведена на рис. 1.8.

Рис. 1.8. График изменения угла сетки рисок при бесцентровом суперфинишировании: сплошная линия – λ = 1°; штриховая линия – λ = 2°; штрихпунктирная линия – λ = 4°

Как видно из рис. 1.8, характер изменения угла сетки рисок соответствует графикам изменения скоростей заготовки на рис. 1.6, 1.7 и объясняется теми же причинами. Характерно увеличение угла μ от входа к выходу из зоны обработки, что в общем случае уменьшает режущую способность шлифовальных брусков. Для рассмотренного случая угол μ соответствует режиму активного резания. При этом относительное изменение угла μ не превышает 10 %.

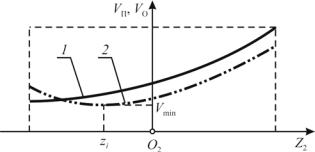

Исследования показали, что характерны два варианта изменения окружной и продольной скоростей заготовок по длине обработки. В первом варианте (кривая 1, рис. 1.9) скорости VО,

24

Стр. 24 |

ЭБ ПНИПУ (elib.pstu.ru) |

VП монотонно увеличиваются от входа к выходу из зоны обработки. Такая картина наиболее типична при большинстве наладок бесцентрового суперфинишного станка. Приведенный факт объясняется тем, что скорости VО, VП зависят от радиуса ведущего валка и углов контакта с заготовкой.

При втором варианте изменения скоростей (кривая 2, рис. 1.9) окружная и продольная скорости имеют минимум, как правило, в начале зоны обработки. Такая ситуация создается при расположении оси заготовки ниже оси ведущего валка и, как следствие, наличии минимума на профиле ведущего круга. Появление минимума возможно при увеличении угла λ перекрещивания или межосевого расстояния валков.

Рис. 1.9. График изменения продольной и окружной скоростей заготовки

Таким образом, при бесцентровом суперфинишировании изменение кинематических параметров по длине обработки носит неблагоприятный характер и способствует неравномерному вращению и продольной подаче заготовок. При этом заготовки движутся не плотным потоком, а имеют разрывы, что может привести к их перекосу. Для снижения различия скоростей на краях зоны обработки следует уменьшать угол перекрещивания осей валков и увеличивать диаметр валков. Изменение угла сетки рисок по длине обработки незначительно и легко компенсируется за счет скорости осцилляции суперфинишных станций станка, которые имеют автономные приводы движения.

25

Стр. 25 |

ЭБ ПНИПУ (elib.pstu.ru) |

1.4. Силовые аспекты бесцентрового суперфиниширования

Характерная особенность бесцентрового суперфиниширования состоит в базировании заготовок между двумя вращающимися валками. При этом осуществляется силовое замыкание контакта, и валки посредством сил трения передают вращение заготовкам. Валки представляют собой тела вращения со сложным осевым профилем и контактируют с заготовками по пространственной линии, в результате чего углы контакта и условия трения по длине обработки изменяются.

В известной литературе задача силового замыкания контакта при бесцентровом суперфинишировании не получила теоретического решения. Так, в работе [24] предлагается использовать обобщенные экспериментальные данные. Очевидно, что подобные рекомендации носят частный характер и не могут удовлетворить потребности современного производства с быстро изменяющейся номенклатурой деталей.

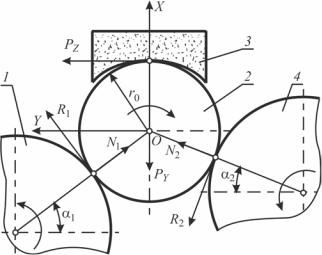

Рассмотрим схему сил, действующих в поперечном сечении заготовки при бесцентровом суперфинишировании (рис. 1.10). Считаем, что весом заготовки и силами трения на торцах можно пренебречь.

Условие силового замыкания контакта с учетом принятых допущений получают из уравнений равновесия в системе координат (X О Y):

ΣX = −R1 cosα1 + R2 cosα2 + N1 sin α1 + N2 sin α2 |

− PY = 0; |

|

|

ΣY = −R1 sin α1 − R2 sin α2 − N1 cosα1 + N2 cosα2 |

+ PZ = 0; |

|

(1.5) |

|

|||

ΣMO = (R1 + R2 − PZ )r0 = 0, |

|

|

|

|

|

|

|

где α1, α2 – углы контакта заготовки с левым и правым валком; N1, N2 – силы нормальной реакции валков; R1, R2 – силы трения заготовки с валками.

При суперфинишировании касательная составляющая силы резания PZ зависит от радиальной составляющей PY (усилия

26

Стр. 26 |

ЭБ ПНИПУ (elib.pstu.ru) |

прижима шлифовального бруска) и выражается зависимостью PZ = k PY, где k – коэффициент резания [24].

Рис. 1.10. Схема действия сил при бесцентровом суперфинишировании: 1 – левый валок; 2 – заготовка; 3 – шлифовальный брусок;

4 – правый валок

Силы трения R1, R2 выразим через силы нормальной реакции N1, N2 и коэффициенты трения f1 и f2 заготовки с левым и правым валком соответственно. Полагая коэффициенты трения на обоих

валкаходинаковымиf1 ≈ f2 = f, получим: R1 = N1 f; R2 = N2 f.

С учетом введенных обозначений система (1.5) примет вид

N1 (sin α1 − f cosα1 ) + N2 (sin α2 + f cosα2 ) − PY |

= 0; |

|

||||||||

N |

(cosα |

2 |

− f sin α |

) |

− N ( f sin |

α + cosα ) + kP |

= 0; |

(1.6) |

||

2 |

|

2 |

|

1 |

1 |

1 |

Y |

|

|

|

f (N1 + N2 ) − kPY = 0. |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|||||

Уравнения (1.6) описывают граничное условие силового замыкания контакта при переходе заготовки от стабильного вращения к состоянию «останова». Для вращения заготовки суммарный момент от сил трения должен превышать момент от силы реза-

27

Стр. 27 |

ЭБ ПНИПУ (elib.pstu.ru) |

ния. При этом сила трения на одном из валков может иметь направление, противоположное принятому на рис. 1.10, что обусловлено различной линейной скоростью в точках контакта. Условие вращения заготовки представляет собой положительное значение суммарного момента ΣM0 и выражается неравенством

f (N1 + N2 ) > kPY . |

(1.7) |

«Останов» характеризуется одновременным скольжением заготовки относительно обоих валков, которые вращаются приводом станка с достаточным запасом мощности. При этом относительно шлифовального бруска, жестко связанного с системой координат (X О Y), заготовка покоится. В общем случае заготовка, вращаясь, будет проскальзывать по одному из валков ввиду различия их окружных скоростей в различных точках контакта.

При проектировании валковых устройств бесцентровых суперфинишных станков актуальной задачей является выбор таких значений углов контакта α1 и α2, при которых обеспечивается стабильное силовое замыкание контакта [38]. Причем эти углы не постоянны, а изменяются вдоль оси валков. При наладке суперфинишных станков углы α1 и α2 могут быть найдены в зависимости от наладочных параметров – межосевого расстояния и угла перекрещивания осей валков.

Решим систему уравнений (1.6) таким образом, чтобы исключить неизвестные силы N1, N2, PY. Полученное трансцендентное уравнение устанавливает граничное условие силового замыкания контакта, связывающееуглы α1 и α2 с параметрамиf и k:

sin (α1 + α2 )(1+ f 2 )+ (cosα1 + cosα2 ) |

f 2 |

|||||

|

|

|

|

|

|

|

|

|

f 2 |

|

|

|

|

− (sin α1 |

− sin α2 ) |

|

+ f |

= 0. |

||

k |

||||||

|

|

|

|

|

||

− |

f |

|

− |

|

|

||

|

|||

|

k |

(1.8) |

|

|

|

|

|

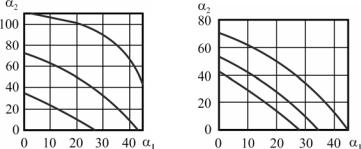

Решение уравнения (1.8) относительно углов контакта α1 и α2 при заданных параметрах f и k дает диаграммы граничного условия силового замыкания контакта (рис. 1.11, 1.12). Зона

28

Стр. 28 |

ЭБ ПНИПУ (elib.pstu.ru) |

стабильного вращения заготовки находится ниже соответствующих линий графиков. На рис. 1.11 представлена диаграмма в зависимости от коэффициента трения f при постоянном коэффициенте резания k = 0,35, наиболее характерном для бесцентрового суперфиниширования по данным [24]. Видно, что с ростом коэффициента трения область допустимых значений углов контакта заготовки с валками увеличивается.

Рис. 1.11. Диаграмма граничного условия силового замыкания контакта в зависимости от коэффициента трения f: сплошная линия – f = 0,1; штриховая линия – f = 0,2; штрихпунктирная

линия – f = 0,3

Рис. 1.12. Диаграмма граничного условия силового замыкания контакта в зависимости от коэффициента резания k: сплошная линия – k = 0,3; штриховая линия – k = 0,4; штрихпунктир-

ная линия – k = 0,5

На рис. 1.12 приведена диаграмма граничного условия в зависимости от коэффициента резания k при постоянном коэффициенте трения f = 0,17, соответствующем металлическим валкам. Коэффициент резания k характеризует режим суперфиниширования – непрерывного резания со съемом значительного припуска или трения-полирования для снижения шероховатости поверхности. Из графика на рис. 1.12 следует, что уменьшение коэффициента резания k способствует увеличению области допустимых углов контакта.

При исследовании кинематических характеристик бесцентрового суперфиниширования требуется определить ведущий валок. Поскольку валки в различных точках контакта имеют разные диа-

29

Стр. 29 |

ЭБ ПНИПУ (elib.pstu.ru) |

метры, их окружные скорости переменны. Ведущим будет тот валок, который создает большую силу нормальной реакции N1 или N2, получаемую из решения системы уравнений (1.6). Врезультате заготовка будет катиться по ведущему валку и скользить по другому валку, независимоот соотношенияихокружныхскоростей.

Решим систему линейных уравнений, состоящую из двух первых уравнений (1.6), относительно неизвестных реакций опор N1, N2:

N |

1 |

= P sin α2 ( f + k) + cosα2 (1− fk) |

; |

||||

|

Y |

sin(α1 + α2 )(1+ f |

2 |

) |

|

||

|

|

|

|

(1.9) |

|||

N |

|

= −P |

sin α1 ( f + k) + cosα1 ( fk − 1) . |

||||

|

2 |

Y |

sin(α + α |

)(1+ f 2 ) |

|

||

|

|

|

1 2 |

|

|

|

|

Пример расчета силовых параметров при бесцентровом суперфинишировании дан в табл. 1.4. Исходные данные для профилирования валков: половина межосевого расстояния v =

=72 мм; радиус заготовки r0 = 15 мм; длина валка 800 мм (Z =

=–400…400 мм); минимальный радиус валка R = 62,5 мм, угол

перекрещивания осей валков λ = 0,5; 1,5; 2,5°. Используя паспортные данные станка модели SZZ-3 (Mikrosa, Германия) и формулу для расчета усилия прижима в работе [24], определили радиальную составляющую силы резания PY = 157,5 Н.

Анализ данных табл. 1.4 показал, что ведущим на всей длине обработки будет только один валок. Действительно, из рис. 1.10 нетрудно увидеть, что в соответствии с принятыми обозначениями значение нормальной реакции N1 всегда превышает значение N2, так как проекция силы PY на нормали к поверхностям прижимает заготовку к левому валку. Теоретически соотношение между N1 и N2 может изменяться при малых значениях коэффициентов k и f и больших углах λ. Однако при этом не будет выполняться условие (1.7), т.е. заготовка будет проскальзывать на обоих валках.

Вычисление минимально допустимого значения коэффициента трения по формуле (1.8) показало, что коэффициент f монотонно возрастает, принимая максимальное значение на выходе

30

Стр. 30 |

ЭБ ПНИПУ (elib.pstu.ru) |