Дорожные условия и безопасность движения

..pdfПроведение указанных выборочных мероприятий позволяет существенно улучшить условия движения без больших капитальных затрат.

3.4. РОВНОСТЬ, СЦЕПНЫЕ КАЧЕСТВА И УСТРОЙСТВО ШЕРОХОВАТОЙ ПОВЕРХНОСТИ ДОРОЖНЫХ ПОКРЫТИЙ

Наряду с прочностью дорожной одежды большое внимание на транспортные качества дороги оказывает состояние дорожного покрытия: ровность, сцепные качества и шероховатость. Ровность дорожного покрытия может измеряться с помощью профилометров, прицепных приборов типа ПКРС, толчкомеров, нивелиров, реек различных типов.

Наиболее совершенным прибором, применяемым в России, является профилометр ДПП (динамический преобразователь профиля), разработанный в МАДИ под руководством проф. А.А. Хачатурова. Данный прибор в процессе движения позволяет записывать микропрофиль дороги.

В настоящее время для оценки ровности поверхности дорожных покрытий используется показатель, выраженный в см/км (Sn), или международный индекс ровности, выраженный в м/км или мм/м (IRI). Показатели Sn и IRI являются интегральными и оценивают ровность проезжей части автомобильной дороги практически во всем диапазоне дорожных частот, на которые реагирует автомобиль при наиболее часто встречающемся диапазоне скоростей движения.

Ровность измеряется в период наименьшей интенсивности движения на дороге при скорости (50 ± 2) км/ч. При невозможности выдерживания требуемой скорости показания толчкомера следует умножать на поправку:

Скорость движения, км/ч |

30 |

40 |

50 |

60 |

70 |

80 |

Поправочныйкоэффициент |

1,1 |

1,05 |

1,0 |

0,95 |

1,1 |

1,15 |

71

Применение металлических или деревянных реек целесообразно только при оценке ровности участков дорог незначительного протяжения (участки с выбоинами, пучинами, просадками над водопропускными сооружениями, колейностью и т.п.).

Ровность дорожных покрытий является одним из важнейших показателей транспортно-эксплуатационных качеств автомобильных дорог, оказывающих существенное влияние на режим и безопасность движения транспортных потоков. Наличие повреждений покрытия проезжей части, зрительно воспринимаемых водителями в качестве опасных (выбоины, просадки, возвышающие люки и т.п.), заставляют изменять траекторию движения автомобиля, отвлекает внимание от других элементов дорог, значимых с точки зрения безопасности движения. Согласно сведениям официальной статистики аварийности, от10 до 15 % происшествий на дорогах связаны с их неблагоприятным состоянием, вызваны несоответствием показателей ровности покрытия проезжей части установленным требованиям. Исследования, выполненные в ФГУ «РосдорНИИ» (канд. техн. наук В.В. Чванов, инженер Д.А. Стрижевский), позволяют сделать общий вывод о значимом влиянии ровности дорожных покрытий на безопасность движения. Характер такой зависимости неоднозначно проявляется в отдельных диапазонах ухудшения ровности– от первоначального увеличения риска ДТП до стабилизации и последующего уменьшения аварийности в связи с вынужденным снижением скоростей движения автомобилей. Улучшение состояния покрытия по ровности с приведением ее показателей в соответствие рекомендуемым значениям способствует существенному сокращению дорожной аварийности. Исследования показывают, что уменьшение индекса ровности IRI может способствовать снижению риска ДТП до 40 % на многополосных и до 17 % на двухполосных дорогах в зависимостиотисходныхзначенийпоказателейровности(табл. 3.9).

Следует признать необходимым повышение требований к нормам ровности дорожных покрытий с учетом обеспечения безопасности и удобства движения, что одновременно будет способствовать гармонизации отечественных и международных норм ровности, общему сокращению риска ДТП.

72

Таблица 3 . 9

№ |

Уменьшение |

Снижение показателя риска ДТП (%) по типам дорог |

|||

многополосные |

многополосные |

|

|||

п/п |

индекса |

дороги с разделитель- |

дороги без раздели- |

двухполосные |

|

IRI, м/км |

|||||

|

ной полосой |

тельной полосы |

|

||

|

|

|

|||

1 |

От 3 до 2 |

22,7 |

21,4 |

9,0 |

|

2 |

От 4 до 2 |

34,6 |

33,3 |

11,8 |

|

3 |

От 5 до 2 |

38,0 |

37,1 |

14,3 |

|

4 |

От 6 до 2 |

39,3 |

38,8 |

16,7 |

|

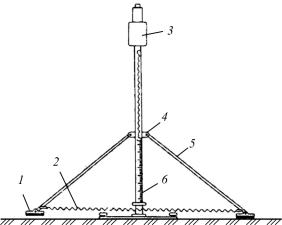

Основной характеристикой степени скользкости дорожных покрытий является коэффициент сцепления. Косвенной оценкой скользкости служит шероховатость поверхности покрытия. Коэффициент сцепления определяется с помощью динамометрических тележек или портативных приборов, а также по длине тормозного пути (рис. 3.8).

Рис. 3.8. Портативный прибор для оценки скользкости покрытия ППК-МАДИ ВНИИБ: 1 – имитатор шин; 2 – пружина; 3 – падающий груз; 4 – муфта; 5 – толкающие тяги; 6 – шкала отсчета коэффициента сцепления

73

Наиболее точные значения получаются при использовании динамометрических прицепов. Измерения динамометрическими прицепами выполняются, как правило, на участках дорог большого протяжения при скорости (60 ± 5) км/ч. При отсутствии динамометрических прицепов степень скользкости дорожных покрытий оценивается методом торможения автомобиля на мокрых покрытиях (табл. 3.10).

Таблица 3 . 1 0

Определение степени скользкости дорожных покрытий

Средняя |

Коэффи- |

Средняя |

Коэффи- |

Средняя |

Коэффици- |

длина тормоз- |

циент |

длина тормоз- |

циент |

длина тормоз- |

ент |

ного пути, м |

сцепления |

ного пути, м |

сцепления |

ного пути, м |

сцепления |

5,8 |

0,76 |

8,5 |

0,52 |

12,2 |

0,36 |

6,1 |

0,72 |

9,2 |

0,48 |

13,0 |

0,34 |

6,9 |

0,64 |

10,0 |

0,44 |

14,7 |

0,30 |

7,9 |

0,64 |

11,0 |

0,40 |

16,9 |

0,26 |

|

|

|

|

20,0 |

0,20 |

Итоговым документом оценки скользкости дорожного покрытия является линейный график коэффициентов сцепления.

Шероховатость поверхности дорожных покрытий измеряют методом песчаного пятна или портативными микропрофилографами. В первом случае устраняется необходимость в применении какоголибо специального оборудования. Для оценки шероховатости покрытия может использоваться метод дистанционного зондирования, разработанный в МАДИ. Этот метод основан на оптическом сканировании поверхности покрытия с помощью цифровых фотокамер. Для обработки снимков применяется цифровой фотограмметрический комплекс РНОТОМОD.

Для обеспечения безопасности движения требуется, чтобы коэффициент сцепления между шиной и влажным покрытием был не менее 0,45 при скорости движения 60 км/ч. Устройство покрытий с шероховатойповерхностьюповышает коэффициент сцеплениядо0,50–0,60.

Все известные способы создания шероховатой поверхности основаны на использовании прочного каменного материала, частицы

74

которого выступают из покрытия и придают ему шероховатость. Наиболее эффективна шероховатость, получаемая путем устройства покрытия из мелкозернистой смеси повышенной скелетности, которая содержит фракции 0–5 мм, полученные при дроблении скальных пород и использовании щебня крупностью 5–10 мм, 10–15 мм. Указанные размеры шероховатости поверхностных обработок являются оптимальными и для ночных условий движения. На таких покрытиях равномерно распределяется яркость по ширине проезжей части, отсутствуют блики, затрудняющие различение препятствий, уменьшает ослепление водителей отраженным светом фар встречных автомобилей. Средняя величина неровностей микропрофиля покрытий на неосвещенных участках должна быть не менее 3–4 мм, для обеспечения сцепления шиныспокрытиемиуменьшенияослепленияв дождливуюпогоду.

Такую поверхность имеет поверхностная обработка из черного щебня крупностью 10–15 мм. Средняя высота неровностей микропрофиля на освещенных участках дорог равна 3 мм, чем создается хорошее сцепление шины с покрытием и высокое зеркальное отражение. Этому значению соответствуют поверхностные обработки из черного щебня с размерами частиц 5–10 мм и асфальтобетон из каркасной смеси (плотные мелкозернистые смеси типа А, щебеночномастичный асфальтобетон).

При ремонтных работах и устройстве усовершенствованных покрытий требуемая шероховатость поверхности может быть достигнута следующими способами:

1)поверхностная обработка;

2)втапливание черного щебня в верхний слой покрытия при его уплотнении;

3)устройство слоев из литых эмульсионно-минеральных смесей (ЛЭМС) по способу «Сларри Сил»;

4)устройство слоев износа из специально подобранных каркасных смесей, в которых скелетная часть состоит из прочных дробленых зерен.

Технология устройства поверхностных обработок, втапливания черного щебня в верхний слой покрытия при его уплотнении, требо-

75

вания к применяемым инертным материалам и органическим вяжущим хорошо известна дорожникам России и регламентирована СНиП 3.06. 03–85, ВСН 38–90.

Устройство тонкослойных холодных покрытий с применением ЛЭМС позволяет восстановить утраченные свойства покрытия в процессе его эксплуатации. В качестве вяжущего в ЛЭМС применяют катионные эмульсии прямого типа классов ЭБК-2 и ЭБК-3 с содержанием битума 60–65 %. Минеральную часть ЛЭМС для устройства тонкослойных покрытий подбирают по типу плотных – она может состоять из смесей фракций 0–3 мм; 0–5 мм; 0–8 мм; 0–11 мм. Следует использовать щебеночные отсевы из трудношлифуемых горных пород марки не ниже 1000. Крупные фракции должны быть преимущественно кубовидной формы. Содержание фракции менее 0,071 мм должно быть в пределах 5–15 %.

Для регулирования времени распада эмульсии применяют цемент марки не ниже 400. Его расход составляет до 2 % от массы каменного материала. Скорость распада эмульсии регулируют с помощью аддитивных добавок, вид которых подбирают в лаборатории (например, 10%-ный раствор сульфата аммония в количестве 0,24–0,36 л/м2. Расход аддитивных добавок зависит от температуры воздуха и может меняться в течение рабочей смены. Для обеспечения лучшего сцепления вяжущего с каменным материалом и снижения расхода аддитивных добавок применяют гашенную известь с расходом до 1,5 % массы каменных материалов.

Значительно большие качественные показатели, наряду с шероховатой поверхностью и обеспечением коэффициента сцепления от 0,50 до 0,65, возможностями восстановления и предупреждения разрушений покрытий автомобильных дорог, показывает технология применения открытых битумоминеральных смесей для устройства тонких (толщиной 2,5 см) макрошероховатых слоев в соответствии с ТУ 218 601–88 РСФСР. Такие смеси содержат более 50 % по объему (55 % по массе) щебня или других каркасных частиц и образуют материал с пористостью, заполняющей каркас части, в 1,5 и более раз превышающей общую пористость материала. Минеральные ма-

76

териалы открытых битумоминеральных смесей: щебень, песок, минеральный порошок. Рекомендуется применять щебень, отвечающий требованиям для асфальтобетона типов А и Б I и II марок в соответствии с ГОСТ 9128–2009. Минеральный порошок должен отвечать требованиям ГОСТ Р 52129–2003.

Смеси подразделяют:

–в зависимости от марок применяемого битума на горячие (с использованием битума марок БНД 90/130, БНД 60/90, БНД 40/60)

итеплые(с использованиембитумамарокБНД 130/200, БНД200/300);

–в зависимости от содержания щебня (% по массе) – на БМО

75/85, БМО 65/75, БМО 55/65;

–в зависимости от максимального размера щебня на крупнозернистые (с размером щебня до 25 мм), среднезернистые (с размером щебня до 20 мм), мелкозернистые (с размером щебня до 10–15 мм);

–в зависимости от значений остаточной пористости после уплотнения на высокой плотности (от 1,5 до 3 %), средней плотности (от 3 до 5 %), малой плотности (от 5 до 7 %).

Эта технология решает одновременно несколько задач:

1) ликвидация деформаций и разрушений покрытий (износ, шелушение, выкрашивание, сдвиги, гребенки, трещины, колейность); 2) восстановление утраченных свойств и сплошности дорожно-

го покрытия; 3) обеспечение водонепроницаемости покрытия;

4) выравнивание поперечных профилей и ровности проезжей части;

5) усиление существующих конструкций (допускается увеличениетолщиныслояиз открытыхбитумоминеральныхсмесей до3,5 см); 6) значительное повышение сцепных качеств, благодаря макрошероховатой структуре поверхности, что чрезвычайно важно для

обеспечения безопасности движения (рис. 3.9, 3.10).

Наиболее показателен опыт применения БМО 65/75 ВП для устройства макрошероховатого слоя дорожного покрытия на автомобильной дороге «Байкал М-53» «Обход г. Иркутска».

77

Рис. 3.9. Слой износа из мелкозернистой открытой битумоминеральной смеси БМО 65/75, высокой плотности (ВП)

Рис. 3.10. Структура поверхности слоя износа из открытых битумоминеральных смесей

78

В состав смеси входили щебень фр. 5–10 мм (67 % от общей массы минеральной части смеси), песок из отсева дробления (30 %), минеральный порошок (3 %) и битум БНД-90/130 (6 %).

Коэффициент сцепления на всем протяжении покрытия составил от 0,60 до 0,65 при требуемом – 0,50.

Таблица 3 . 1 1

Показатели физико-механических свойств уплотненной открытой битумоминеральной смеси БМО 65/75 ВП

Наименование показателя |

Требования |

Фактические |

|

ТУ 218.601–88 |

показатели |

||

|

|||

Водонасыщение, % от объема, не более |

3 |

2,28 |

|

Предел прочности при сжатии МПа, при 200 °С, |

2,0–2,4 |

2,24 |

|

не менее |

|||

|

|

||

Остаточная пористость, % по объему, не более |

8 |

2,37 |

|

Сцепление битума с минеральной частью |

|

выдерживает |

Преимущества применения данной технологии очевидны. Стабильность заданных свойств поверхности покрытия тонких слоев из открытых битумоминеральных смесей, в условиях интенсивной эксплуатации, обеспечивается течение 6 лет, что в конечном итоге делает данную технологию конкурентно способной по сравнению с известными ремонтными технологиями, срок службы которых при интенсивном движении не превышает двух-трех лет.

Кроме того, данная технология позволяет использовать имеющийся у дорожников отечественный парк машин и оборудования и исключает необходимость дополнительного приобретения какоголибо специального оборудования и машин (как правило, зарубежного производства), исключает применение компонентов импортного изготовления при производстве вяжущих материалов. Технология открытых битумоминеральных смесей предоставляет широкие возможности использования минеральных материалов по размерности и ряду, а также применяемых битумов в зависимости от поставленных задач.

79

Для городских магистралей и улиц дополнительные преимущества применения предлагаемой технологии заключаются в том, что не требуется поднятие бордюрных камней, а зачастую, колодцев и дождеприемников при ремонтных работах.

3.5. ОГРАЖДЕНИЯ И НАПРАВЛЯЮЩИЕ УСТРОЙСТВА

Ограждению подлежат участки дорог, расположенные в непосредственной близости от железнодорожных путей, болот, оврагов

игорных ущелий, на крутых склонах местности, на подходах к мостам

ипересечений в разных уровнях, на насыпях выше 3 м, на кривых малых радиусов, на участках с большими продольными уклонами. Опоры путепроводов, мачты освещения и столбы линий связи ограждают, если они расположеныближе 4 мот кромкипроезжей части.

Придорожные ограждения подразделяют на следующие виды:

–сигнальные ограждения, информирующие водителей о границах дорожного полотна и безопасной зоны движения (сигнальные столбики и конуса, устанавливаемые при ремонтных работах для обозначения мест, закрытых для проезда);

–защитные ограждения, предупреждающие попадание на дорогу пешеходов, животных, переносимого ветром снега или песка (снегозащитные заборы, переносные щиты, сетки и т.п.);

–удерживающие, предотвращающие опасность съезда автомобилей с дороги;

–фронтальные ограждения, устанавливаемые перед массивными препятствиями для снижения тяжести последствий ДТП.

В процессе развития конструкций ограждений, устанавливаемых на дорогах, появились следующие их типы: из натянутых тросов, из железобетонных балок. Наиболее широкое распространение получили ограждения из прокатных металлических полос.

По принципу работы различают три типа ограждений: жесткие, работающие как мощная ограждающая балка; полужесткие, способные умеренно деформироваться под действием изгибающих и растя-

80