- •Строительные машины

- •Введение

- •Инструкция по технике безопасности

- •1.3. Порядок проведения работы

- •2.3. Порядок проведения работы

- •3.3. Порядок проведения работы

- •5.3. Порядок проведения работы

- •6.3. Порядок проведения работы

- •7.3. Порядок проведения работы

- •8.3. Порядок проведения работы

- •8.4. Содержание отчета

- •9.3. Порядок проведения работы

- •10.3. Порядок проведения работы

- •11.3. Порядок проведения работы

- •12.3. Порядок проведения работы

- •13.3. Порядок проведения работы

- •14.3. Порядок проведения работы

- •15.3. Порядок проведения работы

- •16.3. Порядок проведения работы

- •16.4. Содержание отчета

- •17.3. Порядок проведения работы

- •17.4. Содержание отчета

- •18.3. Порядок проведения работы

- •18.4. Содержание отчета

- •Лабораторная работа № 19

- •19.3. Порядок проведения работы

- •19.4. Содержание отчета

- •20.3. Порядок проведения работы

- •21.3. Порядок проведения работы

- •21.4. Содержание отчета

- •Библиографический список

- •Оглавление

- •3 94006 Воронеж, ул. 20-летия Октября, 84

3.3. Порядок проведения работы

Определить число зубьев.

Определить модуль и шаг зацепления:

Число n выбираем по табл. 3.1. Шаг зацепления по основной окружности находится по формуле (3.1), модуль ‑ по формуле (3.2). Затем полученный модуль уточняем по ГОСТу, мм.

Шаг

зацепления по делительной окружности

![]() мм.

мм.

Шаг

по основной окружности

![]() мм.

мм.

Определить диаметр делительной окружности , мм.

Определить диаметр основной окружности

мм.

мм.Определить действительную толщину зуба по основной окружности:

,

мм.

,

мм.Определить расчётную толщину зуба по основной окружности:

,

мм.

,

мм.Определить диаметры окружностей выступов и впадин зубчатого колеса при нечётном числе зубьев:

При чётном значении чисел зубьев на колесе DЕ и Di измеряются штангенциркулем непосредственно на колесе. Определенные результаты заносим в табл. 3.4.

Таблица 3.4

Измерение параметров зубчатого колеса

№ измерения |

dОТВ |

L1 |

DЕ |

L2 |

Di |

Расчёт по формуле |

1. |

|

|

|

|

|

|

2. |

|

|

|

|

|

|

3. |

|

|

|

|

|

|

среднее |

|

|

|

|

|

|

Коэффициент высоты головки зуба

3.4. Содержание отчёта

Лабораторная работа №3

Название работы.

Цель работы.

Определение основных параметров зубчатых колёс, предложенных преподавателем, с использованием приведённых выше формул.

Выводы.

Лабораторная работа №4

Изучение конструкции двигателя внутреннего сгорания

4.1. Цель работы

Ознакомиться с конструкцией, принципом действия двигателей внутреннего сгорания, применяемых на автомобилях.

4.2. Общие сведения

Наиболее распространенными энергетическими установками в автомобилях являются двигатели внутреннего сгорания (ДВС), которые подразделяют на двух- и четырехтактные карбюраторные и дизельные.

Конструктивные параметры, по которым рассчитывается поршневой двигатель, – диаметр цилиндра, ход поршня и число цилиндров.

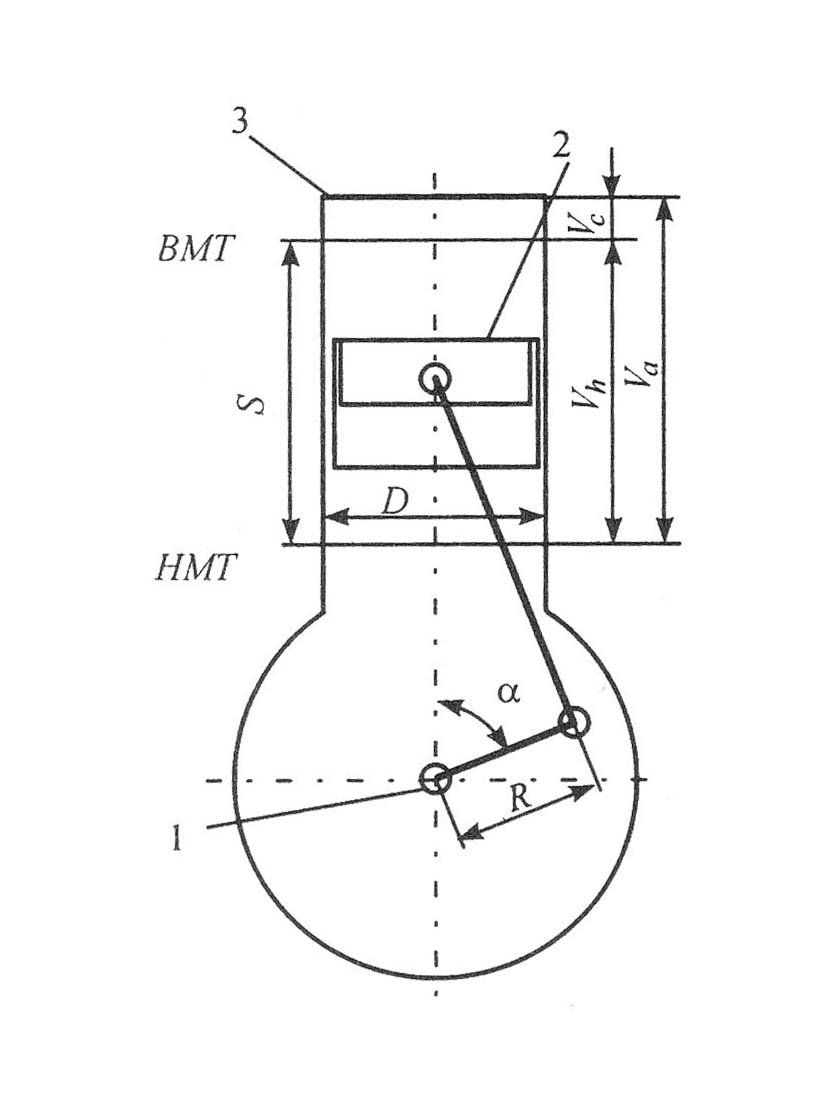

Поршень 2 (рис. 4.1) при одном обороте коленчатого вала 3 двигателя делает один ход вниз и один ход вверх. Направление движения поршня в цилиндре 1 изменяется в двух крайних точках, называемых мёртвыми, так как в них скорость поршня равна нулю. Соответственно крайнее верхнее положение называется «верхняя мёртвая точка» (ВМТ), а крайнее нижнее – «нижняя мёртвая точка» (НМТ).

Рис 4.1. Схема для определения основных параметров двигателя

Ходом поршня S называют расстояние от ВМТ до НМТ:

![]() ,

(4.1)

,

(4.1)

где R – радиус кривошипа.

Рабочий объём цилиндра находится по формуле

![]() , (4.2)

, (4.2)

где D – диаметр цилиндра.

Рабочим объёмом двигателя называют сумму всех рабочих объёмов цилиндров многоцилиндрового двигателя.

Объём цилиндра над поршнем, находящимся в ВМТ, называется «объём камеры сгорания» VС.

Общий объем цилиндра – это сумма объемов рабочего и камеры сгорания.

Степень сжатия определяется по формуле

![]() .

(4.3)

.

(4.3)

Степень сжатия является безразмерной величиной, показывающей, во сколько раз уменьшается объём смеси или воздуха, находящихся в цилиндре, при перемещении поршня от НМТ к ВМТ.

Автомобильные двигатели, работающие на бензине (карбюраторные двигатели), имеют степень сжатия 6…10,5, на газе ‑ 7…9, а дизели – 15…20. КПД карбюраторных двигателей – 0,25…0,30; дизеля – 0,3…0,45.

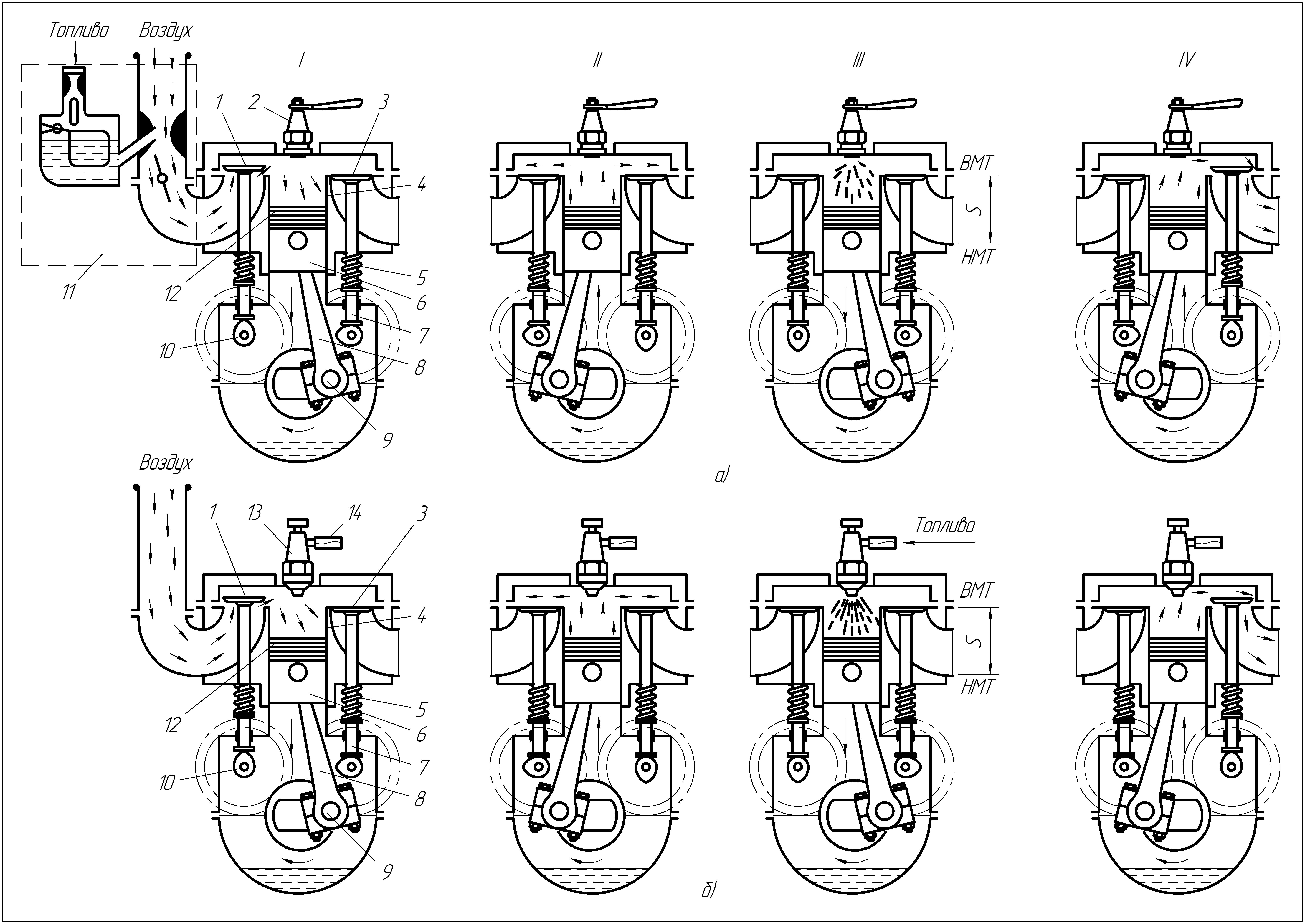

Схемы действия четырехтактных двигателей внутреннего сгорания представлены на рис. 4.2.

Рис. 4.2. Схема четырехтактных двигателей внутреннего сгорания:

а – карбюраторного; б – дизельного; I – всасывание; II – сжатие; III – рабочий ход;

IV – выхлоп; 1 – впускной клапан; 2 – свеча зажигания; 3 – выпускной клапан; 4 – цилиндр; 5 – пружина; 6 – поршень; 7 – толкатель; 8 – шатун; 9 – коленчатый вал;

10 – кулачковый распределительный вал; 11 – карбюратор; 12 – поршневые кольца;

13 – форсунка; 14 – топливопровод

Первый такт работы карбюраторного двигателя (I) – всасывание рабочей смеси. Рабочая смесь – смесь распыленного топлива с воздухом в весовом отношении 1/10…1/13 – из карбюратора засасывается в цилиндр во время движения поршня из ВМТ в НМТ.

Второй такт (II) – сжатие – происходит во время движения поршня вверх при закрытых клапанах.

Третий такт (III) – рабочий ход – при воспламенении смеси от электрической искры в свече зажигания.

Четвертый такт (IV) – выпуск отработавших газов – во время движения поршня вверх при открытом выпускном клапане. Открытие и закрытие соответствующих клапанов осуществляется газораспределительным механизмом, кинематически связанным с коленчатым валом двигателя.

В отличие от карбюраторного двигателя в дизель при первом такте всасывается чистый воздух, сжимаемый во втором такте. В результате сжатия до 4…6 МПа происходит нагрев воздуха до температуры 600…800 0С. Третий – рабочий ход – происходит после впрыска через форсунку дизельного топлива под давлением около 13…18 МПа. Полученная таким образом рабочая смесь самовоспламеняется. Четвертый такт дизеля аналогичен четвертому такту карбюраторного. Топливо подается топливным насосом, кинематически связанным с коленчатым валом.

Основные узлы и системы ДВС и их назначение:

Блок цилиндров – чугунный корпус, является основой для всех остальных систем.

Головка блока цилиндров – сложная отливка из чугуна или алюминиевых сплавов.

Кривошипно-шатунный механизм (КШМ) – предназначен для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала двигателя.

Механизм газораспределения – предназначен для пуска горючей смеси

(для карбюраторных двигателей) и воздуха (для дизельных двигателей) и выпуска отработавших газов.

Система питания двигателя – предназначена для приготовления горючей смеси и подачи в карбюраторных двигателях или подачи топлива в дизельных двигателях.

Система смазки – предназначена для подводки масла к трущимся деталям для уменьшения сил трения и износа, а также отвода тепла от деталей и продуктов износа.

Система охлаждения – предназначена для создания оптимального теплового режима двигателя.

Система пуска – предназначена для создания требуемой начальной частоты вращения коленчатого вала двигателя.

Система зажигания – предназначена для принудительного воспламенения горючей смеси в цилиндрах.

Каждый ДВС имеет внешнюю характеристику, т.е. кривые, отражающие зависимость крутящего момента МКР, мощности двигателя Nе, часового Gе и удельного расхода топлива qе, в функции частоты вращения коленчатого вала 1 (рис. 4.3).

Рис. 4.3. Внешняя характеристика двигателя внутреннего сгорания

Основные показатели

этой характеристики: Мен

– номинальный крутящий момент двигателя;

Ме

max

– максимальный крутящий момент двигателя;

Nе

max

– максимальная мощность двигателя;

Gен

– номинальный часовой расход топлива;

Gех

– часовой расход топлива на холостом

ходу;

![]() – частота вращения вала при максимальном

крутящем моменте двигателя;

– частота вращения вала при максимальном

крутящем моменте двигателя;

![]() – номинальная частота вращения вала,

– номинальная частота вращения вала,

![]() – максимальная частота вращения вала

при

– максимальная частота вращения вала

при

![]() .

.

4.3. Порядок проведения работы

4.3.1. Изучить принцип действия и последовательность работы цилиндра ДВС.

4.3.2. Используя имеющееся лабораторное оборудование, модели, плакаты, изучить устройство и принцип работы систем двигателя.

4.3.3. Используя разрез двигателя автомобиля ВАЗ-2101 и формулы (4.1)-(4.3), определить рабочий объём и степень сжатия двигателя.

4.4. Содержание отчёта

Лабораторная работа №4

1. Название работы.

2. Цель работы.

3. Принцип работы четырехтактного карбюраторного и дизельного двигателя автомобиля.

4. Описание конструкции систем питания, охлаждения, смазки, зажигания и пуска.

5. Определение рабочего объёма и степени сжатия двигателя.

6. Выводы.

Лабораторная работа № 5

Устройство и классификация ходового оборудования

строительных машин

5.1. Цель работы

Изучить различные виды ходового оборудования строительных машин. Ознакомиться с основными параметрами, характеризующими взаимодействие ходовой части с опорной поверхностью при движении.

5.2. Общие сведения

Ходовая часть – это совокупность элементов шасси, образующих ходовую тележку самоходных и прицепных машин. Она предназначена для передвижения машин, передачи нагрузки на опорную поверхность, обеспечения устойчивости машин, реализации тягового усилия через движитель. Движителем называют устройство, преобразующее энергию силовой установки в движение машины: у автомобиля это ведущие колеса, у гусеничного трактора – гусеничные тележки и т. д.

Для строительных машин характерными является пневмоколесный, гусеничный и рельсовый ход.

Пневмоколесный ход наряду с высокой универсальностью обеспечивает хорошую маневренность, высокие скорости передвижения и проходимость.

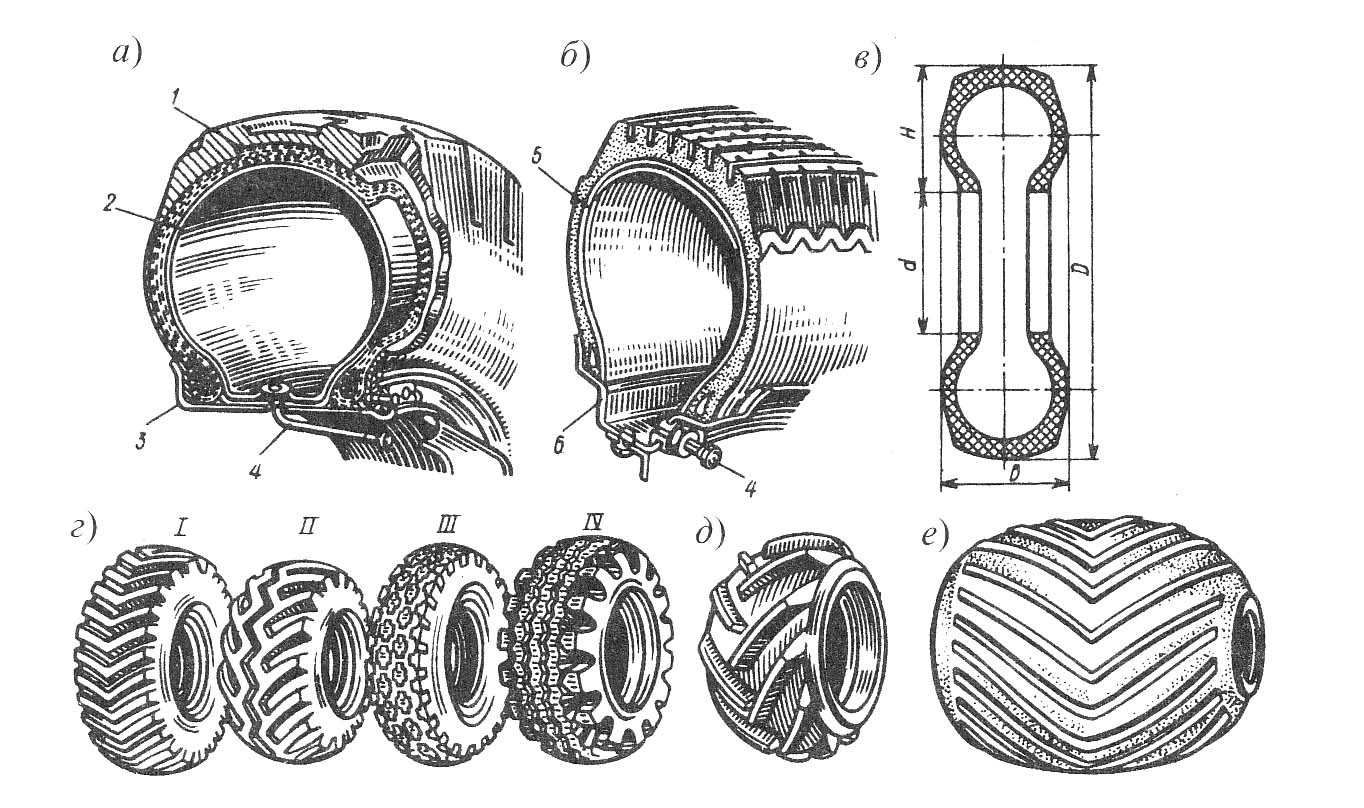

Основным элементом пневмоколесных ходовых частей является пневматическая шина (рис. 5.1).

По конструкции шины бывают диагональные и радиальные, шины высокого (0,5…0,7 МПа) и низкого (0,12…0,35 МПа) давления. В зависимости от соотношения Н/В различают шины обычные (Н/В = 0,9…1,1), широкопрофильные (Н/В = 0,4…0,9), арочные (Н/В = 0,3…0,4) (рис. 5.1, д) и пневмокатки (Н/В = 0,2…0,30) (рис. 5.1, е).

Рис. 5.1. Пневматические шины:

а – камерная; б – бескамерная; в – основные размеры шины;

г – типы рисунков протекторов; д – арочная; е – пневмокаток; 1 – покрышка;

2 – камера; 3 – ободная лента; 4 – вентиль; 5 – полость покрышки; 6 – обод колеса

У обычной шины

наружный диаметр D

связан с высотой Н

и диаметром обода

![]() зависимостью

зависимостью

![]() .

(5.1)

.

(5.1)

Шины диаметром свыше 1,5 м называют крупногабаритными. Маркировку шин наносят на боковины двумя числами. Например: 14,00-20. Первое число характеризует ширину профиля В, а второе ‑ внутренний диаметр (или посадочный диаметр) в дюймах.

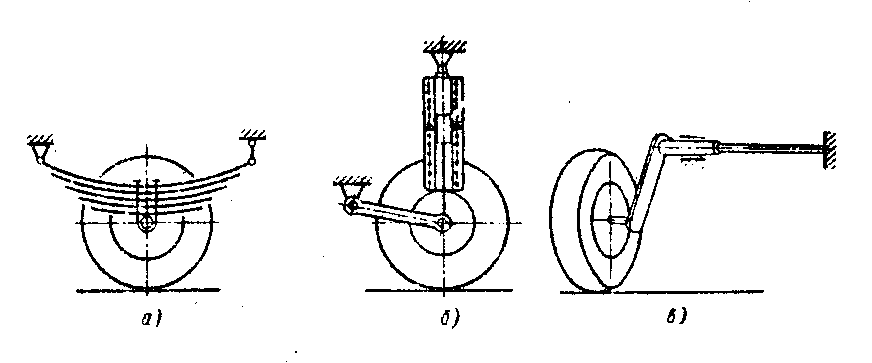

В пневмоколесные ходовые части входят элементы подвески (рис. 5.2).

Рис. 5.2. Упругие подвески:

а – рессорная; б – пружинная; в – торсионная

Упругие подвески предназначены для снижения динамических нагрузок, действующих на раму машины при передвижении.

Гусеничное ходовое оборудование по сравнению с пневмоколесным имеет большую поверхность опоры, что обеспечивает лучшее сцепление с грунтом, повышенную проходимость в условиях бездорожья и слабонесущих грунтов. Удельное давление на грунт гусеничного хода 0,04…0,1 МПа.

К недостаткам гусеничного хода следует отнести сложность конструкции, интенсивность износа, большую массу (до 40 % общей массы машины), малые транспортные скорости.

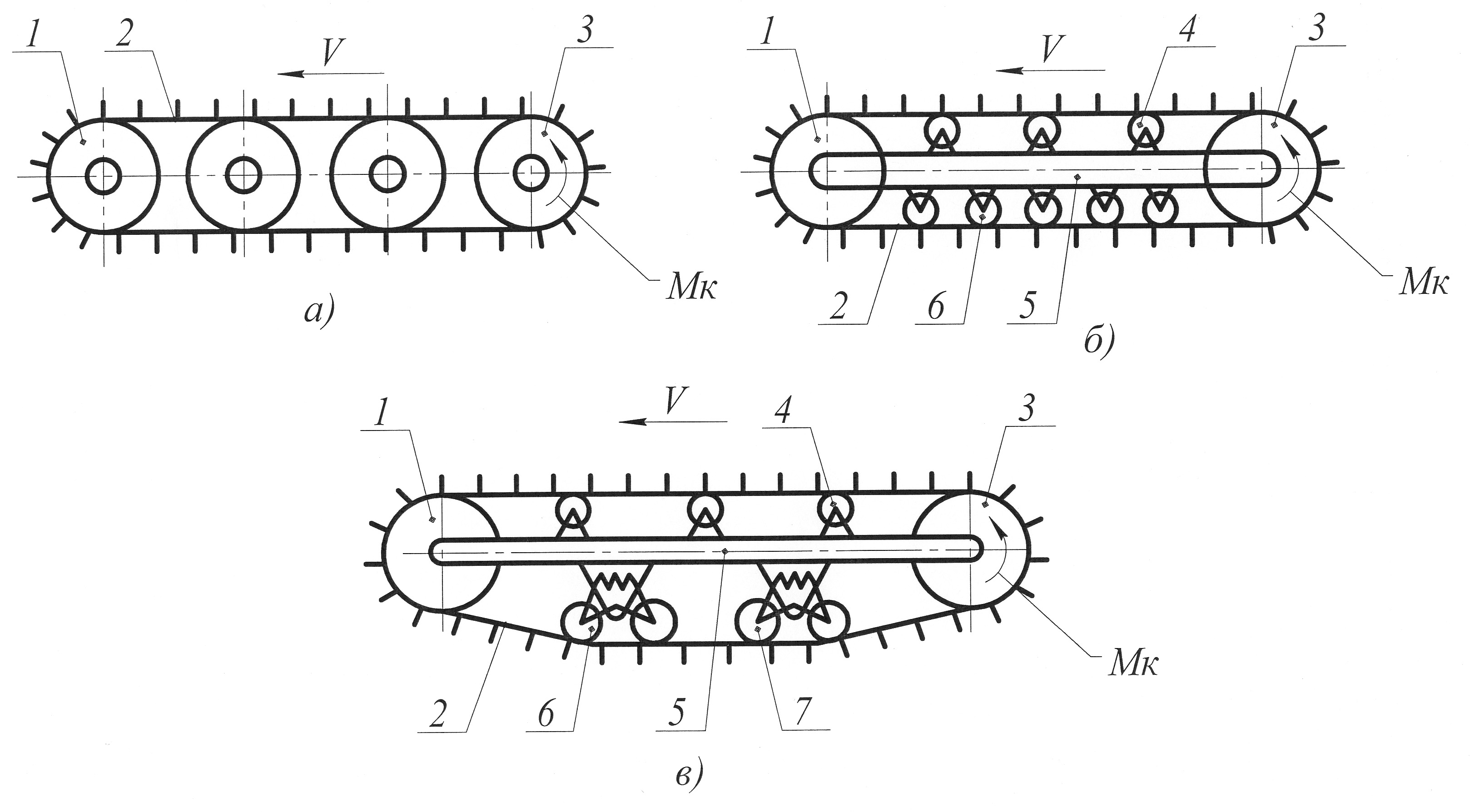

Разновидности гусеничного хода и их устройство показаны на рис. 5.3.

Рис. 5.3. Гусеничный ход:

а – жесткий малоопорный; б – жесткий многоопорный; в – упругобалансирный;

1 – направляющее колесо; 2 – гусеница; 3 – ведущее колесо; 4 – поддерживающие катки;

5 – рама гусеничной тележки; 6 – опорные катки; 7 – балансир с упругим элементом

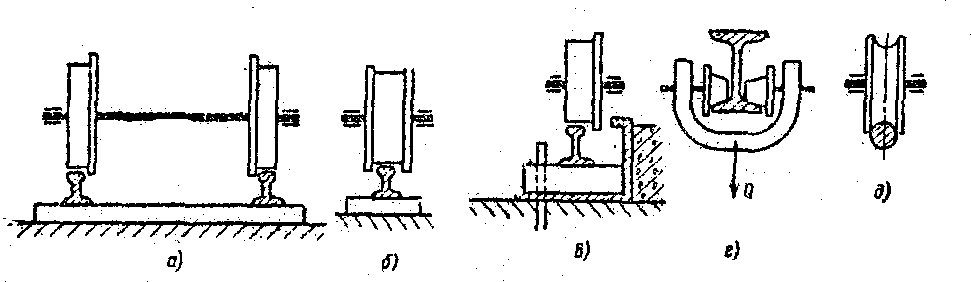

Рельсовый ход характеризуется простотой конструкции, надежностью и долговечностью. Рельсовый ход применяют для различных кранов (башенных, мостовых, козловых). Недостатками рельсового хода являются малая маневренность, ограничение уклона пути, необходимость укладки рельсовых путей. На рис. 5.4 показаны различные виды рельсового хода.

Рис. 5.4. Рельсовый ход:

а – вагонная ось с одноребордными колесами; б – двухребордное колесо (крановое);

в – рельсформа; г – монорельс с грузовой тележкой; д – канатный монорельс

По назначению колеса разделяются на ведущие и ведомые. В результате взаимодействия ведущего колеса с опорной поверхностью крутящий момент, подводимый от двигателя к движителю, преобразуется в силу тяги. Ведомое колесо является только поддерживающим элементом и вращается при движении машины под действием толкающей силы, приложенной к оси колеса. При перекатывании колес возникают сопротивления, которые вызваны как деформацией опорной поверхности, так и деформацией шины.

Приложенный к ведущему колесу крутящий момент определяется:

![]() , (5.2)

, (5.2)

где

![]() – крутящий момент на валу двигателя,

кН·м;

– крутящий момент на валу двигателя,

кН·м;

![]() ,

,

![]() – передаточное число и КПД трансмиссии.

– передаточное число и КПД трансмиссии.

Для характеристики

взаимодействия ходового оборудования

с опорной поверхностью используют

коэффициенты сопротивления качению

![]() и коэффициент сцепления

и коэффициент сцепления

![]() .

.

![]() ;

(5.3)

;

(5.3)

![]() ,

(5.4)

,

(5.4)

где

![]() – сила сопротивления качению, кН;

– сила сопротивления качению, кН;

![]() –

максимальная сила тяги движителя, кН;

–

максимальная сила тяги движителя, кН;

![]() – вертикальная нагрузка на ведущее

колесо, кН.

– вертикальная нагрузка на ведущее

колесо, кН.

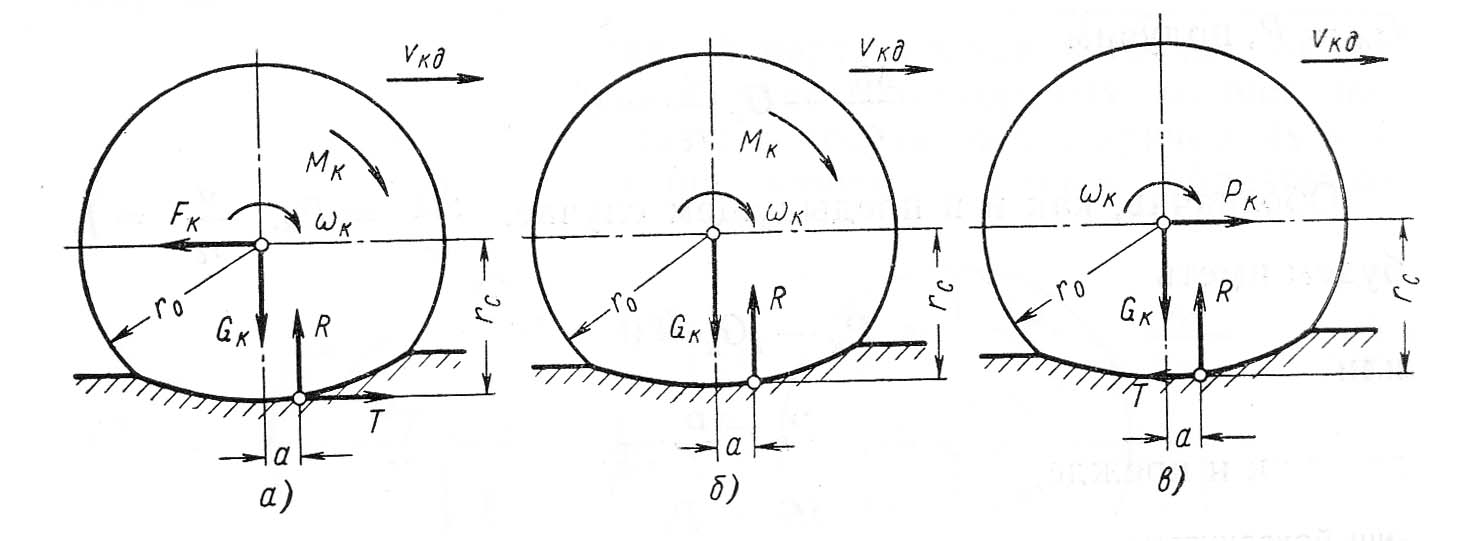

На рис. 5.5 представлены схемы сил, действующих на колесо при работе в различных режимах.

Рис. 5.5. Схемы сил, действующих на колесо:

а – «ведущее колесо»; б – «свободное колесо»; в – «ведомое колесо»

Для обеспечения

качения к движителю подведен крутящий

момент

![]() .

Равнодействующая элементарных реактивных

сил, возникающих в результате взаимодействия

шины и опорной поверхности, обозначена

через

.

Равнодействующая элементарных реактивных

сил, возникающих в результате взаимодействия

шины и опорной поверхности, обозначена

через

![]() ;

её вертикальная и горизонтальная

составляющие обозначены

;

её вертикальная и горизонтальная

составляющие обозначены

![]() и

и

![]() .

При этом

.

При этом

![]() и

и

![]() .

.

Уравнение равновесия колесного движителя:

![]() , (5.5)

, (5.5)

где

![]() – силовой радиус колесного движителя,

м;

– силовой радиус колесного движителя,

м;

![]() – снос реакции приложения силы

,

м.

– снос реакции приложения силы

,

м.

Разделив обе части уравнения на , получим

![]() ,

(5.6)

,

(5.6)

где

![]() – отношение, представляющее собой

окружную силу

– отношение, представляющее собой

окружную силу

![]() ;

;

![]() –

принят как коэффициент сопротивления

качению.

–

принят как коэффициент сопротивления

качению.

Тогда, обозначив

![]() и

и

![]() ,

получим

,

получим

![]() .

(5.7)

.

(5.7)

Таким образом, окружная сила колесного движителя в режиме «ведущего колеса» равна сумме силы тяги и силы сопротивления качению.

Тяговые и экономические качества колесных и гусеничных машин для любых режимов работы наиболее полно оцениваются с помощью тяговых характеристик, представляющих собой графическое выражение выходных тяговых параметров машин. К таким параметрам относят:

1) коэффициент

буксования колесного движителя

![]() :

:

%,

(5.8)

%,

(5.8)

где

![]() ,

,

![]() ,

,

![]() – коэффициенты, зависящие от типа шин,

рисунка протектора, давления воздуха

в шине, состояния и влажности грунта

(табличные величины);

– коэффициенты, зависящие от типа шин,

рисунка протектора, давления воздуха

в шине, состояния и влажности грунта

(табличные величины);![]() – нормальная реакция грунта на ведущих

колесах

– нормальная реакция грунта на ведущих

колесах

![]() ,

кН;

– текущее значение силы тяги, кН;

,

кН;

– текущее значение силы тяги, кН;

2) действительную

скорость машины

![]() :

:

![]() ,

км/ч, (5.9)

,

км/ч, (5.9)

где

![]() – частота вращения вала ДВС, об/мин;

– передаточное число трансмиссии на

соответствующей передаче;

– частота вращения вала ДВС, об/мин;

– передаточное число трансмиссии на

соответствующей передаче;

![]() – текущее значение коэффициента

буксования в зависимости от

– текущее значение коэффициента

буксования в зависимости от

![]() ;

;

3) тяговую мощность

колесного движителя

![]() :

:

![]() ,

кВт; (5.10)

,

кВт; (5.10)

4) тяговый коэффициент полезного действия:

![]() , (5.11)

, (5.11)

где

![]() –

мощность двигателя внутреннего сгорания,

кВт;

–

мощность двигателя внутреннего сгорания,

кВт;

5) удельный расход топлива:

![]() ,

г/(кВт·ч). (5.12)

,

г/(кВт·ч). (5.12)