- •Строительные машины

- •Введение

- •Инструкция по технике безопасности

- •1.3. Порядок проведения работы

- •2.3. Порядок проведения работы

- •3.3. Порядок проведения работы

- •5.3. Порядок проведения работы

- •6.3. Порядок проведения работы

- •7.3. Порядок проведения работы

- •8.3. Порядок проведения работы

- •8.4. Содержание отчета

- •9.3. Порядок проведения работы

- •10.3. Порядок проведения работы

- •11.3. Порядок проведения работы

- •12.3. Порядок проведения работы

- •13.3. Порядок проведения работы

- •14.3. Порядок проведения работы

- •15.3. Порядок проведения работы

- •16.3. Порядок проведения работы

- •16.4. Содержание отчета

- •17.3. Порядок проведения работы

- •17.4. Содержание отчета

- •18.3. Порядок проведения работы

- •18.4. Содержание отчета

- •Лабораторная работа № 19

- •19.3. Порядок проведения работы

- •19.4. Содержание отчета

- •20.3. Порядок проведения работы

- •21.3. Порядок проведения работы

- •21.4. Содержание отчета

- •Библиографический список

- •Оглавление

- •3 94006 Воронеж, ул. 20-летия Октября, 84

16.3. Порядок проведения работы

16.3.1. Используя плакаты, альбомы, действующую модель дробилки и диапозитивы, изучить назначение и общее устройство щековой дробилки со сложным движением щеки.

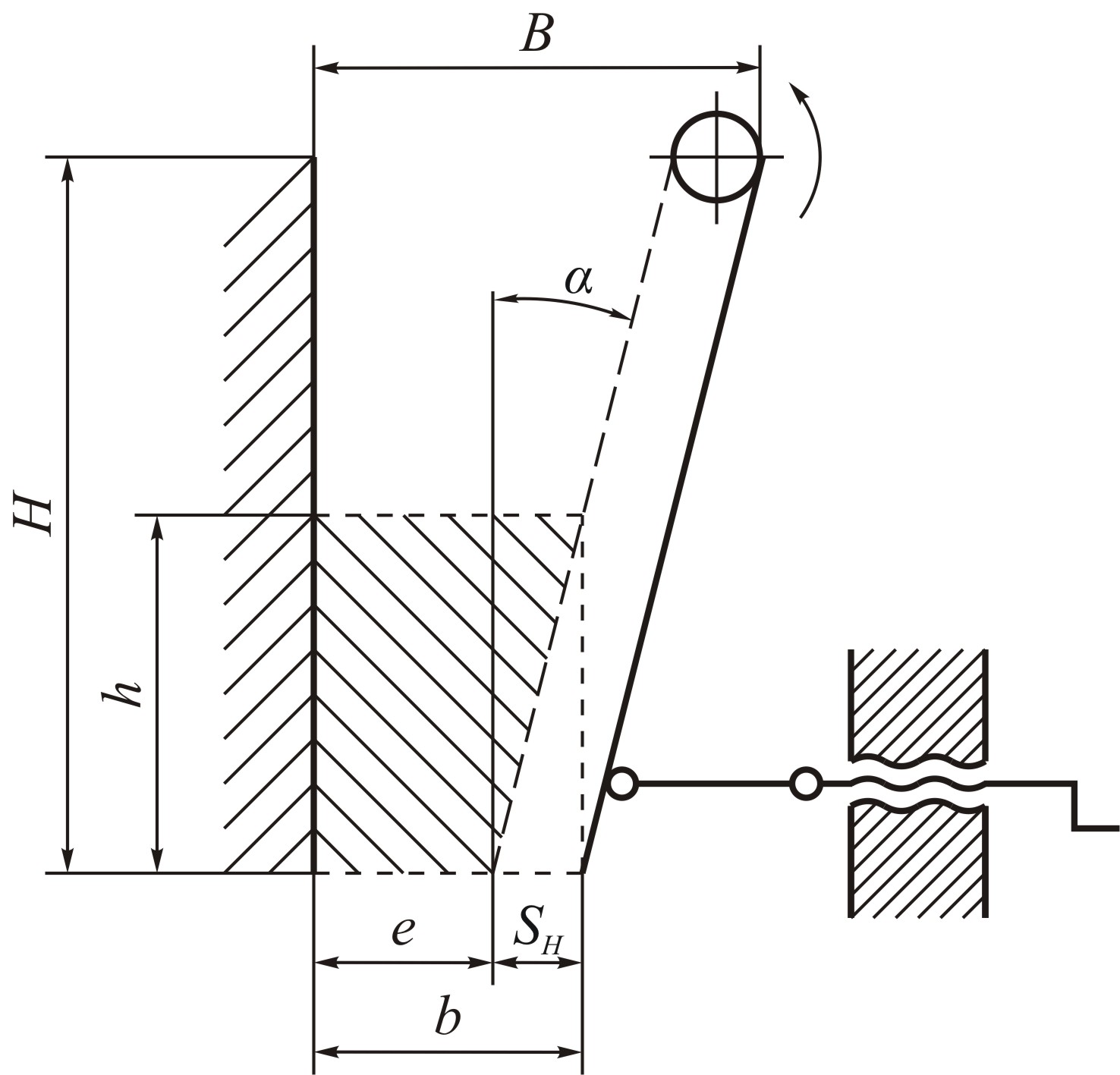

16.3.2. В соответствии с расчетной схемой (рис. 16.2) определить следующие параметры щековой дробилки, используя действующую модель дробилки:

Рис. 16.2. Расчетная схема щековой дробилки

1) размеры зева В×L, В – ширина зева; L – длина зева. Высота камеры дробления Н;

2) размер разгрузочной щели е при сомкнутом положении щек и размер b при максимальном удалении подвижной щеки от неподвижной;

3) величину хода SН подвижной щеки в нижней части по формуле

![]() ,

,

где b – размер разгрузочного отверстия дробилки при максимальном удалении подвижной щеки от неподвижной;

4) высоту камеры дробления Н путем замера на модели;

5) угол захвата α с учетом ранее полученных данных по формуле

![]() ,

,

откуда

![]() ;

;

6) частоту вращения n эксцентрикового вала дробилки исходя из числа оборотов вала электродвигателя nдв и передаточного числа клиноременной передачи i:

![]() ;

;

7) объем призмы материала V, выпадающего из дробилки, за один отход подвижной щеки:

![]() ,

,

где F – площадь поперечного сечения призмы измельченного материала, выпадающего через разгрузочное отверстие дробилки:

![]() ;

;

h – высота призмы выпадающего материала,

![]() .

.

Тогда

![]() ;

;

8) техническую производительность щековой дробилки, (м3/ч):

![]() ,

,

где μ – коэффициент, учитывающий разрыхление материала,

μ = 0,3…0,65;

n – частота вращения эксцентрикового вала, об/мин;

9) фактическую производительность дробилки путем замера объема материала, вышедшего из дробилки при ее работе в течение одной минуты. Полученные значения технической и фактической производительности необходимо сравнить и дать оценку;

10) мощность привода дробилки по эмпирической зависимости, кВт:

![]() ,

,

где B и L – ширина и длина зева дробилки, см.

16.4. Содержание отчета

Лабораторная работа №16

1. Название работы.

2. Цель работы.

3. Краткое описание общего устройства и назначения щековых дробилок с изображением схемы конструкции модели дробилки и кинематической схемы щековой дробилки с обозначением основных элементов.

4. Расчет основных параметров дробилки и построение графической зависимости производительности ПТ от ширины разгрузочной щели дробилки е в пределах 10, 15, 20, 25 и 30 мм. Для этих же условий расчет степени измельчения щековой дробилки.

5. Выводы.

Лабораторная работа № 17

Изучение конструкций, принципа работы

и определение основных параметров валковой дробилки

17.1. Цель работы

Целью работу является изучение конструкции, области применения и определение основных параметров двухвалковой дробилки.

17.2. Общие сведения

Валковые дробилки измельчают материал путем раскалывания, раздавливания и истирания в пространстве между вращающимися навстречу друг другу валками. Рабочие поверхности валков выполняются с гладкой или рифленой поверхностями. При гладкой поверхности валков происходит раздавливание и истирание материала, при рифленой – раскалывание. Дробилки предназначены в основном для мелкого дробления материалов средней прочности, а также вязких горных пород, склонных к налипанию, и используются на окончательной стадии дробления в передвижных дробильно-сортировочных установках.

Отечественная промышленность выпускает валковые дробилки с гладкими и рифлеными валками от 400 до 1500 мм и шириной, составляющей 40-100% диаметра. Их производительность колеблется от 10 до 100 м3/ч.

Крупность продукта

дробления зависит от размера выходной

щели между валками и типа рабочей

поверхности валков. Для приготовления

щебня размером 25 мм

обычно используют гладкие валки; для

щебня размером 40 мм

и более – рифленые валки. Втягивание

материала между валками обеспечивается

при определенном соотношении диаметра

валков Dв

к размеру кусков исходного материала

Dmax.

Для гладких валков

![]() ,

для рифленых валков

,

для рифленых валков

![]() .

.

В валковой дробилке (рис. 17.1) вращение от электродвигателя клиноременной передачей сообщается приводному валу 1, от которого зубчатой передачей 2 – валку, который не имеет продольного перемещения 3, размещенному в роликовых подшипниках, закрепленных на раме.

Pиc. 17.1. Кинематическая схема валковой дробилки

Зубчатые колеса 4 с удлиненными зубьями передают вращение на валок 5, который имеет продольное перемещение, установленный в подвижных подшипниках с предохранительными пружинами 7. Необходимое усилие дробления обеспечивается затяжкой этих пружин при помощи винта 6. Зазор между валками изменяется сменными регулировочными прокладками 10. При попадании между валками недробимого материала подвижный валок отходит, сжимая пружины. Если куски недробимого материала имеют значительна размеры и отхода валка недостаточно для их выпадения, то срезаются полушайбы 8 предохранительного устройства.

Дробящие валки изготовляют со сменной рабочей поверхностью (бандажами) из марганцовистой стали, которые могут быть выполнены гладкими, рифлеными и зубчатыми, в зависимости от необходимого гранулометрического состава готового продукта.