- •Строительные машины

- •Введение

- •Инструкция по технике безопасности

- •1.3. Порядок проведения работы

- •2.3. Порядок проведения работы

- •3.3. Порядок проведения работы

- •5.3. Порядок проведения работы

- •6.3. Порядок проведения работы

- •7.3. Порядок проведения работы

- •8.3. Порядок проведения работы

- •8.4. Содержание отчета

- •9.3. Порядок проведения работы

- •10.3. Порядок проведения работы

- •11.3. Порядок проведения работы

- •12.3. Порядок проведения работы

- •13.3. Порядок проведения работы

- •14.3. Порядок проведения работы

- •15.3. Порядок проведения работы

- •16.3. Порядок проведения работы

- •16.4. Содержание отчета

- •17.3. Порядок проведения работы

- •17.4. Содержание отчета

- •18.3. Порядок проведения работы

- •18.4. Содержание отчета

- •Лабораторная работа № 19

- •19.3. Порядок проведения работы

- •19.4. Содержание отчета

- •20.3. Порядок проведения работы

- •21.3. Порядок проведения работы

- •21.4. Содержание отчета

- •Библиографический список

- •Оглавление

- •3 94006 Воронеж, ул. 20-летия Октября, 84

19.3. Порядок проведения работы

19.3.1. Используя плакаты, альбомы и действующую модель наклонного инерционного виброгрохота, изучить назначение, общее устройство и принцип работы виброгрохотов.

19.3.2. Начертить конструктивную схему модели грохота с обозначением основных узлов и деталей, нанести линейные размеры рабочих органов (сит) и размеры ячеек сит.

19.3.3. Определить путем замеров и расчета следующие параметры действующей модели виброгрохота:

1) частоту колебаний короба грохота n, предварительно найдя передаточное число клиноременной передачи и приняв число оборотов электродвигателя по его технической характеристике. Частота колебаний короба равна числу оборотов дебалансного вала;

2) фактическую производительность виброгрохота за 5 мин. чистой работы машины и техническую по формуле

![]() ,

,

где q – удельная производительность грохота для определенного размера отверстий сит, м3/ч·м2;

F – площадь грохочения, м2;

К1 – коэффициент, учитывающий угол наклона грохота, для горизонтального грохота,

К1 = 1,0;

К2 – коэффициент, учитывающий процентное содержание нижнего класса в исходном материале;

К3 – коэффициент, учитывающий содержание в нижнем классе зерен размером меньше половины размера отверстия сита,

m – коэффициент, учитывающий неравномерность питания и зернового состава материала, форму зерен и тип грохота.

19.4. Содержание отчета

Лабораторная работа №19

1. Название работы.

2. Цель работы.

3. Краткое описание области применения и устройства вибрационного инерционного грохота.

4. Схема грохота с обозначением основных элементов конструкции.

5. Замерить и рассчитать основные параметры действующей модели вирогрохота и определить его производительность при размере отверстий в свету 5,7; 10 и 14 мм, при соответствующих q = 12; 16; 23 и 32 м3/ч·м2; К1 = 0,45; 0,5; 0,56 и 0,61; К2 = 0,58; 0,66; 0,76 и 0,84; К3 = 0,63; 0,72; 0,82 и 0,91 и прочих постоянных параметрах. Построить зависимость производительности от размера отверстий в свету.

6. Выводы.

Лабораторная работа № 20

Изучение устройства, работы и компоновочных схем

передвижных дробильно-сортировочных установок

20.1. Цель работы

Целью работы является изучение конструкций, принципа действия и компоновочных схем передвижных дробильно-сортировочных установок (ПДСУ).

20.2. Общие сведения

Дробильно-сортировочные установки разделяют на стационарные и передвижные. Последние наиболее применимы в дорожном эродромном строительстве. Они представляют собой комплект дробильно-сортировочного и транспортирующего оборудования, установленного на самоходных, прицепных платформах на пневмоколесном ходу. Все агрегаты ПДСУ снабжены площадками для обслуживания и винтовыми домкратами, на которые они опираются при эксплуатации. Управление оборудованием, как правило, дистанционное с общего пульта, смонтированного в кабине агрегата управления. Последний снабжен кондиционером, обогревателями и осветителями. Кабина защищает оператора от воздействия шумов, пыли и вибрации.

Передвижные дробильно-сортировочные установки по производительности подразделяются на три основные группы: малой (до 12 т/ч), средней (до 50 т/ч) и большой (более 50 т/ч) производительности.

ПДСУ малой производительности применяется при ремонте и строительстве автомобильных дорог местного значения. Конструкцию установки с одностадийным дроблением в замкнутом цикле рассмотрим на примере ПДСУ СМД-106 (рис. 20.1).

Рис. 20.1. Схема ПДСУ СМД-106

Предназначенный для дробления и сортировки материал загружается в бункер 1, откуда лотковым питателем 2 подается в щековую дробилку 3. Питатель снабжен просеивающей решеткой 4 для предварительного грохочения перед дробилкой. Измельченный в дробилке и прошедший через колосниковый грохот материал по ленточному конвейеру 5 поступает на двухситный виброгрохот 6. Материал, сошедший с верхнего сита, направляется на доизмельчение в дробилку, а остальной разделяется на ситах по фракциям и подается в бункер 7 для готовой продукции. Все вышеперечисленное оборудование расположено на раме, снабженной пневмоколесными тележками. В процессе работы рама опирается на домкраты, так как эластичность пневмоколесного хода вызывает нежелательную вибрацию.

На рис. 20.2 и 20.3 представлены схемы технологического процесса двухстадийного и трехстадийного дробления каменных материалов на щебень.

Передвижные дробильно-сортировочные установки изготовляют как с приводом от двигателей внутреннего сгорания, устанавливаемых автономно на каждом агрегате, так и с многомоторным электрическим приводом.

Производительность ПДСУ определяется согласованной работой отдельных агрегатов, увязанных по производительности.

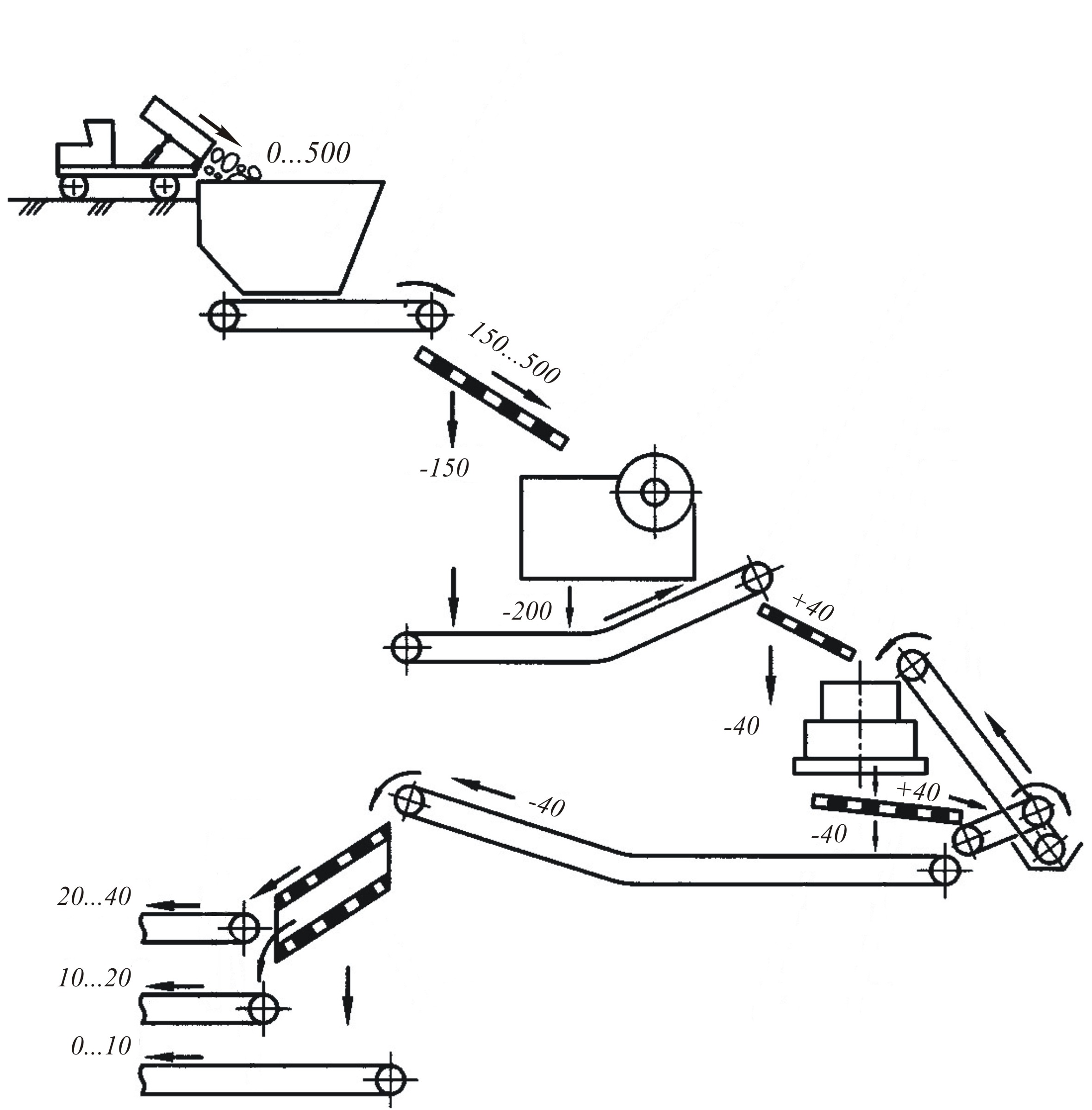

Рис. 20.2. Схема технологического процесса двухстадийного дробления

каменных материалов на щебень

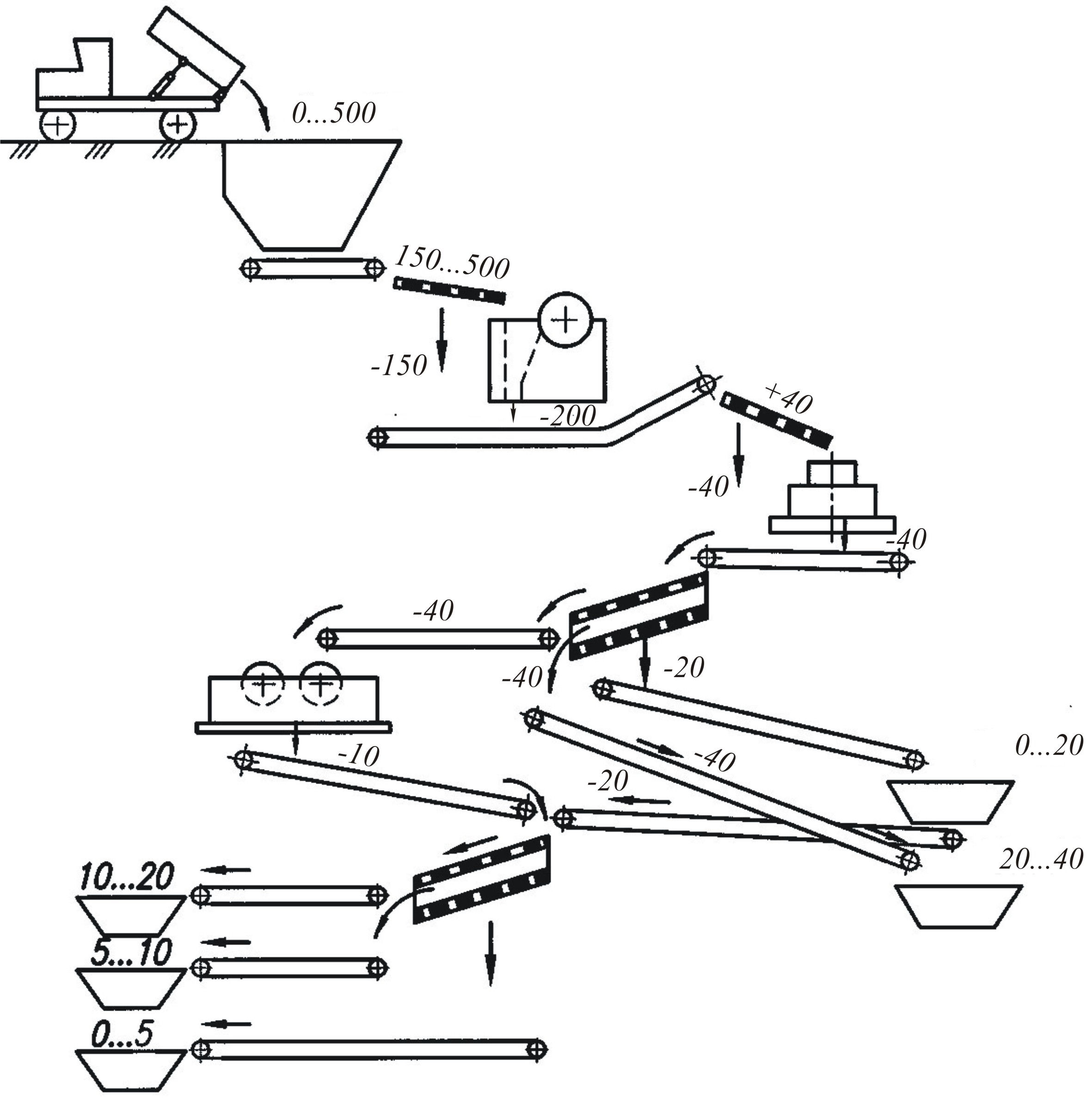

Рис. 20.3. Схема технологического процесса трехстадийного дробления

каменных материалов на щебень