Учебное пособие 800628

.pdf

УДК 66.094.258

ДИНАМИЧЕСКАЯ МОДЕЛЬ И УПРАВЛЕНИЕ РЕАКТОРОМ ДЕГИДРИРОВАНИЯ

О.Г. Неизвестный Воронежский государственный технический университет

Выполнен системный анализ первой ступени реактора дегидрирования этилбензола как объекта управления. Синтезирована математическая модель, описывающая динамику протекания химического процесса при различных начальных значениях объемной скорости подачи сырья. На базе среды Matlab/Simulink разработано программно-математическое обеспечение для исследования режимов работы реакторной ступени.

THE DEHYDROGENATION REACTOR CONTROL SYSTEM AND DYNAMIC MODEL

O.G. Neizvestnyj

Voronezh State Technical University

A system analysis of the ethylbenzene dehydrogenation reactor first stage as a control object was carried out. A mathematical model, describing of the chemical process dynamics at different initial values of the volumetric feed rate, is synthesized. On the basis of Matlab/Simulink environment software-mathematical support was developed for research modes of the reactor stage.

Достижение максимально возможных производственных показателей при минимальных объемах затраченных ресурсов является важнейшим путем развития нефтехимических предприятий. Главным препятствием на пути нахождения и организации оптимальных режимов функционирования технологического оборудования химико-технологических процессов является:

-высокая степень сложности конструкций аппаратов;

-сложность кинетики химических превращений;

-наличие большого количества внутренних и внешних возмущающих факторов;

-недостаточная изученность процессов, протекающих внутри аппаратов, и динамики изменения технологических параметров.

Двухступенчатый реактор дегидрирования этилбензола в производстве стирола является сложной энергоемкой динамической системой и, на сегодняшний день, с точки зрения технической кибернетики представляет собой «серый ящик». Поиск оптимального температурного режима функционирования реакторного блока является актуальной научноисследовательской задачей, решение которой не возможно без исследования объекта управления как динамической системы.

Исходя из конструктивных и физико-химических особенностей отделения молекул водорода от этилбензольной шихты, целесообразно рассматривать реакторные ступени как два отдельных последовательно соединенных объекта с жесткими связями, где выходные параметры 1-й стадии дегидрирования являются входными воздействиями для 2-й стадии. В результате выполненного системного анализа первой ступени реакторного блока выявлены основные входные и выходные параметры аппарата, а также возмущающие воздействия, влияющие на скорость процесса и процентное содержание целевого продукта на выходе из каталитической зоны.

©Неизвестный О.Г., 2018

81

Rsh |

Tsh |

Rp |

Tp |

a |

Rsh

Cst

Tsh

Rp

Tk

Tp

Рис. 1. Структурная схема первой ступени реактора как объекта управления

Входные величины:

-расход этилбензольной шихты (Rsh), т/ч;

-температура этилбензольной шихты (Tsh), 0С;

-расход греющего водяного пара (Rp), т/ч;

-температура греющего водяного пара (Tp), 0С.

Выходные параметры:

-концентрация стирола (Cst), моль/л;

-температура контактного газа на выходе из реактора (Tk), 0C.

Возмущающие воздействия:

-расход этилбензольной шихты (Rsh), т/ч;

-температура этилбензольной шихты (Tsh), 0С;

-расход греющего водяного пара (Rp), т/ч;

-температура греющего водяного пара (Tp), 0С;

-активность каталитического слоя (a);

Во время прохождения пароэтилбензольной смеси через каталитическую зону реактора протекают следующие физико-химические процессы: химические преобразования, коксообразование на каталитическом слое с последующей его дезактивацией и поглощение энергии реакционной смесью (тепловой эффект реакции). В ранее опубликованных научных работах отражено математическое описание данных процессов [1,2,3,4]. Выполнив композицию составленных математических модулей, получена динамическая модель процесса дегидрирования, описывающая изменение технологических параметров процесса и профиля концентраций продуктов реакции по длине ступени:

82

|

|

dG A |

|

a(l) k1(l) GB k2 (l) G A GB , |

|||||||||||||||||||||||||

|

|

dl |

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dGB |

|

|

|

a(l) k2 (l) G A GB k1(l) GB k3 (l) GB k4 (l) GB GC , |

||||||||||||||||||||||||

|

|

|

|||||||||||||||||||||||||||

|

|

|

dl |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

dGC |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

a(l) k1(l) GB k2 (l) G A GB k4 (l) GB GC , |

||||||||||||||||||||||||||

|

dl |

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

dGD |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

a(l) k3 (l) GB , |

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

dl |

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

dGE |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

a(l) k3 (l) GB , |

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

dl |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

dG |

F |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

a(l) k4 (l) GB GC , |

|

|

|

|

|

|

||||||||||||||||||

|

dl |

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

dGg |

a(l) k4 (l) GB GC , |

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

dl |

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

dT |

|

|

|

|

H G A ( l ) S l M A |

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

dl |

|

C sh (l) m0sh c p (l) m0p |

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

Kkokc(T(l)) |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

a( l ) e |

|

Kkokcmax |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ea |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

e R T (l) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

k |

(l) k |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

0i |

, i = 1,..4 |

|

|

|

|

|

|

|

|||||||||||||||||||||

|

i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

G |

A |

l 0 |

G |

C |

l 0 |

G |

E |

l 0 |

|

G |

g |

|

|

0 |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l |

0 |

|

||||||||||

|

|

|

|

|

|

|

|

|

52.266, GD |

|

|

|

|

0.071 |

|

|

|||||||||||||

GB |

|

l 0 |

|

l 0 |

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

0.060 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

GF |

|

l 0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

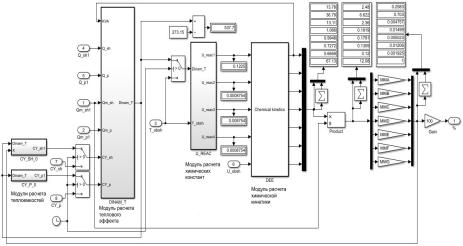

Программная реализация синтезированного математического обеспечения первой стадии дегидрирования осуществлена с помощью среды функциональных блоков Simulink пакета прикладных программ Matlab. Главная экранная форма разработанного программногообеспечения представлена на рис. 2.

Рис. 2. Программа расчета первой стадии процесса дегидрирования этилбензола

На основе результатов математического моделирования и системного анализа определены параметры, характеризующие состояние объекта, посредством изменения которых целесообразно переводить его из одного состояния в другое. Одним из таких параметров, оказывающих сильное воздействие на скорость образования стирола и интенсивность закоксовывания катализатора, является температура внутри реакционной ступени. По мере увеличения температуры смеси шихты и греющего пара на входе в каталитическую зону происходит рост количества молекул, минимальная энергия которых выше значения, являющегося энергетическим барьером для основных и побочных

83

химических реакций. Также, по мере повышения температуры протекания процесса, возрастает интенсивность отложения углистых образований на катализаторе. То есть, скоростью процесса дегидрирования, а соответственно и величиной концентрации целевого продукта, можно эффективно управлять путем изменения температурного режима работы реактора.

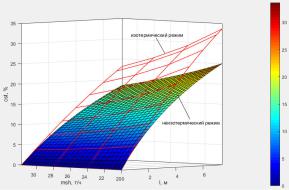

Таким образом, с помощью созданного программно-математического обеспечения и средств вычислительной техники проведены исследования динамики:

-образования стирола;

-изменения теплофизических параметров пароэтилбензольной смеси;

в зависимости от величины расхода шихты при изотермическом и адиабатическом режимах функционирования реакционного аппарата.

Результаты проведенных исследований рассматриваемого промышленного объекта в виде диаграммы представлены на рис. 3 и являются основой для достоверного предсказания динамики протекания процесса и синтеза АСУ, реализующей программное движение технологического объекта управления из одного состояния в другое.

Рис. 3. Диаграмма изменения концентрации стирола по длине первой ступени реактора от расхода этилбензольной шихты при изотермическом и неизотермическом режимах

Библиографический список

1.Попов, А.П. Моделирование изотермической кинетики дегидрирования этилбензола/ А.П. Попов,О.Г. Неизвестный, С.Л. Подвальный, С.Г. Тихомиров// Материалы VI-ой Международной научно-практической интернет-конференции: – Воронеж. гос. ун-т. инж. технол. – Воронеж: ВГУИТ, 2017. – С. 194-198.

2.Битюков, В.К. Разработка математической модели кинетики процесса дегидрирования этилбензола в двухступенчатом адиабатическом реакторе непрерывного действия/ В.К.

Битюков, И.А. Жатова, М.В. Алексеев, А.П. Попов// Вестник ВГУИТ. Серия: информационные технологии, моделирование и управление, №2 (64), 2015. – С. 55-60.

3.Неизвестный, О.Г.Моделирование состава пароэтилбензольной смеси в процессе дегид- рирования этилбензола с учетом эндотермических условий его протекания/О.Г. Неизвестный, А.П. Попов, С.Л. Подвальный// Сборник трудов VII Международной молодежной научнопрактической конференции «Математическое моделирование процессов и систем» (7-9 декабря 2017 г.): в 2-х ч. – Стерлитамак: Стерлитамакский филиал БашГУ, 2017. Ч. 2. – С. 172-177.

4.Попов, А.П. Динамика каталитического разложения этилбензола в производстве стирола

сучетом эндотермическогоэффекта и величин расхода сырья/ А.П. Попов, С.Г. Тихомиров, С.Л. Подвальный, О.Г. Неизвестный// Современные технологии в науке и образовании – СТНО-2018 [текст]: сб. тр. междунар. науч.-техн. форума: в 10 т. Т.5./ под общ. ред. О.В. Миловзорова. – Рязань: Рязан. гос. радиотехн. ун-т, 2018. – С. 79-83.

84

УДК 519.854.2+658.5

УСОВЕРШЕНСТВОВАННАЯ ЗАДАЧА ОПЕРАТИВНОГО ПЕРЕПЛАНИРОВАНИЯ ЗАГРУЗКИ ЦЕХА С УЧЁТОМ ТЕКУЩЕЙ ВЫРАБОТКИ ПО НАЗНАЧЕННЫМ ЗАКАЗАМ

И.В. Некрасов, Н.А. Правдивец Институт проблем управления им. В.А. Трапезникова РАН, Москва

Исследование выполнено за счет гранта Российского научного фонда (проект №17-19-01665)

В настоящей работе рассмотрена задача корректировки оперативных целей и перерасчета плановых заданий производственных подразделений. Общепринятым на производстве является подход «перепланировать с нуля», при котором готовая продукция перераспределяется по множеству входных заказов, а «незавершенное производство» списывается на потери. В статье представлены методы адаптации классических постановок задач цехового планирования, позволяющие учесть текущие выработки по операциям и ресурсам, и обеспечивающие минимизацию потерь при переходе от действующего производственного плана к вновь сгенерированному расписанию.

IMPROVED PROBLEM SETTING FOR JOB-SHOP RESCHEDULING WITH WORK-IN-

PROCESS INVENTORY

Ivan Nekrasov, Institute of Control Sciences of RAS

Nikolay Pravdivets, Institute of Control Sciences of RAS

Abstract: In this paper we analyze a typical situation that occurs on industrial enterprise when during its normal functioning there is an urgent request to change the local objectives of a workshop and reschedule its future activities. The common approach assumes “reschedule as new” strategy for such cases when the new set of incoming orders adsorb the existing amounts of end product and the new schedule is generated. However the current work-in-process inventory and materials are dropped and not considered in the new schedule due to scheduling models restrictions which forms additional losses for the enterprise. This article demonstrates the adoption procedures that should be applied to the existing “classic” job-shop scheduling problem settings in order to fully utilize the work-in-process for all resources. Applying these adoptions to both continuous and discrete time based scheduling formulations eliminates the losses when switching between the existing and newly generated work schedules.

This work was supported by the Russian Science Foundation (grant 17-19-01665)

Введение

Современное предприятие является неотъемлемой частью единой экономической системы и ориентировано, прежде всего, на получение прибыли от взаимодействия с ней. Одним из главных вызовов для предприятия является быстрое изменение внешней среды, например, таких ее параметров, как расценок на сырье и ресурсы, стоимости производимых предприятием товаров, спрос на продукцию предприятия, конкурентная обстановка и т.п [1]. В условиях такой нестабильности внешней обстановки менеджмент предприятия вынужден

© Некрасов И.В., Правдивец Н.А., 2018

85

оперативно реагировать на любые изменения и принимать быстрые управленческие решения, например переключение производства на более рентабельную продукцию, быстрое размещение новых более выгодных заказов и проч. С точки зрения функционирования системы управления предприятием [2], принятие данных решений влечет за собой корректировку оперативных целей и перерасчет плановых заданий производственных подразделений. В самом простом случае перепланирование осуществляется «с нуля», т.е. без учета текущего фактического выполнения размещенных ранее заказов. При этом текущая наработка по заказам должна списываться на потери, что ведет к значительному снижению эффективности производства в целом, и конкретного управленческого решения в частности. В настоящей работе рассматриваются постановки задач оперативного перепланирования, учитывающие текущие выработки план/факт по заказам, размещенным ранее. Представлены методы адаптации классических постановок задач цехового планирования, позволяющие, при соблюдении определенных условий, учесть текущие выработки в качестве начальных условий и ограничений по переменным основной задачи планирования. Практический эффект работы заключается в снижении потерь при перепланировании заказов цеха за счет перераспределения произведенных к текущему моменту конечной продукции и полуфабрикатов на новое множество входящих заказов.

Модели планирования в дискретном и непрерывном времени

Сточки зрения математической формализации задача цехового планирования относится к классу RCPSP (Resource-constrained Project Scheduling Problem), являясь его прикладным частным случаем [3]. Математические модели задачи RCPSP применительно к цеховому уровню планирования могут быть сгруппированы по типу временной шкалы – задачи с непрерывным и с дискретным временем [4]. Краткие постановки задач приведены ниже [4].

2.1.ЗАДАЧА В НЕПРЕРЫВНОМ ВРЕМЕНИ

Внепрерывном времени все входящие заказы цеха разбиваются на «элементарные заказы» минимального объема и ранжируются по возрастанию директивного срока их выполнения; переменными задачи планирования выбираются моменты начала каждой операции каждого элементарного заказа, а ограничения задачи оптимизации формируются следующей системой матричных неравенств [4]:

G xf |

xf , |

f 1,...,F |

(1) |

|

x f 1 |

xf |

, f |

1,..., F 1 |

(2) |

Op G x1 |

Op xF |

(3) |

||

xJf J d f , f 1,...,F |

(4) |

|||

где:

J – общее количество операций в технологическом маршруте изготовления конечной продукции;

F – общее количество «элементарных заказов» цеха, ранжированных по возрастанию директивного срока;

R – общее количество доступных ресурсов цеха (например, станков);

G |

gij |

, i 1,K, J , |

j 1,K, J – матричное представление технологического |

маршрута. |

gij |

1, если операция j в технологическом маршруте следует за операцией i ; |

|

gij 0 во всех остальных случаях;

86

Op  opir

opir  , i 1,K, J , r 1,K,R – матричное представление использования ресурсов каждой операцией технологического маршрута. opir 1, если операция i в технологическом маршруте использует ресурс r ; opir 0 во всех остальных случаях;

, i 1,K, J , r 1,K,R – матричное представление использования ресурсов каждой операцией технологического маршрута. opir 1, если операция i в технологическом маршруте использует ресурс r ; opir 0 во всех остальных случаях;

xif |

0 |

(i 1,K J ; |

f 1,K F ) – моменты начала каждой i -й операции каждого f -го |

||

элементарного заказа; |

|

||||

r |

0 , |

f 1,K F |

– моменты начала операций, сгруппированные по элементарным |

||

xf |

|||||

r |

|

|

|

, i 1,K J |

|

заказам xf |

xif |

||||

r |

|

i |

|

i 1,..., J |

– вектор длительностей операций технологического маршрута. |

|

, |

||||

d f |

, |

f 1,..., F – директивный срок f -го заказа. |

|||

2.2.ЗАДАЧА В ДИСКРЕТНОМ ВРЕМЕНИ

Вдискретном варианте временная шкала от текущего момента (в который производится непосредственно планирование) до некоторой точки в будущем (называемой «горизонтом

планирования» T ) разбивается на H временных отрезков равной длины [4]:

T 1, K , H

Длина временного дискрета является минимальным сроком, на который может быть загружен ресурс. В качестве переменных задачи выступают следующие величины:

|

xfjt |

Z |

– накопленный объем работ операции |

j заказа |

f |

к окончанию временного |

|

|

отрезка t (здесь j 1,K J , |

f 1,K F , t 1,K H ). |

|

|

|||

|

zfjt |

0,1 – признак завершенности операции |

j заказа |

f |

к окончанию временного |

||

|

отрезка t . |

|

|

|

|

||

|

yjt |

Z |

– количество промежуточной продукции операции j от всех заказов |

||||

f 1,K, F , произведенной к окончанию временного отрезка t .

Ограничения задачи представлены матричными неравенствами [4]:

xfjt |

xf , , t 1 |

(5) |

||||

|

j |

z |

fjt |

x |

fjt |

(6) 16 |

|

|

|

|

|||

xfjt |

gij |

i |

zfit |

(7) |

||

z f J t 1 |

|

(8) |

||||

F |

|

xfjt |

|

, , t 1 y jt |

|

|

|

xf |

(9) |

||||

f 1 |

|

|

|

|

|

|

F |

|

J |

|

|

|

|

op jr y jt crt |

(10) 17 |

|||||

f 1 |

j 1 |

|

|

|

|

|

16 Здесь j соответствует требуемому объему промежуточной продукции, который производится в результате выполнения операции j (определяется требованиями тех.процесса)

17 Здесь crt – максимально возможная загрузка ресурса r на временной промежуток времени t (определяется тех.состоянием ресурса, его графиком доступности и т.п.)

87

Применимость дискретной и непрерывной моделей к случаю перепланирования

На практике, при корректировке производственного расписания (осуществлении перепланирования загрузки ресурсов цеха), задача планирования расширяется дополнительными «ненулевыми начальные условиями» по объему произведенной конечной и промежуточной продукции, а также по текущему состоянию загрузки ресурсов. Совокупность перечисленных условий получила название «незавершенного производства». Рассмотрим, как наличие незавершенного производства меняет постановки задач планирования, а также влияет на ход их решения.

3.1.МОДИФИКАЦИЯ ЗАДАЧИ В НЕПРЕРЫВНОМ ВРЕМЕНИ

Задача (1 – 4) сформулирована относительно переменных, представляющих собой

моменты начала всех операций всех заказов. При наличии «незавершенного производства» можем его формализовать следующими положениями:

Количество конечной продукции, произведенной к моменту перепланирования, снижает требования по объему выпуска, размещаемые в заказах цеха. Обозначим

имеющийся объем конечной продукции как V , тогда количество выполненных элементарных заказов к текущему моменту составит:

V |

|

Fdone Vmin_ order |

(11) |

где:

Vmin_order – минимальный объем конечной продукции, выпускаемый в рамках заказа (объем элементарного заказа);

Таким образом, в системе ограничений (1)–(4) первые Fdone заказов являются выполненными, т.е. переменная f принимает значения f Fdone 1 ,...,F .

Текущее состояние по выполненным операциям оставшихся заказов отражается в исключении данных операций из модели ограничений. Пусть каждый из оставшихся в работе заказов f Fdone 1 ,...,F в данный момент имеет текущую операцию, которая

находится |

на выполнении jf _current . |

Каждая из операций |

jf _current имеет срок |

окончания |

выполнения d f , jcurrent , |

рассчитанный при |

выработке текущего |

(действующего на момент перепланирования) расписания. Тогда, для всех оставшихся заказов процесс планирования должен вестись не для полного технологического

маршрута |

G |

gij |

, i 1,K, J , |

j 1,K, J , |

а для его части, |

начиная с |

операции |

||||

jf _ current |

1 . Т.е. для каждого заказа |

f |

используется только часть матриц G и Op , а |

||||||||

именно |

|

Gf |

gij , |

Op f |

|

opir |

, |

r 1,K,R |

i jf _current |

1 ,K, J , |

|

|

|

|

|

|

|

|

|

|

|

r |

|

j jf _current 1 ,K, J . При этом размерность вектора переменных xf и длительностей |

|||||||||||

|

|

r |

|

|

|

|

|

|

|

|

r |

операций |

f |

для |

каждого |

заказа |

сокращается аналогичным |

образом: |

xf xif , |

||||

r |

, i jf _current 1 ,K, J . |

|

|

|

|

|

|

||||

f if |

|

|

|

|

|

|

|||||

Дополнительно вводится ограничение, отражающее принцип, что вновь планируемые операции не могут начаться ранее окончания операций, выполненных в рамках действующего (старого) расписания – см.ф-лу (4б).

Общая модифицированная непрерывная модель в таком случае имеет вид:

88

Gf |

xf xf |

, f Fdone 1 ,...,F |

(1а) |

|||

x f 1 xf , |

f Fdone 1 ,..., F 1 |

(2а) |

||||

Opf Gf |

x |

_ f |

_current 1 Opf |

xF |

(3а) |

|

xJf |

J |

df , |

f Fdone 1 ,...,F |

(4а) |

||

x |

_ f _current 1 |

d f , jcurrent , |

f Fdone 1 ,...,F |

(4б) |

||

где

Fdone – кол-во заказов к моменту перепланирования, которые могут быть покрыты за счет готовой продукции, имеющейся в наличии – см.ф-лу (11);

jf _current |

– |

операция |

f -го |

заказа, находящаяся |

на выполнении в момент |

||

|

перепланирования; |

|

|

||||

Gf gij |

, Op f |

|

opir |

– частичные матрицы тех.процесса и ресурсов, используемые |

|||

|

для |

f |

-го заказа с учетом уже выполненных операций 1,..., jf _current ; |

||||

d f , jcurrent |

– |

срок окончания |

выполнения операции |

jf _current , рассчитанный при |

|||

выработке текущего (действующего на момент перепланирования) расписания.

3.2.МОДИФИКАЦИЯ ЗАДАЧИ В ДИСКРЕТНОМ ВРЕМЕНИ

При модификации дискретной задачи с целью учёта текущих наработок по заказам

временная шкала от текущего момента (в который производится непосредственно перепланирование) до некоторой точки в будущем (называемой «горизонтом планирования»

T ) также разбивается на H временных отрезков равной длины: T = 1, ,H . При этом

момент перепланирования принимается за нулевую отметку времени, а часть временной шкалы, находящаяся левее указанного момента из рассмотрения исключается. При наличии «незавершенного производства» можем его формализовать следующими положениями:

В отличие от непрерывного варианта задачи, в дискретной постановке необходимо напрямую сравнить имеющиеся объемы конечной продукции с требованиями входных заказов. При достаточных объемах имеющейся продукции определим количество заказов, выполненных к моменту перепланирования:

~ |

|

|

~ |

|

~ |

|

|

|

|

|

|

||||||

|

f |

f 1 |

|

|

||||

Fdone = f |

|

|

Vf |

|

|

V |

|

(12) |

|

|

V |

Vf |

|

||||

|

|

f 1 |

|

f 1 |

|

|

|

|

где: |

|

|

|

|

|

|

|

|

Vf – потребный объем конечной продукции f |

-го заказа; |

|

||||||

V – имеющийся объем конечной продукции. |

|

|||||||

Таким образом, в системе ограничений (5)–(10) первые |

Fdone заказов являются |

|||||||

выполненными, т.е. переменная |

|

f принимает значения |

f Fdone 1 ,...,F . |

|||||

Текущее состояние по выполненным операциям оставшихся заказов, аналогично непрерывной модели, отражается в исключении данных операций из модели ограничений. Пользуясь введенными в разделе 3.1 обозначениями, имеем процесс

89

планирования с частичными матрицами технологического маршрута и использования

ресурса Gf  gij

gij  , Op f

, Op f  opir

opir  , r 1,K,R, i jf _ current 1 ,K, J , j jf _ current 1 ,K, J .

, r 1,K,R, i jf _ current 1 ,K, J , j jf _ current 1 ,K, J .

Дополнительно следует ввести ограничения-равенства, отражающие для каждого f - го заказа факт завершенности операций, предшествующих операциям jf _current – см.ф-

лу (10б).

Общая модифицированная дискретная модель в таком случае имеет вид:

xfjt xf , |

, t 1 , |

f Fdone 1 ,...,F, |

j jf _current 1,K, J |

|||

j zfjt |

xfjt , |

f |

Fdone 1 ,...,F, |

j jf _current 1 ,K, J |

||

xfjt gij |

i zfit , |

f Fdone 1 ,...,F, |

j jf _current 1,K, J |

|||

zf J t 1, |

f Fdone 1 |

|

|

|||

F |

|

|

, t 1 y jt , |

j jf _ current |

1 ,K, J |

|

xfjt |

xf , |

|||||

f F _ done |

|

|

|

|

|

|

F |

|

J |

|

|

|

|

opjr yjt crt , r 1,K, R |

||||||

f F _ done |

|

j |

|

|

|

|

jf _ current

(5а)

(6а)

(7а)

(8а)

(9а)

(10а)

z f t |

1, |

f Fdone 1 ,..., F, |

j 1,..., jf _ current |

(10б) |

Где t 1,K H |

– |

дискретная шкала |

времени с нулевой |

отметкой, приходящейся на |

момент перепланирования.

Заключение

В настоящей статье проанализировано функционирование классических моделей календарного планирования в условиях реальной производственной ситуации, связанной с изменением оперативных целей производства. Показано, что при условии минимальной адаптации моделей в непрерывном и дискретном времени возможно их применение в режиме «перепланирования» (в отличие от подхода «планирование с нуля»). Использование данных о незавершенном производстве в указанных моделях позволяет избежать потерь, связанных с переходом производственного участка с действующего на вновь сгенерированное расписание. Приведены математические выкладки, позволяющие адаптировать классические модели к рассмотренной задачи перепланирования производства. К ограничениям полученных результатов следует отнести примененную фиксированную стратегию отнесения имеющейся готовой продукции на заказы с более ранними директивными сроками. Случаи отнесения готовой продукции к заказам с неминимальными директивными сроками следует исследовать отдельно, т.к., по мнению авторов, подобное варьирование стратегии перепланирования может представлять собой отдельную задачу дополнительного улучшения расписания производственного участка.

Библиографический список

1.ЯЛМАЕВ Р.А. Среда функционирования предприятия: состав и структура внешней среды // Вестник Чеченского Государственного Университета. – Грозный: Изд-во Чеченского Государственного Университета, 2017. – №1(25). – С. 121-125.

2.McCLELLAN M. Applying manufacturing execution systems. –Boca Raton, Florida, The St.Lucie Press, LLC, 1997. – 208 p.

3.artigues c., demassye S, Neron E. Resource-constrained project scheduling: models, algorithms, extensions and applications. – ISTE Ltd, 2008. – 308 p.

4.Jozefowska J., Weglarz J. Perspectives in modern project scheduling. – Springer Science+Business Media, LLC, 2006. – 453 p.

90