Учебное пособие 800628

.pdf

УДК 332.33.669

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА НА ОСНОВЕ ФРАКТАЛА КАНТОРА

О.А. Коврижных, М.А. Цуканов Старооскольский технологический институт им. А.А. Угарова (филиал)

НИТУ «МИСиС»: кафедра АИСУ СТИ НИТУ «МИСиС»

В статье описывается задача составления и корректировки производственного расписания на примере сталеплавильного производства. Для повышения качества расписания при учете специфики производства и ограничениях предлагается использование адаптивного принципа формирования и корректировки расписания сталеплавильного производства на основе фрактала Кантора.

METALLURGICAL MANUFACTURE SCEDULE EFFICIENCY IMPROVING

BASED ON FRACTAL CANTOR

О.А. Kovrizhnykh, М.А. Tsukanov

Stary Oskol technological institute n.a. A.A. Ugarov (branch) National University of Science and Technology "MISiS"

Тhe article describes the task for the formation and adjustment the manufacture schedule for example steelmaking. To improve the quality schedules taking into account the specifics of production and the limitation provided the use for the principle of adaptive corrections for the formation and schedules steelmaking based on fractal Cantor.

Предприятия горно-металлургического кластера характеризуются высоким уровнем энергопотребления в процессе рабочего цикла. В настоящее время российский металлургический комплекс потребляет 30 % производимой электроэнергии, 25 % добываемого природного газа, 10 % нефти и нефтепродуктов. Однако по сравнению со странами Европейского союза удельный расход электроэнергии на 1 т проката в России превышает западноевропейские значения в 1,5 раза. Такие показатели связаны с использованием устаревших технологий и производственной техники, невысоким уровнем внедрения и использования научных разработок в сфере энергосбережения, не оптимальным подходом к составлению производственного плана. Высокие затраты электроэнергии оказывают существенное влияние на стоимость продукции и приводят к конкуренции на мировом рынке. Наглядно это позволяет заметить анализ металлургических предприятий. В рамках проведенного исследования были проанализированы АО «ОЭМК», ПАО «ММК», ОАО «НКМК» (Россия), ОАО «БМЗ» (Республика Беларусь). Апробация представлена на примере АО «ОЭМК». Технологическая схема комбината включает в себя подготовку исходных материалов к плавке, выплавку стали, внепечную обработку стали, непрерывную разливку, порезку на мерные заготовки, охлаждение, зачистку, контроль и осмотр.

Сталеплавильное производство является одним из самых энергоемких в металлургической отрасли. Большое количество взаимосвязанных агрегатов, задействованных в производстве различных марок стали, осуществляют работу по заданным производственным планам, расписаниям и маршрутам. Выполнение плана зачастую

© Коврижных О.А., Цуканов М.А., 2018

71

нарушается ввиду различных производственных факторов, ведущих к простоям, которые необходимо устранить в кратчайшие сроки. Такая постановка задачи определяет необходимость решения вопроса составления производственного расписания и его корректировки для достижения высоких производственных показателей.

Металлургическое предприятие является характерным примером сложноструктурированного производства, трудность задачи оперативного управления (ОУ) и технологической координации (ТК) которого представлена перекрестными схемами транспортно-технологических потоков, большим количеством вариантов технологических маршрутов.

Процесс работы электросталеплавильного цеха включает в себя этапы, для выполнения которых вовлекаются агрегаты печного типа, агрегаты внепечной обработки стали и разливки. Структура связей является сложной и представляет трудности при проведении планирования, выполнения расписания, мониторинга его выполнения и корректировки. В таких условиях актуальной задачей является составление и корректировка производственного расписания с которую существенно усложняет необходимость учета технологии выплавки стали на конкретном производстве.

В работах авторов [1,2,3,4,5,6,7] предлагаются различные алгоритмы формирования оперативно-производственных планов, которые при выполнении предлагают множество расписаний для выбора диспетчером для дальнейшей реализации.

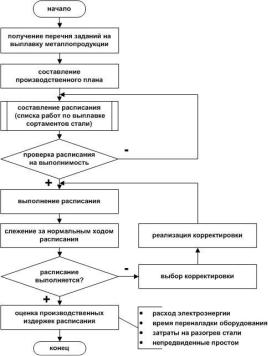

Рис. 1. Декомпозиция выполнения плана сталеплавильного производства

В статье [8] авторы рассмотрели вопросы оперативного управления производством, разработки корректирующих мероприятий при нарушении текущего плана относительно запланированного состояния и представили алгоритм формирования и корректировки расписания на основе фракталов Кантора. Данное математическое множество, обладающее свойством самоподобия, позволяет осуществлять корректировку расписания, предоставляя его в итоговом варианте не хуже, чем исходное.

На расписание накладываются производственные ограничения, связанные с мощностями технологических агрегатов, технологическим маршрутом и сложившимися традициями сталеплавильного цеха. От них зависит, будет ли выполнено расписание. В

72

случае, если расписание не выполняется, необходима корректировка данного расписания. При параметрической коррекции расписание будет перестроено только по временным интервалам для некоторых производственных действий с участием агрегатов. Если принимается решение о том, что данный вид корректировки не подходит, то применяют структурно-параметрическую, которая предполагает значительные структурные изменения и полную реорганизацию производственного плана в части проблемной области. На следующем этапе происходит реализация принятой корректировки.

Для построения расписания на примере металлургического предприятия используется перечень заказов на металлопродукцию с детализацией по исполняемым технологическим агрегатам.

Агрегаты, находящиеся на ремонте, временно не учитываются в процессе составления расписания и освобождаются от выполнения сменно-суточного задания. Это определяется документом, например, планом предупредительных ремонтов и заносится в систему.

Рассматривая сложноструктурированную систему производства с родственными по задачам агрегатам, возможно выполнение производственных операций на одном из нескольких типовых агрегатов. В случае поломки одного вида агрегатов и возникновения недетерминированной ситуации в начале производственной цепочки, заказы, выполняемые на агрегатах первой очереди, станут более приоритетными. Как только этот вид агрегатов будет готов к работе, заказ будут переназначены в соответствии со своими приоритетами.

Таким образом, для составления и выполнения расписания рассматриваются альтернативные пути с наличием несколько вариантов выполнения сменно-суточного задания. При возникновении недетерминированного события запускается система, которая корректирует расписание, переназначая агрегаты, не нарушая технологического маршрута.

Вкачестве целевой функции такого расписания выступает минимизация приведенных потерь при смене технологии выплавки.

Под приведенными потерями следует понимать временные потери, связанные с переходом с одной технологии на другую, называемыми на производстве затраты на переналадку оборудования.

Врезультате выполнения алгоритма системой предлагается несколько вариантов расписаний с учетом удовлетворения всех ограничений в текущей производственной ситуации. Предлагаемые расписания отличаются по межоперационным интервалам, диспетчеру предлагается осуществить выбор по оптимальным критериям.

Внастоящее время при использовании стандартного механизма для составления и корректировки используются различные системы от узкоспециализированных до стандартных и адаптированных к решению данной задачи, например, MS Excel.

Авторами был проведен анализ с точки зрения временных затрат до внедрения системы, в основе которой реализован предлагаемый алгоритм автоматизированного формирования и корректировки производственного расписания сталеплавильного цеха.

При необходимости корректировки производственного расписания сменный мастер, который занимается, в том числе, и контролем производства, использует в качестве инструмента корректировки MS Excel.

Файл с корректировкой загружается на сервер и используется в работе. В случае повторного возникновения недетерминированных событий данная схема обновляется. MS Excel позволяет реализовать множество необходимых функций, которые упрощают работу персонала и позволили перейти от ручной корректировки расписания на печатных листах. В данном инструменте заложены производственные ограничения, работникам не требуется дополнительное обучение, поскольку офисное приложение является понятным и доступным

виспользовании, не требуется ручная прорисовка расписания на бумаге, которая применялась до внедрения файла в формате .xls.

73

Данный способ составления и корректировки производственного расписания имеет недостатки. Используемый инструмент не позволяет связать данную систему с фактическими показателями, его ресурсов не хватает для построения расписания на сутки, а только на одну смену. Осуществление доступа к файлу происходит через сервер, которая приводит к тому, что ответственный мастер обязан после каждой корректировки загружать обновленный файл на сервер.

Таким образом, вышеперечисленные требования обуславливают необходимость реализации алгоритма формирования и корректировки производственного расписания. Но для металлургического предприятия немаловажное значение имеют производственные ограничения, которые необходимо учитывать в процессе реализации инструмента построения и корректировки расписания.

Сравнение производственных затрат при существующем расписании и предлагаемом возможно путем косвенных вычислений относительно временных и энергетических ресурсов.

С точки зрения временных затрат до внедрения системы, в основе которой реализован предлагаемый алгоритм автоматизированного формирования и корректировки производственного расписания сталеплавильного цеха, использование файла MS Excel подразумевает большие расходы времени. В случае возникновения недетерминированного события производственное расписание, составленное вручную и загруженное на сервер, требует корректировки. Для её осуществления необходимо привлечь к работе работников комбината, далее определить проблемный участок и составить новое расписание с учетом возникшей ситуации, убедиться в том, что составленное расписание удовлетворяет всем производственным ограничениям, загрузить это расписание на сервер, оповестить занятых работников комбината об изменениях, осуществить переналадку оборудования и продолжить производственный процесс.

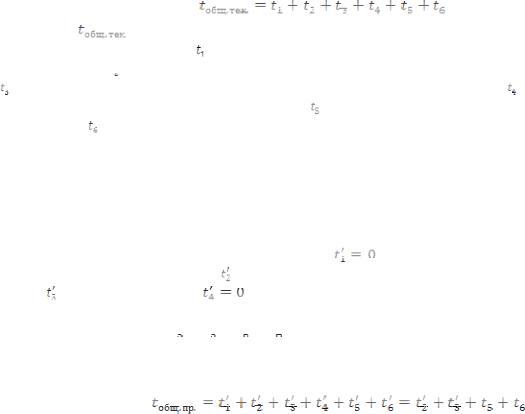

Таким образом, временные затраты при использовании текущего инструмента составляют

|

|

|

|

|

|

|

|

|

|

|

(1) |

|

|

|

|

|

|

||||||

где |

|

– общее |

время при применении текущего инструмента составления и |

||||||||

корректировки расписания, |

– время реагирования работников на необходимость внесения |

||||||||||

корректировок,

– время определения проблемного участка и осуществления корректировки,

– время определения проблемного участка и осуществления корректировки,

|

|

– время проверки расписания на производственные ограничения, |

– время загрузки |

|||||

|

|

|||||||

скорректированного расписания на сервер, |

– время оповещения занятых работников об |

|||||||

изменениях, – время осуществления переналадки оборудования. |

|

|

||||||

|

|

При |

использовании |

предлагаемой |

системы |

в |

случае |

возникновения |

недетерминированного события и необходимости проведения корректировки, система показывает проблемный участок и предлагает несколько вариантов корректировок, которые не пересекаются с текущим технологическим процессом и удовлетворяют всем производственным ограничениям, выбранный вариант автоматически будет применен, что избавляет сменного мастера от загрузки этого расписания на сервер. Следовательно,

согласно |

вышеприведенной формулы время |

|

, поскольку система даст сигнал о |

|||||

|

||||||||

необходимости корректировки, |

|

|

составит не 30-40 минут, а около 3-5 минут, затрачиваемое |

|||||

|

|

|||||||

время |

|

|

– около 1 минуты, |

|

|

, поскольку система не предусматривает необходимость |

||

|

|

|

||||||

загрузки |

скорректированного |

расписания на |

сервер, а сохраняет выбранный вариант |

|||||

автоматически. Однако,

и

и

, так как время оповещения занятых работников об изменениях и время осуществления переналадки оборудования зависит только от организационных возможностей и слаженности работы коллектива комбината.Тогда временные затраты при использовании предлагаемого инструмента будут составлять

, так как время оповещения занятых работников об изменениях и время осуществления переналадки оборудования зависит только от организационных возможностей и слаженности работы коллектива комбината.Тогда временные затраты при использовании предлагаемого инструмента будут составлять

(2)

74

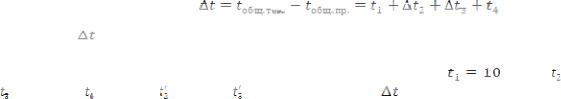

Разница между временными затратами при применении текущего инструмента и предлагаемого составит

где |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(3) |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

– разность временных затрат при применении |

текущего и предлагаемого |

|||||||||||||||||

инструментов, tn’ – временные затраты идентичные затратам формулы 1. |

||||||||||||||||||

При подстановке практических значений, при которых |

|

|

мин., |

|

= 40 мин., |

|||||||||||||

|

|

|

||||||||||||||||

= 10 мин., |

= 5 мин., |

|

= 5 мин., |

|

= 1 мин., получаем = 59 мин. |

|||||||||||||

|

|

|||||||||||||||||

Таким образом, можно увидеть существенную экономию времени при использовании предложенного алгоритма планирования.

В ходе исследования была выявлена и обоснована прямая связь между длительностью простоев и энергопотреблением. Снижение временных затрат на корректировку расписания позволит повысить производительность и энергоэффективность цеха в случае недетерминированных событий.Фрактальный принцип Кантора в применении к задаче составления расписания позволяет значительно сократить временные и вычислительные издержки при выполнении корректировки расписания за счет того, что работа будет производиться не над всей совокупностью производственных заданий, а на отдельных интервалах, выделенных в процессе фрактализации.Экономия средств зависит от многих факторов, не только от времени составления расписания, от технологии, от стоимости данной продукции. Если удается снизить затраты на производстве хотя бы на 1%, то это имеет существенный экономический эффект поскольку цена на электроэнергию для подобного цеха с большим энергопотреблением очень высокая.

Библиографический список

1.Антамошкина О.И., Кравцов П. А. Алгоритм формирования производственных расписаний в условиях риска и неопределенности // Сибирский журнал науки и технологий – Издательство: Сибирский государственный аэрокосмический университет им. Академика М.Ф. Решетнева, 2008. – № 5. – с. 91-94.

2.Безгинов А.Н., Трегубов С.Ю. Многокритериальный подход к оценке расписания занятий на основе нечеткой логики // Проблемы управления. – Издательство: Общество с ограниченной ответственностью «СенСиДат-Контрол», 2011. - № 2. – с. 52 -59.

3.Громов С.А. Разработка модели, методов и программного обеспечения для оперативного планирования производства на основе теории адаптации и технологии программных агентов : дис. к.т.н. : 05.02.22, 05.13.17 - Москва, 2011.

4.Куликов М.С. Модели и методы распределительного типа при планировании и оперативном управлении производственными системами : дис. к.т.н. : 05.13.01 - Нижний Новгород, 2014.

5.Родькина М.Б. Разработка эволюционных алгоритмов для решения задач теории расписаний в условиях неопределенности : дис. к.т.н. : 05.13.17 - Воронеж, 2013..

6.Саратов А.А. Конкурентный метод синтеза производственных расписаний // Известия Тульского государственного университета. Технические науки. – Издательство: Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Тульский государственный университет», 2014. - № 3. – с. 104-110.

7.Скакалина Е.В. Эффективное построение множества расписаний с минимальным суммарным временем завершения работ // Радиоэлектроника и информатика. – Издательство: Харьковский национальный университет радиоэлектроники, 2001. - № 3. – с. 43-46.

8.Цуканов М.А., Божкова О.А. Разработка и реализация алгоритма построения расписания сталеплавильного производства на основе адаптации фрактала Кантора // Вестник Воронежского государственного технического университета. – Издательство: Воронежский государственный технический университет (Воронеж), т. 13, 2017. – №6. – с. 32-36.

75

544.23 |

|

|

|

|

|

|

|

|

ЫХ Х |

|

|

|

ЫХ |

|

|

Щ |

|

|

Ы |

|

|

|

.А. |

|

|

|

|

|

|

. |

.А. |

А |

, |

|

|

|

. . |

. А. . |

|

А |

, |

|

|

|

|

|

|

|

|

|

. |

.А. |

А |

, |

|

|

. . |

, . . |

|

|

|

|

|

|

|

. А. . |

|

А |

, |

|

, |

|

|

, |

|

|

- |

, |

|

|

|

|

|

. |

|

|

|

|

|

|

( |

|

, |

|

|

|

.) |

|

|

. |

|

|

|

- |

|

- |

|

|

|

|

|

|

|

. |

|

|

|

|

№ 18-37-00265 |

№ 17-08-00164. |

|

|

|

|

|

PREDICTION OF TRANSPORT PROPERTIES OF GLASSY POLYMERS USING RELATION BETWEEN ACCESSIBLE MOLECULAR SURFACE AREA AND PROBE RADIUS

O. Miloserdov,

V.A. Trapeznikov Institute of Control Sciences of RAS

Institute of Petrochemical Synthesis

M. Goubko,

V.A. Trapeznikov Institute of Control Sciences of RAS

V. Ryzhikh, A.V. Topchiev

Institute of Petrochemical Synthesis

Specific physicochemical properties are demanded from polymers used in membrane gas separation. These properties can be predicted with the aid of molecular descriptors – numerical characteristics of molecular structures. We improve our technique for fast calculation of a number

of geometric molecular indices (accessible surface area, available free volume, etc.) of macromolecules of amorphous polymers by using the Lee-RТМhКrНs КlРorТthm Пor ТnНТМОs’

calculation. We predict the solubility coefficient of amorphous polymers (which is among the most

important transport characteristics) for a wide range of penetrant gases.

Вв ни

. (P [ м3 м/ м2 ек м. . .]),

76

через коэффициенты диффузии |

(D [см2/сек]) и растворимости (S [см3(газ)/см3 (полим) |

см.рт.ст.]) газов как |

= U W. |

(1) |

Различные методы предсказания транспортных параметров полимерных мембран позволяют избежать больших затрат средств и времени на синтез большого количества новых полимеров и последующее исследование их параметров. Результатом решения задач прогнозирования является универсальная регрессия для предсказания свойств новых полимеров или известных полимеров, для которых отсутствуют экспериментальные данные. Примером решения подобной задачи является работа [3]. На основе полученной регрессии возможно создание оптимизационных моделей молекулярного дизайна, подобных описанной в [4].

В [3] построена модель на основе компьютерного моделирования конформаций коротких участков макромолекул и методологии предсказания свойств веществ по их структуре. В качестве обучающей (345 наблюдений) и тестовой (146 наблюдений) выборки была использована часть базы данных «Газоразделительные параметры стеклообразных полимеров», поддерживаемой в Лаборатории мембранного газоразделения ИНХС с 1998 года. В качестве характеристик полимерной цепи использовались кривые зависимости площади полимерной цепи от «радиуса обкатки», а также для площадей поляризованной/неполяризованной, положительно и отрицательно заряженной площади. Они позволили предсказывать с хорошей точностью растворимость легких газов в стеклообразных полимерах. Скорректированный коэффициент детерминации составил R2 = 0.82 на обучающей и R2 = 0.79 на тестовой выборке.

В настоящем докладе мы продолжаем работу над предсказанием коэффициента растворимости стеклообразных полимеров. Основной задачей является демонстрация превосходства алгоритма расчета «площади обкатки» по Ли–Ричардсу [6] перед алгоритмом, используемым в работе [3].

Геометрические индексы

По результатам статистического анализа наилучшим оказался подход, основанный на разбиении газов на родственные по своим свойствам группы и построении отдельной зависимости растворимости от геометрических индексов (числовых характеристик молекулы, зависящих от взаимного пространственного положения ее атомов) молекулы газа и макромолекулы полимера для каждой группы родственных газов. Для компьютерного моделирования макромолекулы полимера мы использовали встроенный в химическую базу данных Instant JChem компании ChemAxon [5] плагин построения конформаций макромолекул (пространственных структур, которые возникают при изменении ориентации отдельных частей молекулы в результате внутреннего вращения, изгиба связей и пр.). Также был использован встроенный и Geometry Plugin для расчета ван-дер-ваальсова объема [1]

Отличительной особенностью данной работы является использование алгоритма расчета площади обкатки по Ли–Ричардсу, что, как мы покажем ниже, позволяет повысить точность предсказания за счет большей «физичности» модели в сравнении с [3].

Перечень и краткое описание характеристик полимеров, которые мы использовали для предсказания растворимости, представлен в Таблице 1 ниже.

Экспериментальный датасет

В качестве экспериментальной базы была использована та же часть базы данных ИНХС «Газоразделительные параметры стеклообразных полимеров», что и в работе [3]. Мы отобрали 522 наблюдения по 19 газам и 64 стеклообразным полимерам. В Таблице 2 приведена основная информация об использованных газах в нашей базе: название газа, количество наблюдений по нему, его радиус и максимальная площадь проекции, вычисленная в Instant JChem.

77

Таблица 1. Перечень используемых индексов и их описание

ЭКСПЕРИМЕНТАЛЬНЫЕ ХАРАКТЕРИСТИКИ

μМолекулярный вес газа-пенетранта

ГЕОМЕТРИЧЕСКИЕ ИНДЕКСЫ

СТАНДАРТНЫЕ ГЕОМЕТРИЧЕСКИЕ ИНДЕКСЫ ПОЛИМЕРА, РАССЧИТАННЫЕ ПО ЛИ-РИЧАРДСУ С ИСПОЛЬЗОВАНИЕМ СРЕДСТВ INSTANT JCHEM

ASA |

Площадь поверхности, доступная для «обкатки» молекулой газа |

|

Положительно заряженная площадь поверхности, доступная для «обкатки» |

ASA+ |

молекулой газа |

ASA– |

Отрицательно заряженная площадь поверхности, доступная для «обкатки» |

|

Гидрофобная (слабозаряженная, |q| < 0.125) площадь поверхности, доступная |

ASAH |

для «обкатки» |

ASAP |

Поляризованная (|q| > 0.125) площадь поверхности |

Sq |

WX = ∑ ∆W Z |

|

∆W –– вклад i-го атома в площадь поверхности молекулы газа, Z – |

|

частичный заряд i-го атома |

WX |

WX = ∑ ∆W Z , где ∆W Z > 0 |

WXI |

WXI = ∑ ∆W Z , где ∆W Z < 0 |

|

ГЕОМЕТРИЧЕСКИЕ ИНДЕКСЫ ПОЛИМЕРА, |

|

РАССЧИТАННЫЕ СРЕДСТВАМИ INSTANT JCHEM |

VDWSA |

Ван-дер-ваальсова площадь поверхности |

VDWV |

Ван-дер-ваальсов объем |

|

ГЕОМЕТРИЧЕСКИЕ ИНДЕКСЫ ГАЗА, |

|

РАССЧИТАННЫЕ СРЕДСТВАМИ INSTANT JCHEM |

MaxPA |

Максимальная площадь проекции газа |

Таблица 2. Газы-пенетранты

Газ |

Кол-во |

Радиус, Å |

gMPA, Å2 |

Газ |

Кол-во |

Радиус, Å |

gMPA, Å2 |

CO2 |

106 |

1,51 |

14,11 |

CO |

44 |

1,52 |

14,30 |

N2 |

102 |

1,52 |

10,48 |

H2 |

34 |

1,07 |

5,61 |

O2 |

94 |

1,45 |

10,21 |

Ar |

12 |

1,485 |

11,10 |

CH4 |

89 |

1,59 |

12,05 |

He |

11 |

0,89 |

6,16 |

C3H6 |

6 |

1,93 |

22,42 |

C4H6 |

2 |

1,925 |

27,64 |

C3H8 |

6 |

2,05 |

23,67 |

C2H2 |

1 |

1,69 |

14,04 |

Kr |

4 |

1,61 |

12,82 |

Ne |

1 |

1,15 |

7,45 |

C2H4 |

3 |

1,785 |

17,06 |

SO2 |

1 |

1,8 |

17,99 |

C2H6 |

3 |

1,845 |

17,93 |

Xe |

1 |

1,76 |

14,66 |

C4H10 |

2 |

2,2 |

29,47 |

|

|

|

|

Из-за отсутствия экспериментальных данных по коэффициенту растворимости S он был вычислен согласно формуле (1) как отношение коэффициента проницаемости к коэффициенту диффузии. Для приведения температуры к единому значению 308 К была использована техника нормализации, предложенная Ямпольским Ю.П. в [7]. Подробное описание нормализации можно найти в [3].

78

Вычисление независимых переменных

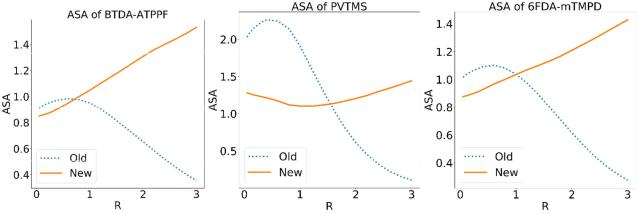

Задача предсказания коэффициента растворимости, как и в работе [3] решается путем построения линейной регрессии. После вычисления геометрических индексов с помощью алгоритма Ли-Ричардса мы построили зависимости индексов от радиуса газа для «обкатки» макромолекулы. На рисунке 1 представлены кривые, полученные на новом алгоритме, в сравнении с кривыми полученными при вычислении индексов старым алгоритмом для трех полимеров. Стоит отметить различное поведение кривых в двух алгоритмах.

Вопрос правильной «физичной» параметризации полученных кривых является отдельной задачей и уже находится в процессе решения. В данном докладе нашей целью является доказать необходимость использования алгоритма Ли-Ричардса, поэтому, согласно работе [3], мы используем линейную аппроксимацию этих кривых, вычисляем коэффициенты этой параметризации и строим линейную регрессию с использованием этих параметров в качестве независимых переменных.

Рисунок 1. Зависимости геометрических индексов ASA, ASA+, ASA–, ASAH, ASAP, Sq, WX , WXI от радиуса обкатки R

Регрессионная модель

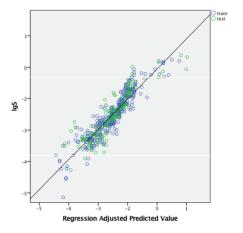

Мы используем методы линейной регрессии с отбором наиболее значимых переменных. Выборка разбита на обучающую и тестовую согласно [3]. Для построения универсальной регрессии также исключаются наблюдения, связанные с газом СО, в связи с его нестандартным поведением. В обучающей выборке остается 343, а в тестовой – 135 наблюдений. В качестве зависимой переменной выбираем логарифм коэффициента растворимости. С помощью инструмента линейной регрессии с пошаговым отбором

переменных пакета IBM SPSS 12 получаем регрессию

(2) \]W = −6.385 + D_` a +0.23 − 0.8bcdcQ − 0.387bcdcf + 18.352bdXL − 0.174bcdcg, +

12.945 bcdcQ + 1.472_cdcf— 24.31_dX − 241.381bdXL + 8.975bcdcf— 1.241_cdcQ

Наилучшая корреляция составила j = 0,93 (скорректированный j = 0,86) на обучающей и j = 0,89 (скорректированный j = 0,78) на тестовой выборке, что превосходит точность предсказания, ранее полученную в [3].

Заключение

С помощью использования алгоритма Ли-Ричардса в качестве базового алгоритма расчета площадей обкатки макромолекул была получена универсальная регрессия, превосходящая по точности предсказания регрессию, предложенную в [3].

В дальнейшем мы планируем улучшить методику путем аппроксимации полученных кривых зависимости поверхностных и поверхностно-зарядных индексов от радиуса обкатки более сложными функциями (полиномиальными). Более сложная параметризация позволит получить более точные предсказания коэффициента растворимости. Также необходимо

79

опробовать новый подход в построении регрессий по отдельности для каждого из газов, проанализировать состав значимых переменных в каждой из них и сравнить с результатами, полученными в работе [3].

С помощью методов машинного обучения будет разработана классификация конформаций полимеров, а также подробно исследована связь конформаций полимеров с их транспортными свойствами.

Рисунок 2. Диаграмма рассеяния для универсальной регрессии

Библиографический список

1.Calculator Plugins: Geometrical Descriptors Plugin [Electronic resource] / ChemAxon website.

– Режим доступа: https://www.chemaxon.com/marvin-archive/latest/help/CALCPLUGS /Geometrical-Descriptors-Plugin_12584154.html (дата обращения: 30.05.2015).

2.FERRARA P., APOSTOLAKIS J., CAFLISCH A. Evaluation of a fast implicit solvent model for molecular dynamics simulations // Proteins Struct. Funct. Bioinform., – 2002. –V. 46, –P. 24–33.

3.Goubko M., Miloserdov O., Yampolskii Yu., Alentiev A., Ryzhikh V. A novel model to predict infinite dilution solubility coefficients in glassy polymers // Journal of Polymer Science Part B: Polymer Physics. 2016. V. 55, No 3. P. 228-244.

4.HART K.E., COLINA C.M. Estimating gas permeability and permselectivity of microporous polymers // Journal of Membrane Science, 2014, No 468. – P. 259–268.

5.Instant JChem [Electronic resource] / ChemAxon website. – Режим доступа: https://www. chem axon.com/products/instant-jchem-suite/instant-jchem (дата обращения: 30.05.2015).

6.LEE, B; RICHARDS, FM. (1971). "The interpretation of protein structures: estimation of static accessibility". J Mol Biol. 55 (3): 379–400.

7.YU. YAMPOLSKII, S. SHISHATSKII, A. ALENTIEV, K. LOZA, J. Membr. Sci. 1998, 149, 203-220.

80