- •Часть 1 Утверждено Редакционно-издательским советом

- •1.1 Основные свойства инструментальных материалов

- •1.2.1. Инструментальные углеродистые стали

- •1.2.2. Инструментальные легированные стали

- •1.2.3. Быстрорежущие стали

- •1.3. Твердые сплавы

- •1.4. Минералокерамика

- •1.6. Абразивные материалы

- •1.7. Выбор инструментальных материалов

- •2. Режущие инструменты

- •2.1. Основные принципы работы и конструктивные

- •2.2. Геометрические параметры рабочей части

- •2.3. Классификация обрабатываемых поверхностей

- •2.3.1. Виды поверхностей

- •2.3.2. Классификация режущего инструмента и его элементов

- •2.4. Общие вопросы конструирования

- •2.4.1. Рабочая часть инструментов

- •2.4.2. Соединительная часть инструментов

- •2.4.4. Изнашивание режущих инструментов

- •2.4.5. Расчет экономической эффективности режущих инструментов

- •2.5.1. Классификация резцов

- •2.5.2. Стандартные режущие элементы резцов

- •2.5.3. Расчет резцов на прочность и жесткость

- •В свою очередь

- •Момент сопротивления прямоугольного сечения

- •2.5.4. Конструирование резцов с механическим креплением пластин

- •2.6.1. Сверла

- •2.6.2. Расчет и конструирование сверл

- •2.6.4. Развертки

- •Цельной насадной развертки

- •2.7.1. Классификация фрез

- •2.9. Протяжки

- •2.9.1. Назначение и основные типы протяжек

- •2.9.2. Элементы конструкции

- •2.9.3. Расчет и конструирование протяжек

- •2.10.2. Зуборезные инструменты, работающие по методу копирования

- •2.10.3. Порядок расчета инструментов,

- •2.10.4. Инструменты, работающие по методу обкатки

- •1.1. Основные свойства инструментальных материалов………………………………………..4

- •2.1. Основные принципы работы и конструктив- ные элементы режущих инструментов…….......24

- •2.4.1. Рабочая часть инструментов......................39

- •2.4.5. Расчет экономической эффективности

- •2.5.4. Конструирование резцов с механическим

- •2.10.2. Зуборезные инструменты, работающие

- •Часть 1

- •394026 Воронеж, Московский просп., 14

2.9. Протяжки

2.9.1. Назначение и основные типы протяжек

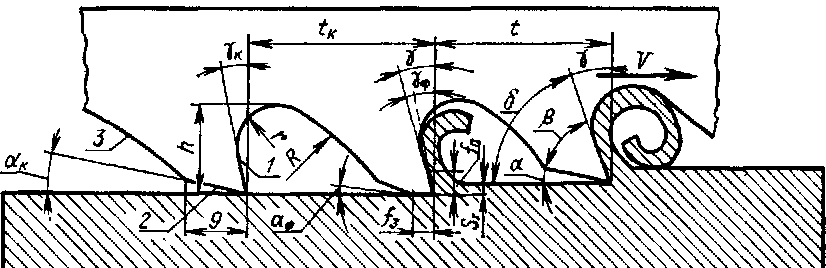

Протяжки предназначены для обработки внутренних и наружных поверхностей любой конфигурации с точностью по 7…9-му квалитету и шероховатостью поверхностей с Ra до 1,25…0,20 мкм. Их можно отнести к разряду комбинированных инструментов, осуществляющих последовательно черновую и чистовую обработку. Протяжка — это многозубый инструмент, совершающий одно главное движение — прямолинейное перемещение относительно обрабатываемой детали. Удаление припуска обеспечивается за счет того, что каждый последующий зуб протяжки выше предыдущего на некоторую величину sz, называемую подъемом на зуб (рис. 41). По своей сущности подъем на зуб является подачей на зуб, которая изменяется дискретно, при входе зуба в работу. В этом отношении работа зуба протяжки похожа на работу строгального резца с соответствующей конфигурацией режущей кромки.

Рис. 41. Элементы режима резания, геометрические

и конструктивные параметры зубьев протяжки

Величину подачи в процессе эксплуатации протяжки изменять нельзя, она заложена в самой конструкции и обычно не превышает величин, установленных для других видов обработки. Скорость резания быстрорежущими протяжками небольшая — 3…8 м/мин и обусловлена необходимостью получения малой шероховатости обработанной поверхности. Тем не менее, процесс протягивания производительнее всех остальных методов лезвийной обработки. Например, протягивание плоскостей в 5…10 раз производительнее фрезерования, а протягивание отверстий производительнее зенкерования и развертывания в 10…15 раз. Это объясняется большим сечением одновременно срезаемого слоя из-за большой длины одновременно режущих кромок. Кроме того, протяжки характеризуются высоким периодом стойкости (до 500 мин и более), большой суммарной стойкостью и во многих случаях являются единственным видом инструмента, обеспечивающим заданную точность и форму обработанной поверхности. Все это предопределило широкое применение протяжек не только в массовом и крупносерийном, но и в мелкосерийном производстве при обработке сложных профилей, хотя сами протяжки являются сложным и дорогим инструментом.

Применяемые в современном машиностроении протяжки разделяют по назначению на две большие группы:

- внутренние протяжки, используемые для обработки отверстий разного профиля (замкнутых контуров);

- наружные протяжки, используемые для обработки всевозможных открытых поверхностей (незамкнутых контуров).

Протяжки каждой из этих групп можно подразделить дополнительно:

а) по форме обрабатываемых поверхностей: круглые, плоские и фасонные (шлицевые, многогранные, елочные и т. д.);

б) по схемам резания (одинарные и групповые, которые в свою очередь подразделяются на профильные, генераторные и комбинированные); в) по конструкции (цельные и сборные);

г) по режущему материалу (быстрорежущие и твердосплавные);

д) по способу размещения стружки (обычные и со свободным выходом стружки);

е) по способу формирования обработанной поверхности (режущие, уплотняющие, деформирующие и комбинированные, состоящие из режущей и уплотняющей частей).