- •Часть 1 Утверждено Редакционно-издательским советом

- •1.1 Основные свойства инструментальных материалов

- •1.2.1. Инструментальные углеродистые стали

- •1.2.2. Инструментальные легированные стали

- •1.2.3. Быстрорежущие стали

- •1.3. Твердые сплавы

- •1.4. Минералокерамика

- •1.6. Абразивные материалы

- •1.7. Выбор инструментальных материалов

- •2. Режущие инструменты

- •2.1. Основные принципы работы и конструктивные

- •2.2. Геометрические параметры рабочей части

- •2.3. Классификация обрабатываемых поверхностей

- •2.3.1. Виды поверхностей

- •2.3.2. Классификация режущего инструмента и его элементов

- •2.4. Общие вопросы конструирования

- •2.4.1. Рабочая часть инструментов

- •2.4.2. Соединительная часть инструментов

- •2.4.4. Изнашивание режущих инструментов

- •2.4.5. Расчет экономической эффективности режущих инструментов

- •2.5.1. Классификация резцов

- •2.5.2. Стандартные режущие элементы резцов

- •2.5.3. Расчет резцов на прочность и жесткость

- •В свою очередь

- •Момент сопротивления прямоугольного сечения

- •2.5.4. Конструирование резцов с механическим креплением пластин

- •2.6.1. Сверла

- •2.6.2. Расчет и конструирование сверл

- •2.6.4. Развертки

- •Цельной насадной развертки

- •2.7.1. Классификация фрез

- •2.9. Протяжки

- •2.9.1. Назначение и основные типы протяжек

- •2.9.2. Элементы конструкции

- •2.9.3. Расчет и конструирование протяжек

- •2.10.2. Зуборезные инструменты, работающие по методу копирования

- •2.10.3. Порядок расчета инструментов,

- •2.10.4. Инструменты, работающие по методу обкатки

- •1.1. Основные свойства инструментальных материалов………………………………………..4

- •2.1. Основные принципы работы и конструктив- ные элементы режущих инструментов…….......24

- •2.4.1. Рабочая часть инструментов......................39

- •2.4.5. Расчет экономической эффективности

- •2.5.4. Конструирование резцов с механическим

- •2.10.2. Зуборезные инструменты, работающие

- •Часть 1

- •394026 Воронеж, Московский просп., 14

2.5.2. Стандартные режущие элементы резцов

и других инструментов

Установлены стандартные формы и основные размеры пластин для резцов и других металлорежущих инструментов. ГОСТ 2209—69 распространяется на перетачиваемые пластины из твердого сплава для режущего инструмента, а ГОСТ 2379—77 — на пластины из быстрорежущей стали для резцов.

Широко применяется механическое крепление пластин. В России действует ряд стандартов на твердосплавные механически закрепляемые пластины. Последние классифицируются по семи параметрам, которые условно обозначаются цифрами или буквами:

по форме: трехгранные с углом 60° (01 или Т), с углом 80° (02 или F), квадратная (03 или S), ромбические с углом 60° (04 или G), с углом 80° (05 или С), с углом 84° (06 или И), параллелограммные с углом 84° (07 или W), с углом 55° (08 или К), прямоугольная с радиусной режущей кромкой (09 или L), пятигранная (10 или Р), шестигранная (11 или Н), круглая (12 или R);

по величине заднего угла: α = 0 (1 или N), α = 7° (2 или С), α = 11° (3 или Р);

по степени точности: нормальная (1 или U), повышенная (2 или М), высокая (3 или G), особо точная (4 или С). Пластины нормальной и повышенной точности шлифуются по опорным поверхностям и ленточке, но пластины повышенной точности шлифуются с более жестким допуском на диаметр вписанной окружности d; две другие степени обеспечиваются шлифованием также и боковых поверхностей;

по конструктивным особенностям: без отверстия и канавки (1 или N), с отверстием, но без канавки (3 или А), с отверстием и канавкой с одной стороны (4 или М) и др. (всего 6 вариантов).

по размерам отдельных элементов: длина режущей кромки l, толщина пластины s, радиус при вершине, увеличенный в 10 раз. Таким образом, форма, геометрия, степень точности и т. д. квадратной пластины из сплава Т15К6 с углом α = 7°, повышенной степени точности, без отверстия и канавки, с длиной режущей кромки l = 27 мм, толщиной 7 мм, с радиусом при вершине 1,6 мм может быть обозначена по ГОСТ 19042—73 цифрами

03221-270716 Т15К6 ГОСТ 19052-73

или буквами и цифрами

SCMN 270716 Т15К6 ГОСТ 19052-73.

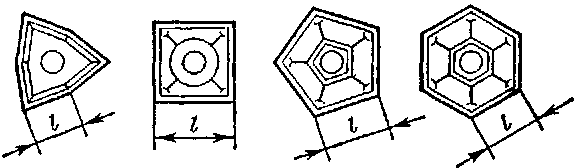

Разнообразие форм и конструктивных элементов пластин, предусмотренное стандартом, позволяет подобрать нужный вариант пластин для данного типа инструмента (резец, фреза и т. п.) и конкретных условий его работы. Конструктивные варианты некоторых пластин приведены на рис. 12.

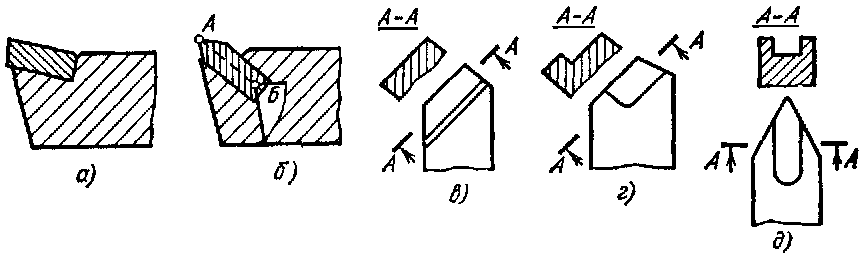

Крепление режущих элементов резца. Режущие пластины соединяют с головкой резца пайкой, сваркой или механическим способом. В первых двух случаях на головке резца предварительно фрезеруется паз той или иной формы: открытый, полузакрытый, закрытый (рис. 13). Однако твердосплавные пластины при напайке подвергаются действию перепада температур, что вызывает появление микротрещин и выход резцов из строя. Лучшим вариантом закрепления пластин является их механическое крепление.

Рис. 12. Формы твердосплавных

механически закрепляемых пластин

Рис. 13. Формы пазов под пластину: а — паз под передним углом; б — схема переточки с пластиной

в закрытом пазу; в — открытый паз; г — полузакрытый паз; д — закрытый паз

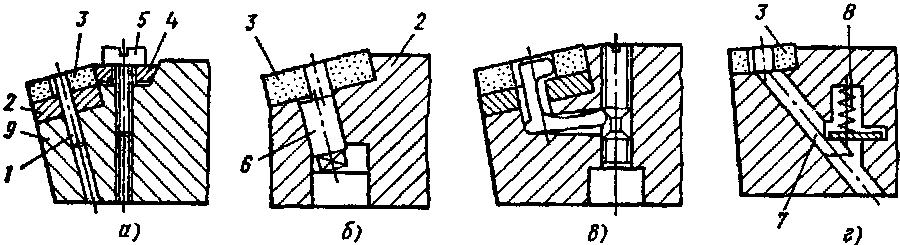

На рис. 14 приведены некоторые схемы закрепления твердосплавных пластин с отверстием. Стальной штифт 1 запрессован в державку (рис. 14, а), и на него надевается пластина 5. Двусторонний клин 4 при ввинчивании винта 5 прижимает пластину к штифту и таким образом закрепляет ее. Более удачной, за счет уменьшения числа стыков, является конструкция на рис. 14, б, где поворотом оси 6 с эксцентриком пластина прижимается к базирующему уступу державки 2. Здесь для обеспечения самоторможения должна быть обеспечена высокая точность размерной цепи уступ — ось и эксцентрик — пластина.

На рис. 14, в показана самотормозящая конструкция, которая позволяет создавать большее усилие зажима. Зажим пластины 3 в конструкции на рис. 14, г осуществляется тягой 7, перемещаемой пружиной 8.

Рис. 14. Способы механического закрепления

твердосплавных пластин с отверстием

В приведенных конструкциях действующие при резании силы улучшают закрепление пластин. В процессе резания пластина постепенно сминает опорную поверхность гнезда, что приводит, к образованию зазора, возникновению переменных нагрузок и поломок пластины. Поэтому в современных конструкциях опорная поверхность гнезда защищается закаленной стальной или твердосплавной прокладкой 9 (рис. 14, а) такой же конфигурации, что и режущая пластина.

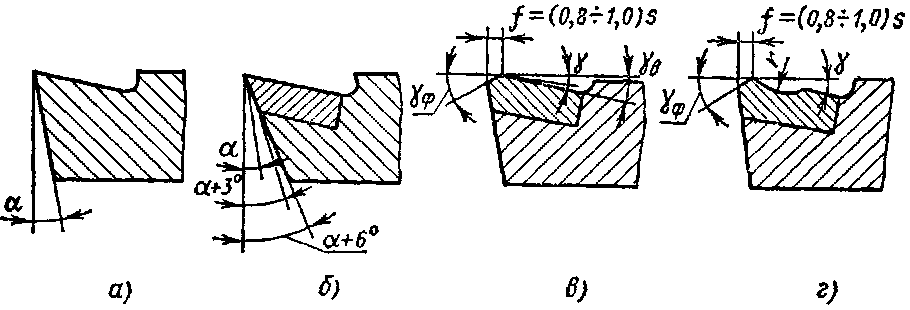

Форма передней и задней поверхностей резцов. Практикой применения резцов выработаны формы их передней и задней поверхностей. Различают плоскую (рис. 15, а) ломаную (рис. 15, б, в) и криволинейную (рис. 15, г) формы поверхности. Технология переточки передней и задней поверхностей обычно включает шлифование и доводку. С увеличением площади шлифуемой и доводимой задней поверхности резца из одного куска материала или с пластиной из быстрорежущей стали (рис. 15, а) технологичнее отделять только шлифуемую поверхность от доводимой путем введения ломаной задней поверхности под углом больше заданного на 2…4°. В этом случае трудоемкая операция доводки будет выполняться на небольшой площадке с углом α.

Рис. 15. Формы передней и задней поверхностей

резцов: а — плоские передняя и задняя поверхности;

б — задняя поверхность с двойным изломом;

в — плоская передняя поверхность с фаской;

г — криволинейная передняя поверхность с фаской

Резцы с пластинами твердого сплава при заточке требуют применения разных шлифовальных кругов и режимов для державки и пластины. В силу этого целесообразна форма, изображенная на рис. 15, б, где доводимая поверхность отделена от шлифуемой, а стальная поверхность державки — от твердосплавной пластины.

Передняя поверхность резца может выполняться в трех основных вариантах, если не учитывать специальных ее подточек для обеспечения стружколомания и стружкозавивания: плоской (рис. 15, а, б), плоской с фаской (рис. 15, в) и криволинейной с фаской (рис. 15, г). Резцы с плоской передней поверхностью применяют при обработке чугуна, при обработке стали с подачами s < 0,2 мм/об; такую поверхность имеют, в частности, фасонные резцы. Криволинейную переднюю поверхность с фаской имеют резцы для обработки стали, когда необходимо обеспечить стружкозавивание. Здесь, как и в плоской с фаской форме, важную роль при работе резца играет фаска шириной несколько меньше величины подачи, затачиваемая под углом γф. Создание специальной фаски укрепляет место сопряжения передней и задней поверхностей — режущую кромку и благоприятствует нагружению ее силой резания. Радиус r выемки передней поверхности выбирают в зависимости от подачи и назначения резца r = (10…60) s.

Сочетание форм передней и задней поверхностей резца выбирают, исходя из условий его эксплуатации.