Методическое пособие 747

.pdf

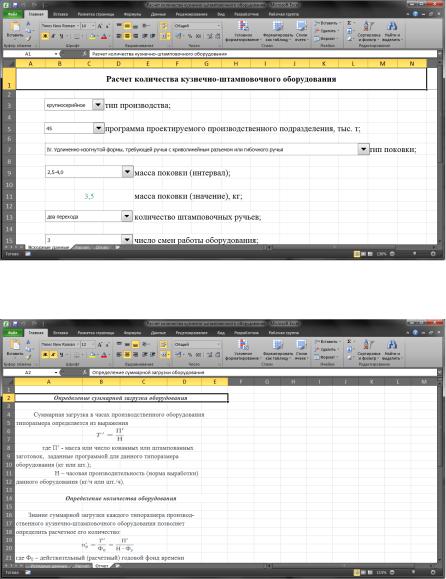

Рис. 20. Рабочий лист «Исходные данные»

Рис. 21. Рабочий лист «Отчет»

60

Лабораторная работа № 6.

Определение количества станков и коэффициентов загрузки и использования по основному времени для поточно-массового и поточно-серийного (переменно-поточного) производства

(4 часа)

Цель работы: изучить методику расчета количества станков в условиях автоматизированного производства.

Технические средства и программное обеспечение:

1.IBM-PC или совместимый компьютер;

2.Операционная система Microsoft Windows;

3.Пакет офисных программ Microsoft Office;

Средства для эскизирования:

1.Линейка инструментальная;

2.Штангенциркуль;

3.Карандаш.

Теоретические сведения:

Стремление технологов и организаторов производства осуществить идеальный производственный процесс без применения ручного труда привело к созданию автоматических поточных линий, основанных на кинематической связи рабочих мест.

Станочной линией (рис. 22) называют систему машин, расположенных последовательно в соответствии с технологическим процессом изготовления данного изделия, узла или детали. Станки, размещенные в последовательности, требуемой для производства операции технологического процесса, образуют поточную станочную линию.

61

Передача деталей на поточных линиях может быть ручной или механической (транспортными средствами). Если в поточной автоматической линии только часть станков требует индивидуального обслуживания и все или часть станков соединены транспортными средствами, такую станочную линию называют полуавтоматической.

Рис. 22. Автоматизированная поточная линия

[http://www.produzon.ru/images/assets/p/automatic-production- line-imt-intermato.JPG]

Станочную линию, на которой все станки, размещенные в порядке последовательности операций технологического процесса, работают автоматически и связаны транспортными средствами, называют автоматической. На такой линии рабочий-оператор только включает, выключает и настраивает линию, а также следит за ее работой.

В зависимости от формы потока станочные линии делятся на постоянно-поточные и сменно-поточные.

Постоянно-поточные линии предназначены для обработки деталей одинаковых размеров и форм. Они высокопроизводительны, так как не требуют перенастройки. В их работе принимают участие все механизмы, из которых собраны линии.

62

Сменно-поточные линии предназначены для обработки деталей разных размеров из однородных материалов. Эти линии более универсальны, но требуют перенастройки для обработки деталей каждого размера, что снижает их производительность. Сменно-поточные и групповые линии применяются в серийном производстве. Сменно-поточные линии переналаживаются на выпуск изделий нового наименования. На групповой линии изделия идут параллельным потоком без переналадок оборудования.

Если на станочной линии деталь проходит весь комплект операций, такую линию называют линией с завершенным технологическим процессом или комплексной автоматической линией. Если на линии выполняется только часть операций, связанных с обработкой деталей или изделий, ее называют линией с незавершенным технологическим процессом.

Под компоновкой станочных линий понимают комплекс работ по размещению оборудования и транспортных средств в соответствии с технологическим процессом.

Станочные линии комплектуют из универсальных и специальных станков. Линии из универсальных станков не требуют больших затрат для их компоновки, так как их собирают из существующего оборудования общего назначения, которое имеется на производстве, однако такие станочные линии занимают много производственной площади и сравнительно малопроизводительны. Линии из специальных станков более компактны, высокопроизводительны и занимают меньше производственной площади, но их проектирование и изготовление требуют больших затрат и эффективность их внедрения должна быть экономически обоснована.

В зависимости от вида связи между станками линии могут быть с жесткой (синхронные и сблокированные) или с гибкой связью (расчлененные). Линии с жесткой связью состоят из станков, связанных между собой транспортом и работающих синхронно, в одном ритме. Эти линии просты по конструкции, занимают мало площади, у них короче произ-

63

водственный цикл и детали передаются от станка к станку без задержек. Однако при выходе из строя одного станка простаивает вся линия. Линии с гибкой связью представляют собой ряд самостоятельных станков, действующих независимо один от другого. Между ними размещены накопители для обрабатываемых деталей и конвейеры-питатели для подачи накопленных деталей. В линиях с гибкой связью детали от одного станка к другому передаются не непосредственно, а через накопители. При выходе из строя одного станка, на остальных можно обрабатывать детали, которые имеются в накопителях.

По технологическому назначению станочные линии делятся на раскройные, брусковые, облицовочные, повторной обработки, отделочные и сборочные. Количество станков для поточного производства – поточно-массового и поточносерийного определяется исходя из времени, необходимого для выполнения отдельных операций, и такта выпуска с линии готовых деталей. При этих видах производства необходимо достичь синхронизации операций в соответствии с принятым тактом для создания непрерывного потока.

Таким образом, чтобы определить количество станков для выполнения одной операции в поточной линии c0, необходимо штучное время на ее выполнение разделить на величину такта выпуска, т.е.

|

, |

(9) |

|

где tшт – штучное время, мин;

tв – такт выпуска деталей с поточной линии, мин. Величина такта выпуска при поточно-массовом произ-

водстве определяется согласно формуле (9)

(10)

Подставив величину такта выпуска в формулу (8) получим количество станков для выполнения одной операции в поточной линии

64

(11)

Если количество станков для данной операции получится дробным (или целым числом с дробью), оно округляется в сторону увеличения до целого числа, называемого принятым

числом станков s0.

Общее количество станков в поточной линии SП обработки данной детали (или группы деталей при переменно поточном производстве) определяется как сумма принятых для

отдельных операций количеств станков s0, т.е.

(12)

Выполнение работы:

По выданному преподавателем варианту и определенному ранее штучному времени изготовления изделия определить количество станков для условий поточного производства.

Таблица 12 Количество одноименных деталей, обрабатываемых в год на

станках данного типоразмера

№ |

D |

№ |

|

D |

№ |

D |

1 |

200 |

11 |

|

120 |

21 |

150 |

2 |

150 |

12 |

|

130 |

22 |

130 |

3 |

220 |

13 |

|

135 |

23 |

180 |

4 |

190 |

14 |

|

200 |

24 |

170 |

5 |

180 |

15 |

|

120 |

25 |

175 |

6 |

170 |

16 |

|

150 |

26 |

165 |

7 |

150 |

17 |

|

130 |

27 |

200 |

8 |

140 |

18 |

|

180 |

28 |

120 |

9 |

130 |

19 |

|

125 |

29 |

150 |

10 |

120 |

20 |

|

200 |

30 |

130 |

|

|

|

65 |

|

|

|

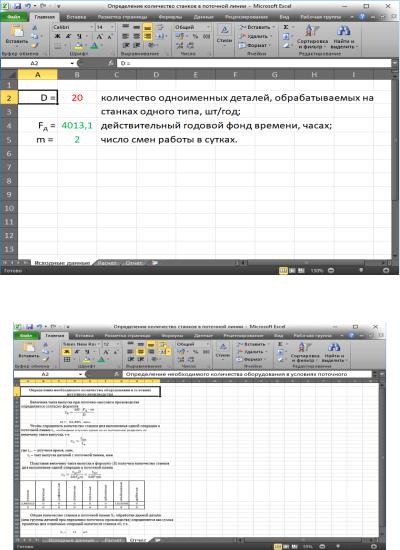

Для расчета количества оборудования необходимо использовать программу «Определение количество станков в поточной линии» (рис. 23 и 24).

Рис. 23. Рабочий лист «Исходные данные»

Рис. 24. Рабочий лист «Отчет»

66

Лабораторная работа № 7. Определение рабочего состава цеха и его численности

(4 часа)

Цель работы: изучить методику определения рабочего состава цеха и его численности.

Технические средства и программное обеспечение:

1.IBM-PC или совместимый компьютер;

2.Операционная система Microsoft Windows;

3.Пакет офисных программ Microsoft Office;

Средства для эскизирования:

1.Линейка инструментальная;

2.Штангенциркуль;

3.Карандаш.

Теоретические сведения:

Для проектных расчетов численности основных, вспомогательных рабочих, ИТР, и служащих, занятых на изготовлении основной продукции механообрабатывающего производства предназначены нормативы.

Численность персонала смежных производств и вспомогательных служб определяется по соответствующим нормативам и учитывается по принадлежности.

Расчеты используются для проектирования администра- тивно-бытовых помещений (зданий) и социальной инфраструктуры.

Численность персонала и соотношение по категориям работающих могут быть уточнены при составлении штатного расписания.

67

Штат работающих на участке механического цеха

а) производственные (основные) рабочие – рабочие м/с производства, которые непосредственно участвуют в выполнении ТП по изготовлению основной продукции (станочники

иналадчики).

Кпроизводственным рабочим механических и сборочных цехов относят станочников и наладчиков оборудования, слесарей для выполнения ручных и механизированных операций обработки, пригонки и сборки, мойщиков деталей и других рабочих, непосредственно занятых выполнением операций технологического процесса обработки деталей и сборки машин;

б) вспомогательные рабочие – занятые обслуживанием основного производства (ремонтники, контроллеры, кладовщицы).

Квспомогательным рабочим относят транспортных и складских рабочих цеха, рабочих вспомогательных служб цеха, операторов механизмов по уборке стружки и производственных помещений, рабочих-контролеров и др.;

в) ИТР (инженерно-технические работники) – работники, выполняющие обязанности по управлению, организации, подготовке производства, занимающие должности, для которых требуется квалификация инженера или техника.

Ккатегории инженерно-технических работников относят руководителей цеха (начальник цеха, его заместители, начальники участков, отделений, мастера), а также инженеровтехнологов, экономистов, диспетчеров, механиков, энергетиков и т.д.;

г) служащие – работники, выполняющие в соответствии с занимаемой должностью административно-хозяйственные функции, ведущие финансирование, учет и решающие соци- ально-бытовые вопросы;

68

д) МОП – младший обслуживающий персонал – сторожа, гардеробщики, уборщицы бытовых и конторских помещений.

Для получения профессии, специальности и квалификации работники должны пройти подготовку, т. е. приобрести необходимые теоретические знания и практические навыки. Действующая в стране система подготовки кадров строится на базе изучения предметов теоретического цикла и практическом обучении. Подготовка кадров дополняется системой переподготовки и повышения квалификации.

Переподготовка – это обучение новой специальности или профессии работников, уже имеющих какую-то специальность (профессию).

Повышение квалификации – это повышение уровня мастерства или приобретение новых знаний работников по своей профессии.

В условиях рынка возрастает значение не только подготовки работников, но и их переподготовки, позволяющей работникам сменить свою профессию или специальность в случае изменения спроса на них.

Расчет численности работающих на участке механического цеха

Расчет общей и списочной численности работников может производиться на определенную дату или в среднем за период. В экономических расчетах чаще применяются средние за какой-то период показатели. Так, среднесписочная численность работников предприятия за конкретный период определяется путем суммирования списочного состава работников за каждый календарный день этого периода, включая нерабочие, и деления полученной суммы на число календарных дней в данном периоде.

Аналогичный расчет может быть выполнен с использованием фактического и нормативного времени работы, выра-

69