Методическое пособие 747

.pdf

бования к диапазону регулирования скорости и плавности переходных процессов. Режим работы, как правило, не превышает 5К.

Перегрузочные краны, работающие в морских и речных портах. Такие краны являются универсальными, т.е. могут работать как в крюковом режиме, так и в грейферном. Для работы с грейфером такие краны имеют две грузовые лебедки, которые управляются раздельно. При работе в крюковом режиме лебедки синхронизируются. Для обеспечения высокой производительности такие краны имеют высокие рабочие скорости. Режим работы может доходить до 8К. Диапазон регулирования скорости механизма подъема в крюковом режиме может доходить до 8:1.

Портальные краны имеют также механизмы поворота, изменения вылета стрелы и передвижения. У перегрузочных портальных кранов передвижение является установочным (т.е. редко используемым) движением.

Башенные краны (рис. 58) применяются в промышленном и гражданском строительстве.

Рис. 58. Башенные краны с поворотной и неповоротной башнями

[http://avtokrany.kz/upload/iblock/44b/44b08830d8f9dec0a773a7 c37fcd4845.jpg]

120

На рис. 58 показаны два основных архитектурных типа башенных кранов – с поворотной и неповоротной башнями. Кроме того, изменение вылета может производиться подъемом и опусканием стрелы (краны с маневровой стрелой,) или передвижением по стреле грузовой тележки с подвешенной к ней крюковой подвеске (краны с балочной стрелой).

Особенностью башенного крана является также наличие больших упругих деформаций металлоконструкций, требующих учета при выборе механических характеристик электроприводов (прежде всего механизмов поворота) и режимов пуска и торможения.

Многие башенные краны имеют специальные механизмы и приспособления для самомонтажа.

Спецификой работы башенного крана является также питание его от временных электрических сетей малой мощности или автономных источников электроэнергии. Это предъявляет к его электрооборудованию дополнительные требования в части сохранения работоспособности при провалах напряжения.

Выбор подъемно-транспортного оборудования

Выбор того или иного подъемно-транспортного оборудования для механизации складских работ зависит от типа склада, ассортимента хранимых товаров, габаритов отдельных мест и используемого немеханического оборудования. Выбирать такое оборудование рекомендуется так, чтобы тип машин соответствовал:

•технологии обработки грузов с учетом их ассортимента и габаритов;

•объему погрузочно-разгрузочных и складских работ;

•характеру и типу выполняемых на складе операций по приему, складированию и выдаче грузов с учетом общей технологии складских работ,

121

•условиям проводимых работ (на открытых складских площадках или в закрытых складских помещениях);

•режиму работ складов;

•правилам техники безопасности;

•требованиям санитарных норм и противопожарной безопасности.

Кроме того, выбранное подъемно-транспортное оборудование должно обеспечивать повышение производительности труда и его облегчение и использоваться с высокой экономической эффективностью.

Так же имеет значение рабочая зона грузоподъемной машины. Она тоже оказывает существенное влияние на стоимость, а сама, в то же время, зависит от геометрических параметров машины. Поэтому, в частности, необходимо подбирать мостовой кран или тельфер с высотой подъема, лишь ненамного превышающей высоту размещения.

И, допустим, будет не совсем разумно приобретать стреловой подъемный кран с телескопической стрелой, если весь фронт работ предполагается в пределах минимального вылета.

Во многих случаях приобретение полноценного подъемного крана вовсе не целесообразно, так как достаточно установки обычного электротельфера, или, кран-балки, управляемой с пола.

В общем рекомендации по выбору грузоподъемной техники будут следующие:

1.Для закрытых цехов и мастерских подойдут мостовые краны, кран-балки и тельферы;

2.Для открытых грузовых площадок – козловые краны;

3.Для выездных работ в полевых условиях – стреловые (чаще всего автомобильные) краны;

4.Для речных и морских портов и доков – портальные

краны;

5.Для площадок многоэтажного строительства – башенные краны.

122

Все производители грузоподъемной техники поставляют свою продукцию по опросным листам, в которых, кроме основных характеристик оборудования, указывается и характер условий работы техники.

В частности, указывается необходимость наличия специального грузозахватного приспособления для проведения специальных работ.

Для своевременного обеспечения цехов материалами, заготовками, деталями и узлами необходимо определять потребное количество подъемно транспортных средств. Для точного определения следует учитывать массу грузов, путь перемещения, время, затрачиваемое на подъем грузов и многие другие условия.

Количество подъемно-транспортных машин, необхо-

димое для выполнения соответствующего объема погрузоч- но-разгрузочных и складских работ, определяется по формуле:

|

|

|

Г К |

|

, |

(7) |

|

|

ПЭ СР |

Д |

|

||

|

|

Р |

|

|||

где М – потребное количество машин для выполнения |

||||||

работ, единиц; |

|

|

|

|

||

Ог – годовой объем грузооборота, подлежащий пере- |

||||||

грузке данным видом подъемно-транспортных машин, т.; |

|

|||||

ПЭ – эксплуатационная производительность машин, т/ч; |

||||||

Ср – |

число смен работы машин в сутки; |

|

||||

Днр – |

число нерабочих дней машины в году; |

|

||||

Кн – коэффициент неравномерности грузооборота (грузопотока).

Количество кранов можно определить по следующей

формуле: |

|

|

|

КР |

|

, |

(8) |

|

|||

|

ФЭ |

|

|

где NJ – количество j-х изделий, подлежащих транспортировке за год:

i – количество транспортных операций; tp – время одного рейса, мин;

123

ФЭ – годовой действительный расчетный фонд времени работы крана, ч.

Для определения производительности машины подсчитывают ее фактическую среднюю производительность за расчетный период, исходя из средних нагрузок, средних расстояний перемещения грузов и средних скоростей ее движения.

Эксплуатационная часовая производительность подъем- но-транспортной машины может быть определена по формуле:

ПЭ ПТ КЗ КВ, |

(9) |

где Пэ – эксплуатационная производительность машин периодического действия, т/ч;

Пт – техническая (конструктивная) производительность машин, т/ч;

Кз – коэффициент использования машины по загрузке (грузоподъемности, мощности);

Кв – коэффициент использования машины по времени. Коэффициент использования машины по загрузке (гру-

зоподъемности) определяют по формуле: |

|

|

КЗ |

, |

(10) |

ГМ

где ОСР – средняя масса транспортируемого груза за один цикл работы, т;

Гм – номинальная грузоподъемность машины, т. Коэффициент использования машины во времени рас-

считывают по формуле: |

|

|

|

|

К |

|

ТР |

, |

(11) |

В |

|

|||

|

Т |

|

||

|

|

|

||

где ТР – фактическая продолжительность работы машины за смену за вычетом простоев машины на профилактику, заправку, техническое обслуживание, перерывы в работе, предусмотренные для водителя, ч;

ТН – нормативная продолжительность рабочей смены, ч.

124

Выполнение работы:

1.По выданному преподавателем заданию выполнить расчет количества грузоподъемного оборудования с учетом заданной годовой программы выпуска изделия.

2.Расчет проводится при помощи специализированного ПО в следующем порядке:

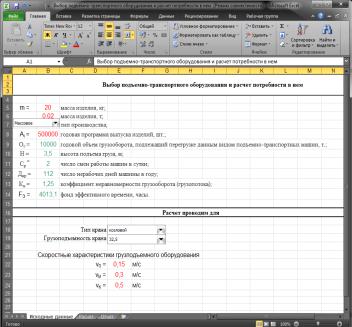

– вводятся исходные данные (рис. 59);

Рис. 59. Ввод исходных данных

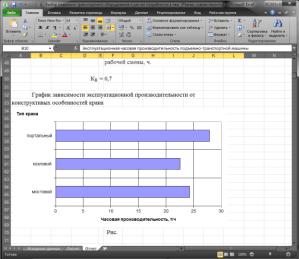

– результаты расчета представлены на листе «Отчет», по которым наглядно видно, какой тип грузоподъемного оборудования подойдет для данного типа производства (рис. 60).

125

Рис. 60. График загрузки грузоподъемного оборудования

3. В отчете представить краткий конспект по теоретической части и результаты расчетов количества грузоподъемного оборудования.

Лабораторная работа № 11.

Средства механизации технологических процессов машиностроительных производств

(4 часа)

Цель работы: изучить состав, назначение и конструкцию основных устройств, позволяющие упростить перемещение заготовки по позициям технологического процесса.

Технические средства и программное обеспечение:

1.IBM-PC или совместимый компьютер;

2.Операционная система Microsoft Windows;

126

3. Пакет офисных программ Microsoft Office.

Средства для эскизирования:

1.Линейка инструментальная;

2.Штангенциркуль;

3.Карандаш.

Теоретические сведения:

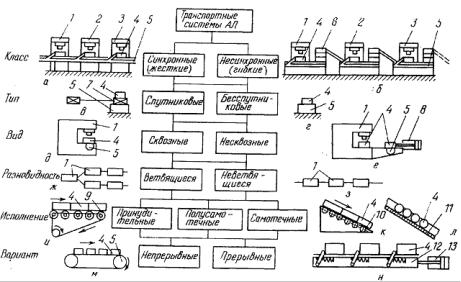

В качестве транспортных средств (рис. 61) в условиях современных машиностроительных предприятий применяют:

1.Автоматизированные тележки;

2.Штабелеры;

3.Конвейеры;

4.Кантователи;

5.Поворотные столы;

6.Роботы;

7.Конвейеры для удаления стружки и т.д.

Горизонтально-замкнутые (напольные) конвейеры

применяют для транспортирования грузов в условиях серийного и массового поточного производства.

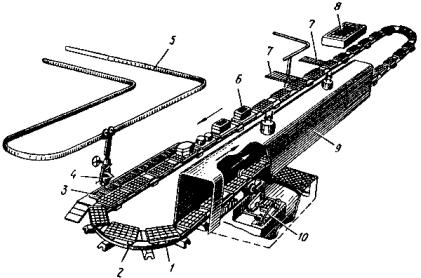

Конвейер (рис. 62) имеет большое количество соединенных между собой тележек 1, движущихся по рельсам 2 при помощи тяговой замкнутой цепи. Пуск конвейера осуществляется от электродвигателя приводной станции 10. Изготовленные на машинах формы 6 со сборочных рольгангов 7 передаются в заливочное отделение. Заливка форм расплавом производится со специального движущегося вертикальнозамкнутого конвейера – платформы 3 разливочным ковшом 4, который доставляется из плавильного отделения на подвижной тележке по монорельсу 5.

127

Рис. 61. Классификация транспортных систем

[https://im0-tub-ru.yandex.net/i?id=88e95e1ecab 01dda9806b86c6c14e3e8-sr&n=13&exp=1]

Залитые расплавом формы поступают под охладительный кожух 9, а после остывания в них отливок – в выбивное отделение. После выбивки форм на механической решетке 8 отливки транспортируются в очистное отделение, выбитая из опок смесь – в смесеприготовительное отделение, а пустые опоки – на участок формовки.

Таким образом, конвейер дает возможность создать в литейном цехе единый последовательный процесс получения отливок. Скорость конвейеров колеблется в пределах от 1 да

7,5 м/мин.

128

Рис. 62. Напольный конвейер:

1 – тележки, 2 – рельсовый путь, 3 – заливочная подвижная платформа, 4 – разливочный ковш, 5 – монорельс,

6 – литейные формы, 7 – рольганги формовочного участка, 8 – механическая выбивная решетка, 9 – охладительный кожух, 10 – приводная станция конвейера

[http://www.stroitelstvo-new.ru/formovka/img/105.png]

Шагающие конвейеры применяют для транспортировки форм с участка формовки на заливку и выбивку вместо напольных горизонтально-замкнутых конвейеров, занимающих много места. Линия шагающего конвейера (рис. 63) состоит из двух неподвижных наружных швеллеров 1, закрепленных на чугунных тумбах 7, и двух внутренних подвижных швеллеров, связанных в единую раму 2. Последняя опирается на ролики механизма подъема и направляется боковыми роликами. С помощью рычажно-эксцентрикового механизма 6 и пневматических цилиндров 5 рама может подниматься или опускаться на высоту, равную 20 мм.

129