Методическое пособие 747

.pdf

В производственные помещения вода поступает посредством системы водоподготовки (рис. 86).

Рис. 86. Внутрицеховые системы водоподготовки

[http://www.oborudunion.ru/l2504256/images/photocat/1000x100 0/1000271831.jpg]

Вода в производственных цехах употребляется на производственные и бытовые нужды; давление воды в водопроводе 2…3 атм.

1) Вода на производственные нужды. Вода употребля-

ется для приготовления охлаждающих смесей, промывки деталей, охлаждения и закалки в установках токов высокой частоты, испытаниях узлов и деталей, для гидрофильтров распылительных камер и т.д.

Приготовление охлаждающих жидкостей. Годовой расход воды для охлаждающих жидкостей при резании металла в м3 определяется по числу станков цеха по формуле:

|

, |

(24) |

|

где – часовой расход воды на один станок в л; S – количество станков;

– действительный годовой фонд времени в часах;

m– количество рабочих смен;

–коэффициент загрузки станков (по времени).

170

В среднем на каждый установленный станок расходуется 0,6 л воды в час. Максимальный часовой расход можно рассчитывать исходя из емкости системы охлаждения и времени ее наполнения после очистки и промывки. Время наполнения принимается равным 1 часу (ориентировочно).

Промывка деталей в баках. Расход воды зависит от емкости бака и габаритов деталей: для баков емкостью 1,5…2,5 м3средний часовой расход составляет 10…13, а максимальный часовой расход 2000 л.

(25)

Промывка деталей в моечных машинах. Расход воды зависит от размеров деталей (емкости полости детали, заполняемой водой), условий и длительности испытания.

Например, для испытания блока цилиндров двигателей расходуется 2 л воды на блок, на охлаждение тормоза при испытании двигателей – 10 л на 1 л.с.ч.

Установки токов высокой частоты. При укрупнен-

ных подсчетах можно принимать следующий среднечасовой расход воды в установках токов высокой частоты.

Гидрофильтры в распылительных камерах. Вода применяется для осаждения распыленной в воздухе краски. Расход воды принимается по паспортным данным камер.

При укрупненных расчетах можно принимать расход воды в гидрофильтрах 0,01…0,02 м3 на 1 м3 объема распылительной камеры.

2) Вода на бытовые нужды. Определение годового расхода воды ведется из расчета:

а) для хозяйственно-питьевых нужд: в цехах со значительными тепловыделениями (более 20 ккал/час) – 35 л, в остальных цехах – 25 л в смену на каждого работающего;

б) для душевых в производствах, связанных с загрязнением тела – 40 л; в производствах, связанных с выделением большого количества загрязняющей пыли или пыли и влаги, а так же в производствах, связанных с обработкой ядовитых

171

веществ, - 60 л на процедуру; продолжительность действий душей принимается равным 45 минут после каждой смены;

в) для полудушей – 25 л на процедуру; г) для групповых умывальников: при загрязненных про-

изводствах – 5 л, при чистых производствах – 3 л на процедуру.

Пар

Пар расходуется на производственные нужды цеха, а так же для отопления и вентиляции. Давление пара в зависимости от назначения принимается 1,5…4 атм.

Для генерации пара применяются паровые котлы - котел (рис. 87), предназначенный для генерации насыщенного или перегретого пара.

Может использовать энергию топлива, сжигаемого в своей топке, электрическую энергию (электрический паровой котёл) или утилизировать теплоту, выделяющуюся в других установках (котлы-утилизаторы).

Рис. 87. Паровой промышленный котел

[http://www.prizma-npp.ru/netcat_files/park_08.jpg]

172

Паровой котел может давать два вида пара: насыщенный и перегретый. Насыщенный пар имеет температуру 100ºC и давление 100 кПа. Перегретый пар отличается повышенной температурой (до 500ºC) и высоким давлением (больше 26 МПа).

Для промышленного применения пар перегревают. Его продолжают греть после испарения, чтобы ещё больше поднять температуру. Такие установки требуют качественного исполнения, чтобы предупредить взрыв паровой ёмкости.

1)Пар на производственные нужды. Пар расходуется на подогрев охлаждающих смесей, на подогрев воды в моечных машинах, на обогрев сушильных камер и на другие производственные нужды. Пар на подогрев применяется под давлением 1,5…3 атм.

На подогрев охлаждающих смесей расход воздуха паром давлением 1,5 атм (при подогреве воды от 100 до 900) составляет 0,16…0,19 кг/час на каждый литр расходуемой) в час) воды.

Средний расход пара (давлением 3…4 атм) на подогрев воды в моечных машинах и обогрев сушильных камер при укрупненных расчетах принимается на 1 т нагреваемых деталей и транспортирующих устройств; для сушильных камер

периодического действия – 80…100 кг/час; для конвейерных 45…75 кг/час при температуре сушки 100…1100.

Расход пара на разогрев составляет ориентировочно 150-200% к среднечасовому эксплуатационному расходу.

В проектных расчетах принимается, что разогрев производится в 3-ю смену.

2)Пар для отопления и вентиляции. Расход пара оп-

ределяют из расчета возмещения тепловых потерь здания. Эти потери принимаются 15…20 ккал/час на 1 м3 здания. Если здание имеет искусственную вентиляцию, то тепловые по-

тери принимаются суммарно по отоплению и вентиляции в размере 25…35 ккал/час на 1 м3 здания.

173

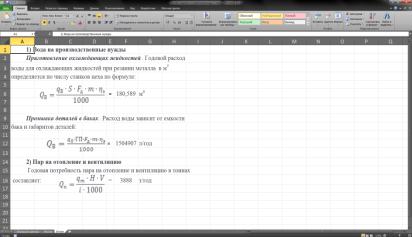

Годовая потребность пара на отопление и вентиляцию в тоннах составляет:

, |

(26) |

где – расход тепла на 1м3 здания в ккал/час;

H – количество часов в отопительном периоде; V – объем здания в м3;

i – теплота испарения в ккал/кг (540 ккал/кг).

Для средней полосы длительность отопительного периода принимается равным 180 дням или 180 x 24 = 4320 час.

Выполнение работы:

1.По выданному преподавателем варианту подсчитать годовую потребность в воде на производственные нужды и паре для проектируемого участка цеха, необходимую для выполнения производственной программы.

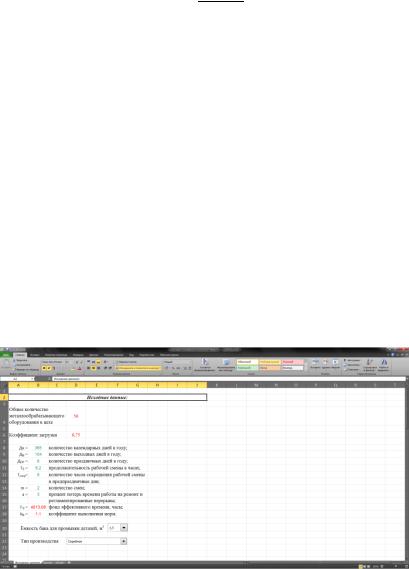

2.Расчеты выполнить с помощью программы «Расчет годового потребления воды и пара». Исходные данные вводятся на рабочем листе «Исходные данные» в следующем виде (рис. 88).

Рис. 88. Рабочий лист «Исходные данные»

174

Рис. 89. Рабочий лист «Отчет»

Лабораторная работа № 16. Расчет годового потребления топлива

(4 часа)

Цель работы: ознакомиться с методикой расчета годового потребления топлива на механообрабатывающем участке.

Технические средства и программное обеспечение:

1.IBM-PC или совместимый компьютер;

2.Операционная система Microsoft Windows;

3.Пакет офисных программ Microsoft Office;

Средства для эскизирования:

1.Линейка инструментальная;

2.Штангенциркуль;

3.Карандаш.

175

Теоретические сведения:

Все существующие виды топлива разделяются на твердые, жидкие и газообразные. Для нагрева используется также тепловое действие электрического тока и пылевидное топливо.

Некоторые группы топлива, в свою очередь, делятся на две подгруппы, из которых одна представляет собой топливо в том виде, в каком оно добывается, и это топливо называется естественным; другая подгруппа – топливо, которое получается путем переработки естественного топлива; это топливо называется искусственным.

Твердое топливо: а) естественное – дрова, каменный уголь, антрацит, торф;

б) искусственное – древесный уголь, кокс и пылевидное, которое получается из измельченных углей.

Жидкое топливо: а) естественное – нефть; б) искусственное — бензин, керосин, мазут, смола.

Газообразное топливо: а) естественное – природный газ; б) искусственное – генераторный газ, получаемый при газификации различных видов твердого топлива (торфа, дров, каменного угля и др.), коксовальный, доменный, светильный и другие газы.

Все виды топлива состоят из одних и тех же элементов. Разница между видами топлива заключается в том, что эти элементы содержатся в топливе в различных количествах. Элементы, из которых состоит топливо, делятся на две группы.

К первой группе относятся те элементы, которые горят сами или поддерживают горение. К таким элементам относятся углерод, водород и кислород.

Ко второй группе элементов принадлежат те, которые сами не горят и не способствуют горению; к ним относятся азот и вода.

176

Особо от названных элементов стоит сера. Она является горючим веществом и при горении выделяет тепло, но ее присутствие в топливе нежелательно, так как при горении серы выделяется сернистый газ, который переходит в нагреваемый металл и ухудшает его механические свойства.

1) Топливо для производства. Годовая потребность в производственном топливе определяется на основании данных расхода топлива на каждую производственную печь или нагревательную установку, указываемых в технической характеристике оборудования.

Количество единиц топлива для производственных нужд предприятия (термической обработки металла, плавки металла, сушки литейных форм, стержней и т.д.) определяется по формуле:

, |

(27) |

где q – норма расхода условного топлива на единицу выпускаемой продукции м3/шт.;

N – объем выпуска продукции за расчетный период в соответствующих единицах измерения (т. шт. и т.д.);

Кэ – калорийный эквивалент применяемого вида топлива. 2) Топливо для отопления. Теплоносителями при цен-

тральном отоплении могут быть вода, пар и воздух.

Годовая потребность топлива ( в т) определяется по формуле:

, |

(28) |

где – расход тепла на 1м3 здания в ккал/час; К – тепловая способность условного топлива

(7000 ккал/кг);

H – количество часов в отопительном периоде;

V– объем здания в м3;

–коэффициент полезного действия котельной уста-

новки.

177

Коэффициент полезного действия котельной установки в среднем можно принять равным 0,75. Вид топлива при

проектировании завода задается проектировщиком.

Выполнение работы:

1.По выданному преподавателем варианту (табл. 21) подсчитать годовую потребность в топливе для производства

иотопления в условиях проектируемого участка цеха, необходимую для выполнения производственной программы.

2.Расчеты выполнить с помощью программы «Расчет годового потребления топлива». Исходные данные вводятся на рабочем листе «Исходные данные» в следующем виде (рис. 89).

|

|

Таблица 21 |

|

|

Исходные данные для расчета |

||

№ варианта |

Вид топлива |

Тип производст- |

|

ва |

|||

|

|

||

1 |

2 |

3 |

|

1 |

Нефть, включая газовый |

массовое |

|

конденсат |

|||

|

|

||

2 |

Мазут топочный |

серийное |

|

3 |

Мазут флотский |

крупносерийное |

|

4 |

Топливо печное бытовое |

|

|

5 |

Керосин |

серийное |

|

6 |

Топливо дизельное |

крупносерийное |

|

7 |

Бензин автомобильный |

массовое |

|

8 |

Бензин авиационный |

серийное |

|

9 |

Топливо моторное |

массовое |

|

10 |

Нефтебитум |

крупносерийное |

|

11 |

Кокс нефтяной и сланце- |

массовое |

|

вый |

|||

|

|

||

12 |

Газ горючий природный |

серийное |

|

(естественный) |

|||

|

|

||

178

|

|

Окончание табл. 21 |

|

|

|

|

|

|

Газ нефтеперерабаты- |

|

|

13 |

вающих предприятий су- |

мелкосерийное |

|

|

хой |

|

|

14 |

Газ сжиженный |

массовое |

|

15 |

Газ горючий искусствен- |

серийное |

|

ный коксовый |

|||

|

|

||

16 |

Газ горючий искусствен- |

крупносерийное |

|

ный доменный |

|||

|

|

||

17 |

Сланцы горючие |

массовое |

|

18 |

Торф топливный |

серийное |

|

19 |

Брикеты и полубрикеты |

массовое |

|

торфяные |

|||

|

|

||

20 |

Кокс металлургический |

крупносерийное |

|

21 |

Рядовой уголь месторож- |

массовое |

|

дений |

|||

|

|

||

22 |

уголь донецкий |

массовое |

|

23 |

уголь кузнецкий |

серийное |

|

24 |

уголь карагандинский |

массовое |

|

25 |

уголь подмосковный |

крупносерийное |

|

26 |

уголь воркутинский |

массовое |

|

27 |

уголь интинский |

серийное |

|

28 |

уголь челябинский |

крупносерийное |

|

29 |

уголь свердловский |

массовое |

|

30 |

Нефть, включая газовый |

серийное |

|

конденсат |

|||

|

|

179