Методическое пособие 747

.pdf

Универсальная гидравлическая разрывная машина

Рис. 7. Гидравлическая разрывная машина

[https://sc01.alicdn.com/kf/HTB1duwUIXXXXXXpXFXXq6xXFXX Xl/Tenson-WAW-Series-Computerized-Electro-hydraulic- Servo.jpg]

Компактный стационарный многоосновный оптикоэмиссионный анализатор химического состава металлов и сплавов

Рис. 8. Анализатор химического состава металлов и сплавов [http://nesarainstruments.in/assets/gallery/e1.jpg]

20

5.Изготовление стержней.

6.Выбивка.

7.Очистка.

Показатели использования оборотных фондов на предприятии

Эффективность производственных процессов, в частности литья, может быть определена с помощью следующих основных показателей: коэффициент использования, коэффициент раскроя, выход продукта (полуфабриката), коэффициент извлечения продукта из исходного сырья.

Коэффициент использования характеризует степень использования сырья и материалов и определяется отношением полезного расхода (массы, теоретического расхода) к норме расхода материалов, установленной на изготовление единицы продукции (работы).

Коэффициент раскроя – показатель, характеризующий степень полезного использования листовых, полосных, рулонных материалов главным образом в заготовительном производстве; определяется отношением массы (площади, длины, объема) производственных заготовок к массе (площади, длине, объему) исходной заготовки раскраиваемого материала.

Расходный коэффициент – показатель, обратный ко-

эффициенту использования и коэффициенту раскроя. Он определяется как отношение нормы расхода материальных ресурсов, установленной на производство единицы продукции (работы), к полезному их расходу.

Выход продукта (полуфабриката) выражает отноше-

ние количества произведенного продукта (полуфабриката) к количеству фактически израсходованного сырья. Например, выход ткани из пряжи, сахара из сахарной свеклы, растительного масла из маслосемян, пиломатериалов из древесины и др.

21

Коэффициент извлечения продукта из исходного сы-

рья характеризует степень использования полезного вещества, содержащегося в соответствующем виде исходного сырья. Он определяется отношением количества извлеченного полезного вещества из исходного сырья к общему его количеству, содержащемуся в этом сырье.

Важнейшим обобщающим показателем уровня использования всех материальных ресурсов на предприятии являет-

ся материалоемкость продукции; обратный показатель ма-

териалоемкости продукции – материалоотдача.

Пример

На машиностроительном заводе выпускались станки мощностью 200 кВт, а их чистый вес составлял 4,5 т (чистый вес базовых элементов конструкции, например станины рис. 9). Черновой вес металла на изготовление одного станка —

6,0 т.

Рис. 9. Литая станина (основание) станка

[http://drovosek2008.ru/assets/images/part_old/a21c14f6d061176 178b5966a2993cf12.jpg]

22

После совершенствования конструкции станка и внедрения новой техники в производство его мощность увеличилась до 250 кВт при сохранении прежнего чистого веса, а черновой расход металла на один станок составил 5 т.

Определите показатели использования металла до и после совершенствования конструкции и внедрения новой техники.

Решение

1. Определяем показатели использования металла до совершенствования конструкции станка и внедрения новой техники:

; |

|

;КИМТ |

|

кг кВт

2. Определяем показатели использования металла после совершенствования конструкции станка и внедрения новой техники:

; |

|

;КИМТ |

|

кг кВт |

|

|

Таким образом, общая экономия металла на 1 кВт со-

ставила 9,3 кг (29,3-20).

Выполнение работы:

1.Ознакомиться с видами машиностроительных предприятий и основным технологическим оборудованием литейных цехов.

2.По выданному преподавателем варианту и данным таблицы №1 рассчитать показатели эффективности использования металла в конструкции станка до и после модернизации;

3.Сделать вывод об эффективности проведенной модернизации базовых деталей станка.

23

Таблица 1

Исходные данные для расчета

|

|

до модернизации |

после модернизации |

|||||

|

Модель |

мощ- |

чис- |

чер- |

мощ |

чис- |

чер- |

|

№ |

тый |

ност |

тый |

новой |

||||

станка |

ность, |

новой |

||||||

|

вес, |

ь, |

вес, |

вес, |

||||

|

|

кВт |

вес, кг |

|||||

|

|

кг |

кВт |

кг |

кг |

|||

|

|

|

|

|||||

1 |

7Д430 |

11 |

51495 |

60050 |

15 |

60000 |

65555 |

|

2 |

53А50 |

12 |

9650 |

11000 |

20 |

9000 |

10350 |

|

3 |

2А55 |

8,5 |

4100 |

5000 |

15 |

4700 |

5600 |

|

4 |

2К52 |

1,5 |

1250 |

1800 |

5 |

2300 |

2850 |

|

5 |

2Н55 |

8,5 |

4100 |

5000 |

15 |

4700 |

5600 |

|

6 |

НС16 |

0,75 |

100 |

150 |

1,5 |

150 |

200 |

|

7 |

1Б140 |

7,25 |

2300 |

2700 |

8 |

2350 |

2900 |

|

8 |

1Б240Б |

24,9 |

12000 |

14000 |

30 |

12200 |

14200 |

|

9 |

1К62 |

11,2 |

2140 |

2550 |

20 |

2410 |

2850 |

|

10 |

1Н65 |

23,62 |

12800 |

15000 |

30 |

14700 |

17000 |

|

11 |

1616П |

8,5 |

2000 |

3000 |

15 |

3000 |

3300 |

|

12 |

Korvet400 |

0,4 |

37 |

60 |

0,75 |

50 |

70 |

|

13 |

Korvet402 |

0,75 |

105 |

130 |

1 |

120 |

150 |

|

14 |

Korvet403 |

0,75 |

120 |

170 |

1 |

140 |

200 |

|

15 |

Korvet407 |

0,75 |

160 |

230 |

1 |

185 |

250 |

|

16 |

ИЖ250 |

3 |

1180 |

1350 |

3 |

1280 |

1450 |

|

17 |

МК6046 |

11 |

3005 |

3800 |

15 |

3680 |

4500 |

|

18 |

ТВ-320 |

2,8 |

980 |

1350 |

5 |

1350 |

1700 |

|

19 |

5К32 |

7,5 |

7200 |

8500 |

9 |

7800 |

9300 |

|

20 |

6Е63 |

3,75 |

1340 |

1670 |

5 |

1430 |

1800 |

|

21 |

6А23 |

13 |

10500 |

12500 |

17 |

11500 |

14000 |

|

22 |

6В75 |

1,7 |

855 |

1250 |

3 |

1100 |

1500 |

|

23 |

6Е80Ш |

2,2 |

950 |

1400 |

5 |

1100 |

1600 |

|

24

Лабораторная работа № 3. Машиностроительные предприятия. Кузнечный цех

(4 часа)

Цель работы: ознакомиться с основным технологическим оборудованием кузнечного цеха. Подобрать вид кузнеч- но-прессовой машины для осуществления технологической операции.

Технические средства и программное обеспечение:

1.IBM-PC или совместимый компьютер;

2.Операционная система Microsoft Windows;

3.Пакет офисных программ Microsoft Office.

Средства для эскизирования:

1. Линейка инструментальная;

3.Штангенциркуль;

4.Карандаш.

Теоретические сведения:

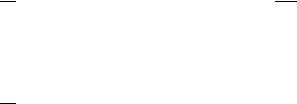

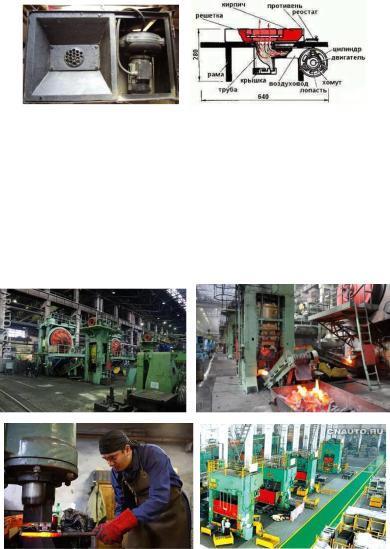

Кузнечные цехи (рис. 11) служат для изготовления крупных и мелких поковок, термические – для термообработки деталей и инструментов. Оборудование кузнечных цехов – молоты, прессы, ковочные машины, нагревательные печи, горны для ручной ковки. Только разогретый металл становится пластичным и легко поддается деформации. Для нагрева металла издавна пользуют специальное нагревательное оборудование – кузнечный горн (рис. 10).

Оборудование термических цехов – нагревательные печи и закалочные ванны.

25

Рис. 10. Кузнечный горн

[https://a.d-cd.net/a1b0ee6s-960.jpg]

Кузнечный цех состоит из следующих отделений: молотового, прессового, болто-гаечного, рессорного и пружинного, заготовительного и из складов для железа и штампов. Большинство кузниц оборудовано паровыми молотами в 2 - 3 т, и лишь отдельные кузницы имеют молоты с большим тоннажем.

Рис. 11. Цех кузнечный

[http://paotmz.ru/content/files/ext_catalog2/production_big_1455 706522/Kuznechnopressovyj_cex_sm_880x390__0_0_d41d8cd98f 00b204e9800998ecf8427e_25.jpg]

26

Кроме молотов имеются ковочные машины Аякс, Газенклевер, прессы Венсана, гайкоделительные станки. В среднем кузница выпускает ок. Из всей поковки в среднем 50% проходит через молоты и прессы, 15% – через ковочные машины, 15% – через бульдозеры и 20% изготовляется вручную.

Разновидности кузнечного оборудования

Наиболее часто в качестве основного технологического оборудования применяются следующие виды кузнечнопрессового оборудования:

1. Гидравлические и кривошипные прессы - предназначены для ковки, штамповки, гибки, резки и формовки как фасонного в горячем состоянии, так и листового материала как индивидуально, так и в составе автоматических линий;

а |

б |

в |

Рис. 12. Основное технологическое оборудование кузнечных цехов: а) пресс гидравлический; б) КГШП; в) пресс кривошипный

[http://www.tmp-press.ru/images/857.jpg]

27

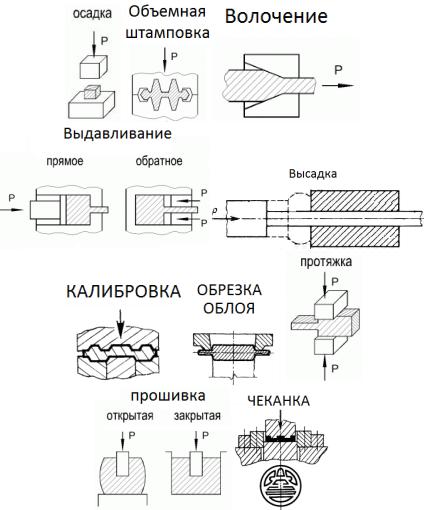

Многообразие основного технологического оборудования кузнечных цехов вызвано широким спектром технологических операций обработки металлов давлением (рис. 13).

Рис. 13. Основные технологические операции обработки металлов давлением [https://im0-tub-ru.yandex.net/i? id=91274d873d9500978d6fa7900597552a&n=13&exp=1]

28

Далее рассмотрим назначение основных технологических операций.

Осадкой называют формоизменяющую технологическую операцию, при помощи которой уменьшают высоту исходной заготовки с одновременным увеличением площади ее поперечного сечения.

Калибровка – повышение точности размеров штампованной заготовки и уменьшении шероховатости ее поверхности.

Выдавливание – штамповка заготовки вытеснением металла исходной заготовки в полость и отверстие ручья.

Редуцирование – уменьшение площади поперечного сечения заготовки при протягивании ее через калибрующую матрицу усилием, направленным вдоль оси заготовки.

Чеканка – образование на поверхности заготовки рельефных изображений за счет перераспределения металла.

Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процессе деформирования остается закрытой.

2. Оборудование для формирования проката – ковочные вальцы (рис. 14) – предназначено для получения из прута фигур или заготовок нестандартной формы методом прокатки между несколькими вальцами.

29