Методическое пособие 747

.pdfсвязан с принятым технологическим процессом изготовления поковки, две стадии.

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4 |

||

|

|

|

|

|

Расчетное |

Принятое |

Годовая тру- |

Коэффициент |

|

|||||

|

№ опе- |

Наименование |

количество |

|

||||||||||

|

рации |

операции |

|

количество |

станков, |

доемкость по |

загрузки обо- |

|

||||||

|

|

станков, Ср |

операциям |

|

рудования, Кз |

|

||||||||

|

|

|

|

|

Спр |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

Токарная |

|

4,93 |

|

5,00 |

|

21750 |

|

0,99 |

|

|||

|

2 |

Фрезерная |

|

4,93 |

|

5,00 |

|

21750 |

|

0,99 |

|

|||

|

3 |

Шлифовальная |

2,56 |

|

3,00 |

|

11310 |

|

0,85 |

|

||||

|

4 |

Сверлильная |

|

2,56 |

|

3,00 |

|

11310 |

|

0,85 |

|

|||

|

5 |

Строгальная |

|

1,58 |

|

2,00 |

|

6960 |

|

0,79 |

|

|||

|

6 |

Зубонарезная |

|

1,58 |

|

2,00 |

|

6960 |

|

0,79 |

|

|||

|

7 |

Долбежная |

|

1,58 |

|

2,00 |

|

6960 |

|

0,79 |

|

|||

|

Итого |

|

|

|

19,71 |

|

22,00 |

|

87000 |

|

0,90 |

|

||

|

|

График загрузки оборудования. |

|

|

|

|

|

|

|

|||||

|

|

Сводная ведомость оборудования: |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5 |

||

|

Наименова- |

|

|

Модель |

|

|

Мощность |

|

Цена, руб. |

|||||

|

Кол-во |

|

Габаритные |

станка, кВт |

|

|||||||||

|

ние |

|

оборудо- |

|

|

|

|

|||||||

|

|

станков |

размеры, м |

Од- |

|

|

|

|

|

|

||||

|

оборудования |

|

вания |

|

Всех |

Одного |

Всех |

|||||||

|

|

|

|

|

|

|

|

ного |

|

|

|

|

|

|

|

Токарно- |

|

5 |

16К20Ф3 |

3,36x1,71x1,75 |

10 |

|

50 |

50895,00 |

254475 |

|

|||

|

винторезный |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Вертикально- |

5 |

6Р13Ф3 |

3,62x4,15x2,76 |

7,5 |

|

45 |

12081,79 |

72490,76 |

|||||

|

фрезерный |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Вертикально- |

3 |

2М55 |

2,665x1,02x3,43 |

5,5 |

|

16,5 |

22970,34 |

68911,02 |

|||||

|

сверлильный |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

продольно- |

3 |

7Б210 |

9,5x4,5x3,4 |

50 |

|

150 |

170412,20 |

511236,60 |

|||||

|

строгальный |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Зубофрезер- |

2 |

53А80 |

2,897x1,18x2,25 |

12,5 |

|

25 |

25393,39 |

50786,78 |

|||||

|

ный |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Долбежный |

2 |

7410 |

6,07x4,335x5,3 |

55 |

|

110 |

223429,75 |

446859,50 |

|||||

|

Плоскошли- |

2 |

3Д 723 |

4,6x2,17x2,13 |

17 |

|

51 |

56556,15 |

169668,46 |

|||||

|

фовальный |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Средний коэффициент загрузки оборудования Кз ср= |

||||||||||||

0,86. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

50

Коэффициент |

|

|

|

|

|

|

|

загрузки |

|

|

|

|

|

|

|

0,99 |

0,99 |

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

0,9 |

|

0,85 |

|

0,85 |

|

0,79 |

|

0,8 |

|

|

0,79 |

|

0,79 |

0,79 |

|

|

|

|

|

|

|

|

|

0,7 |

|

|

|

|

|

|

|

0,6 |

|

|

|

|

|

|

|

0,5 |

|

|

|

|

|

|

|

0,4 |

|

|

|

|

|

|

|

0,3 |

|

|

|

|

|

|

|

0,2 |

|

|

|

|

|

|

|

0,1 |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

Токарная |

Фрезерная |

Шлифовальная |

Сверлильная |

Строгальная |

Зубонарезная |

Резьбонарезная |

Долбежная |

|

|

|

Технологическая операция |

|

|

|

|

Рис. 19. График загрузки оборудования

Первая совпадает с проектирование технологического процесса и заключается в подборе кузнечно-штамповочного оборудования по принятому способу изготовления поковок.

51

Здесь же определяется мощность оборудования (усилие, масса падающих частей), отвечающего размерами и свойствам материала обрабатываемой поковки и условиями обработки.

На второй стадии определяются количество оборудования и его загрузка. Неправильно выбранные типаж и мощность могут сорвать выполнение заданной программы по отдельным видам поковок. Завышенное количество оборудования вызывает увеличение капитальных затрат и недоиспользование производственных мощностей.

Недостаточное количество оборудования и его некомплектность обуславливают невыполнение заданной программы. Установка дополнительного оборудования, как правило, затруднена из-за недостатка площадей и необходимости перепланировки уже установленного оборудования. Количество основного производственного оборудования рассчитывают двумя методами: по укрупненным показателям (метод укрупненного проектирования) и по технологическому процессу (метод детального проектирования).

Применение того или иного метода определяется характером производства, видом заданной программы и глубиной проработки технологической части проекта.

Метод укрупненного проектирования применяют при проектировании цехов индивидуального и мелокосерийного производства, когда их программа задана в виде массы поковок и имеются обобщенные показатели аналогичного производства.

Метод детального проектирования применяют при проектировании цехов крупносерийного и массового производства, когда их производственная программа задается в виде спецификации поковок и имеется детальная проработка принятых технологических процессов.

В современных условиях наиболее часто применяется первый метод. При первом методе, который применяют, когда заданная программа содержит разбивку поковок на группы по их массе, вначале устанавливают технологию изготов-

52

ления детали (ковка или горячая штамповка и определяют типаж оборудования и его мощности (по данным аналогичных производств). Мощность кузнечного оборудования устанавливается в этом случае либо по развесу заготовок (ковочные молоты), либо по массе слитков (ковочные гидравлические прессы). При использовании ковочных прессов необходимо предварительно по выходу годного установить развес слитков по группам поковок.

Все существующие типы поковок образуют единую систему классификации, на основе которой осуществляются тех- нико-экономические расчеты.

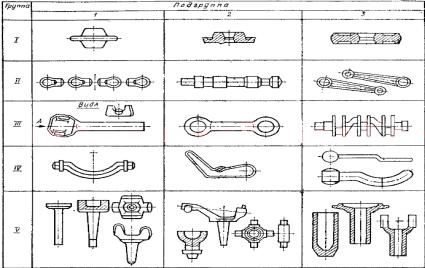

В зависимости от конфигурации поковки, штампуемые на КГШП, подразделяются на 5 групп (табл. 3).

1.Низкие поковки, штампуемые осадкой в торец или осадкой с выдавливанием. В зависимости от сложности их штамповка может выполняться за один (подгруппа 1), два (подгруппа 2) или три (подгруппа 3) перехода. Штамповку осуществляют в открытых и закрытых штампах.

2.Удлиненные поковки с незначительной разницей в площадях поперечных сечений по длине или поковки со значительной разницей, но при расположении которых «вальтом» (подгруппа 3) это условие выполняется.

3.Удлиненные поковки с большой разницей в площадях поперечных сечений. Для штамповки поковок этой группы применяется фасонированные заготовки, полученные на другом виде оборудования: высадкой на ГКМ или выдавли-

ванием (подгруппа 1), вальцовкой на ковочных вальцах или вальцах поперечно-клиновой прокатки (подгруппа 2) или комбинированными процессами (подгруппа 3).

4.Удлиненно-изогнутой формы, требующей ручья с криволинейным разъемом или гибочного ручья. При изготовлении поковок 1-й подгруппы применяют штампы с замком, 2-й подгруппы – гибочные ручьи, 3-й подгруппы – штампы с замком и гибочными ручьями.

5.Поковки, изготавливаемые выдавливанием.

53

Таблица 6

Классификация поковок

Определение типоразмеров оборудования по массе и сечениям заготовок возможно только при обработке углеродистых сталей и легированных сталей типичного состава и свойств (табл. 7).

Таблица 7

Номинальное |

|

|

|

|

|

|

|

|

усилие |

630 |

1000 |

1600 |

2000 |

2500 |

3150 |

4000 |

|

пресса, тс |

|

|

|

|

|

|

|

|

Масса |

< 0,5 |

0,5-2 |

2-3 |

3-8 |

8-12 |

12-20 |

20-25 |

|

поковки, кг |

||||||||

|

|

|

|

|

|

|

Выбор кузнечной машины в этом случае производят по наиболее тяжелой операции технологического процесса – осадке. Иногда целесообразнее другие операции выполнять на менее мощном оборудовании.

Суммарная загрузка в часах производственного оборудования типоразмера определяется из выражения

54

, ч |

(6) |

где П' – масса или число кованных или штампованных заготовок, заданные программой для данного типоразмера оборудования (кг или шт.);

Н – часовая производительность (норма выработки) данного оборудования (кг/ч или шт./ч).

При расчете количества оборудования массу или число поковок учитывают через оптимальную мощность кузнечных заводов по производству штампованных поковок (табл. 5).

|

|

|

|

Таблица 8 |

Серийность |

Оптимальная мощность (тыс. т) при сред- |

|||

|

ней массе поковок, кг |

|||

производства |

|

|||

до 2,5 |

|

2,5-6,3 |

свыше 6,3 |

|

|

|

|||

Крупносерийной |

100 |

|

100-200 |

200-300 |

Серийное |

|

|

100-150 |

150-200 |

Средней часовой производительностью ковочного оборудования принято считать производительность при ковке поковок средней сложности, к которым относятся молотовые поковки V группы и прессовые поковки III группы.

Принимаемая производительность горячештамповочного оборудования также должна быть средней величины, отличающейся от максимальной (темповой) производительности не более чем на 30%. Ориентировочная средняя часовая производительность кривошипных горячештамповочных прессов и горизонтально-ковочных машин при изготовлении поковок за один ход ползуна, т.е. в одном ручье, приведена в табл. 6 и 7.

При штамповке в два перехода применяется коэффициент корректировки 0,8; в три перехода – 0,75; в четыре – 0,7. Производительность других видов кузнечно-штамповочного оборудования оценивается укрупненными показателями при

55

сопоставлении ее с производительностью кривошипных горячештамповочных прессов. Производительность штамповочных молотов двойного действия принимается в размере 75% от производительности КГШП.

При этом учитывается, что 1 т массы падающих частей паровоздушного молота эквивалентна усилию 1300 тс кривошипного горячештамповочного пресса.

Производительность автоматической линии при этом принимается в размере 70% от темповой.

Таблица 9 Производительность КГШП при штамповке

в одном ручье штампа

|

Производительность шт./ч при усилии пресса (тс) |

||||||||||||

Масса |

|

|

|

|

|

|

|

|

|

|

|

|

|

поков- |

|

1000 |

1600 |

2000 |

2500 |

3150 |

4000 |

6300 |

8000 |

10000 |

12000 |

16000 |

20000 |

ки, кг |

630 |

||||||||||||

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

< 0,25 |

550 |

|

|

|

|

|

|

|

|

|

|

|

|

0,25-0,4 |

530 |

|

|

|

|

|

|

|

|

|

|

|

|

0,4-0,63 |

510 |

490 |

|

|

|

|

|

|

|

|

|

|

|

0,63-1,0 |

490 |

470 |

450 |

|

|

|

|

|

|

|

|

|

|

1,0-1,6 |

|

450 |

430 |

|

|

|

|

|

|

|

|

|

|

1,6-2,5 |

|

430 |

410 |

390 |

|

|

|

|

|

|

|

|

|

2,5-4,0 |

|

|

390 |

370 |

350 |

|

|

|

|

|

|

|

|

4,0-6,3 |

|

|

|

350 |

330 |

310 |

|

|

|

|

|

|

|

6,3-10 |

|

|

|

|

310 |

290 |

270 |

|

|

|

|

|

|

10-16 |

|

|

|

|

|

270 |

250 |

|

|

|

|

|

|

16-25 |

|

|

|

|

|

|

230 |

210 |

|

|

|

|

|

25-40 |

|

|

|

|

|

|

|

190 |

170 |

|

|

|

|

40-63 |

|

|

|

|

|

|

|

170 |

150 |

140 |

|

|

|

63-100 |

|

|

|

|

|

|

|

|

|

130 |

120 |

|

|

100-120 |

|

|

|

|

|

|

|

|

|

|

110 |

100 |

|

120-140 |

|

|

|

|

|

|

|

|

|

|

|

90 |

80 |

140-160 |

|

|

|

|

|

|

|

|

|

|

|

|

70 |

56

При штамповке на гидропрессах их производительность определяется в размере 50-70% для обычных прессов усилием 1000-6300 тс и 67-85% для быстроходных прессов (меньшее значение принимается для более мощных прессов).

Знание суммарной загрузки каждого типоразмера производственного кузнечно-штамповочного оборудования позволяет определить расчетное его количество:

, |

(7) |

где Ф0 – действительный (расчетный) годовой фонд времени работы оборудования, ч.

Фактическое количество оборудования определяется с учетом среднего коэффициента загрузки, рекомендованные значения которого для цехов ковки составляют 0,9 для трехсменного режима работы и 0,95 для двухсменного.

(8)

Для расчета количества оборудования необходимо использовать программу «Выбор типов и расчет количества оборудования кузнечных цехов» (рис. 19 и 20).

57

Таблица 10 Производительность ГКМ при штамповке в одном

ручье штампа

Масса |

Производительность (шт./ч) при усилии ГКМ |

||||||

поковки, |

|

|

|

(тс) |

|

|

|

кг |

250 |

400 |

630 |

800 |

1250 |

2000 |

3150 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

< 0,25 |

600 |

|

|

|

|

|

|

0,25-0,4 |

570 |

|

|

|

|

|

|

0,4-0,63 |

540 |

510 |

|

|

|

|

|

0,63-1,0 |

510 |

480 |

|

|

|

|

|

1,0-1,6 |

480 |

450 |

420 |

|

|

|

|

1,6-2,5 |

|

420 |

390 |

|

|

|

|

2,5-4,0 |

|

390 |

360 |

330 |

|

|

|

4,0-6,3 |

|

|

330 |

300 |

270 |

|

|

6,3-10 |

|

|

300 |

270 |

240 |

210 |

|

10-16 |

|

|

|

240 |

210 |

190 |

|

16-25 |

|

|

|

|

190 |

150 |

120 |

25-40 |

|

|

|

|

|

120 |

100 |

40-63 |

|

|

|

|

|

|

80 |

63-100 |

|

|

|

|

|

|

60 |

Выполнение работы:

1.По выданному преподавателем варианту и определенному списку технологических операций подобрать виды и марку технологического оборудования.

2.Исходя из годовой программы выпуска изделия рассчитать необходимое количество технологического оборудования, определить коэффициент загрузки и построить график загрузки оборудования, данные расчета представить в таблице вида (см. табл. 11).

58

|

|

|

Таблица 11 |

|

Расчетный |

Вид штамповочного оборудования |

|||

|

Штамповочный |

|

ГКМ* |

|

параметр |

КГШП |

|

||

|

|

молот |

|

|

|

|

|

|

|

Группа поковки |

IV. Удлиненно-изогнутой формы, тре- |

|||

согласно класси- |

бующей ручья с криволинейным разъе- |

|||

фикации |

мом или гибочного ручья |

|||

|

|

|

|

|

Масса поковки, кг |

|

6 |

|

|

|

|

|

|

|

Количество |

5,8254445 |

7,76725935 |

|

6,01962 |

|

|

|

|

|

оборудования, шт. |

6 |

8 |

|

7 |

|

|

|||

Фактическое |

|

|

|

|

потребное количе- |

|

|

|

|

ство оборудова- |

|

|

|

|

ния, шт. |

7 |

9 |

|

8 |

|

|

|||

Коэффициент |

|

|

|

|

загрузки |

0,9 |

0,9 |

|

0,9 |

|

|

|||

Усилие, тс/Масса |

|

|

|

|

падающих частей, |

|

|

|

|

кг |

2500 |

3250 |

|

630 |

Так же необходимо указать можно ли поковки рассматриваемой группы изготавливать на ГКМ.

59