- •Организация производства

- •Организация производства

- •Введение

- •1. Организация производства в литейных цехах

- •1.1. Краткая характеристика литейных цехов

- •1.2. Организация производственного процесса

- •2. Организация производства в кузнечнЫх цеХах

- •2.1. Краткая характеристика кузнечных цехов

- •2.2. Организация производственного процесса

- •Технико-экономические показатели

- •3. Организация производства в цехах металлоконструкций

- •3.1. Организация обработки металлопроката

- •Организация производства в сборочно-сварочных цехах

- •3.2. Организация хранения металлопроката

- •4. Организация производства в Термических цехах

- •4.1. Краткая характеристика термических цехов

- •4.2. Организация производственного процесса

- •Организация управления термическими подразделениями

- •5. Организация производства в Механических цехах

- •5.1. Краткая характеристика механических цехов

- •Производственная структура цеха

- •5.2. Организация производственного процесса

- •Технико-экономические показатели

- •Функции и подразделения

- •Совершенствование организации производства в механических цехах

- •6. Организация производства в сборочнЫх цеХах

- •6.2. Организация трудового процесса

- •Совершенствование организации производства в сборочных цехах

- •7. Классификация организационных резервов

- •Разработка комплексного плана организации производства

- •8. Организация транспортного хозяйства

- •9. Организация складского хозяйства

- •9.1. Мероприятия по совершенствованию транспортно-складского хозяйства

- •10. Организация ремонтного хозяйства

- •Организационно-производственная структура и техническая база ремонтного хозяйства

- •10.1. Организация технического обслуживания оборудования

- •11. Организация энергетического хозяйства

- •11.1 Нормирование энергопотребления

- •12. Организация инструментального хозяйства

- •13. Организационные основы менеджмента

- •13.1. Принципы формирования организационных структур

- •14. Управленческая структура организации

- •Централизация и децентрализация управленческих полномочий.

- •Заключение

- •Оглавление

- •Организация производства

- •394026 Воронеж, Московский просп., 14

- •Организация производства

2. Организация производства в кузнечнЫх цеХах

2.1. Краткая характеристика кузнечных цехов

Современные прогрессивные методы обработки металлов давлением позволяют быстро и дешево получать поковки с достаточно точными размерами и малой шероховатостью поверхностей, требующие незначительной обработки на металлорежущих станках или вообще не нуждающиеся в ней. К таким прогрессивным методам относятся штамповка, точная прокатка, штамповка жидкого металла, раскатка роликами, выдавливание, штамповка взрывом и др.

Получение поковок, размеры которых приближаются к размерам деталей после окончательной обработки, приводит к экономии металла и затрат на последующую механическую обработку. Поэтому некоторое увеличение затрат, связанное с изготовлением технологического оснащения или применением более дорогого оборудования для изготовления точных поковок, как правило, перекрывается экономией затрат на материалы и механическую обработку.

Наибольший эффект достигается при изготовлении поковок в крупных кузнечных цехах, оснащенных современным оборудованием с высокой степенью механизации и автоматизации всех процессов. В связи с этим дальнейшее развитие кузнечных цехов должно идти по линии создания крупных и средних цехов при некоторых машиностроительных заводах или специальных кузнечных заводов, изготовляющих поковки для ряда заводов одного района.

Все кузнечные цехи делятся на классы: кузнечные, кузнечно-прессовые, кузнечно-штамповочные и специализированные кузнечно-штамповочные.

Внутри каждого класса цехи разбиваются на группы в зависимости от мощности (годового выпуска поковок) и максимальной массы изготовляемых в них поковок.

Почти на каждом машиностроительном заводе имеются кузнечные цехи, относящиеся к заготовительной фазе основного производства. Роль и значение кузнечных цехов систематически повышается, растет объем их производства. Необходимо широко внедрять специализацию и концентрацию кузнечного производства, которые позволят использовать высокопроизводительные и экономичные процессы производства поковок, Удельный вес кованых и штампованных деталей в современных машинах непрерывно повышается и доходит в отдельных случаях до 60 %. На машиностроительных заводах кузнечные и штамповочные цехи являются важнейшими заготовительными цехами основного производства с широким весовым диапазоном производимых поковок от нескольких десятков граммов до сотен тонн. В общих затратах на машины доля затрат на кованые и штампованные детали колеблется в пределах 30…75 %.

Получение заготовок методами ковки или штамповки обеспечивает хорошую структуру и механические качества металла. Прогрессивные методы получения заготовок способствуют непрерывному приближению заготовки к форме готовой детали, в результате чего снижаются затраты на выпуск машин за счет уменьшения себестоимости заготовок и снижения трудоемкости их механической обработки.

Развитие таких процессов, как плоскостная и объемная чеканка, штамповка жидкого металла, ковка на ковочных вальцах, обратное выдавливание (экструзия), поперечная прокатка и другие, повышает роль кузнечно-штамповочного производства как источника повышения долговечности машин наряду со снижением их себестоимости.

Характерной особенностью кузнечно-штамповочного производства является небольшая длительность цикла изготовления поковок, которая определяется числом операций и их трудоемкостью. При свободной ковке количество операций не превышает двух: нагрева и ковки. Более расчлененный процесс наблюдается при ковке в штампах, где число операций достигает четырех-пяти. В связи с небольшим рабочим периодом производства поковок первостепенное значение приобретает организация выполнения операций непосредственно на рабочем месте.

Отличительной чертой кузнечного производства является относительно малая связь оборудования с формой детали. Если оборудование развивает усилия, достаточные для деформации металла, то практически создается возможность на одном и том же агрегате обрабатывать изделия в довольно широких пределах веса и формы. Это предопределяет многовариантность обработки и, следовательно, возможность отыскания на основе линейного программирования оптимальных планов загрузки оборудования. Вспомогательное время по ковке и штамповке в 2 раза и более превышает время машинной работы, поэтому съем продукции с кузнечных агрегатов в значительной степени определяется величиной вспомогательного времени. В силу этого одной из основных задач рациональной организации кузнечно-прессового производства должны явиться расчеты партии запуска наряду с механизацией и автоматизацией выполнения вспомогательных операций.

Ввиду незначительных затрат времени на ковку загрузка агрегата одной и той же деталью в течение месяца возможна крайне редко. Высокая производительность оборудования позволяет удовлетворить потребность в данной детали в течение нескольких дней или даже часов работы молота или пресса (особенно при холодной штамповке). Поэтому преобладающим является серийный характер загрузки рабочих мест.

Кузнечные цехи могут быть классифицированы по следующим признакам:

1) тип производства, в соответствии с которым различают цехи с единичным, мелкосерийным, серийным, крупносерийным и массовым характерами производства;

2) максимальный вес поковки при свободной ковке или штамповки при иных методах получения заготовки.

Эти признаки предопределяют два других: а) преобладающий технологический процесс изготовления заготовок (свободная ковка, штамповка, высадка и т. д.); б) объем выпуска цеха.

Цехи могут иметь различные технологические процессы, и отнесение цеха к тому или иному классу производится по преобладающему в нем технологическому процессу.

В кузнечных цехах I класса изготовляют детали для заводов легкого станкостроения, мелкого подъемно-транспортного оборудования, инструментальных цехов крупных машиностроительных заводов. Для цехов I класса характерно единичное и мелкосерийное производство. Преобладающим технологическим процессом является метод свободной ковки. Цехи оборудованы молотами свободной ковки с весом падающих частей до 0,5 т. Годовой выпуск поковок на одного рабочего достигает 16т.

Кузнечные цехи II и III классов обслуживают судостроение, двигателестроение, компрессоростроение, тяжелое дизелестроение, турбостроение. Для этих цехов характерным являются мелкосерийный и серийный характеы производства. В качестве основного производственного оборудования в этих цехах установлены молоты свободной ковки при незначительном количестве штамповочных молотов и прессов, а в цехах III класса основным производственным оборудованием являются ковочные прессы. Годовой выпуск поковок на одного рабочего в цехах II класса колеблется в пределах 20…37 т., а в цехах III класса 37…60 т.

Кузнечно-прессовые цехи имеются на заводах тяжелого металлургического оборудования, тяжелого турбостроения и специальных заводах тяжелых поковок. Годовой выпуск поковок в этих цехах на одного рабочего колеблется в пределах 60…80 т.

Кузнечно-штамповочные цехи входят в структуру заводов: тракторостроительных, сельскохозяйственных машин, автомобильных и др. Преобладающим технологическим процессом получения заготовок является штамповка. Цехи оснащены штамповочными молотами, горизонтально-ковочными машинами, быстроходными прессами, ковочными вальцами, иногда станами поперечно-винтовой прокатки. Годовой выпуск на одного рабочего при производстве простых штамповок из углеродистых сталей составляет 60 т. и выше, а при изготовлении сложных штамповок из легированной стали этот выпуск колеблется от 25 до 85 т.

Кузнечно-штамповочные цехи специального производства имеют крупносерийный и массовый характер выпуска. Они оснащаются в основном специальным и специализированным оборудованием. В этих цехах оборудование компонуется в агрегатные линии, состоящие из нагревательных установок, кузнечных (прокатных) машин, агрегатов по очистке окалины, загрузки и транспортировки заготовок. Такие линии создаются на основе механизации и автоматизации технологических процессов.

В единичном и мелкосерийном производстве после нагрева операция ковки производится на одном и том же молоте; иногда поковки дополнительно подогреваются. Чем выше повторяемость изготовления одних и тех же поковок, тем чаще применяются приспособления – всякого рода обжимы, подкладки, кольца – как переходные формы к штампам.

В серийном производстве, где начинают применяться штампы, работа имеет цикловой характер, как разновидность прямоточного движения, без возвратов и петляния деталей, но и без обязательного единого такта работы разных агрегатов.

В массовом производстве для наиболее трудоемких и ответственных деталей создаются небольшие замкнутые потоки с согласованным ритмом разных рабочих мест, связанных различными формами местного транспорта. Эти рабочие места имеют иногда бункера и питатели для автоматической загрузки деталей.

Производственная структура кузнечного цеха

Производственная структура кузнечных цехов характеризуется тем, что в большинстве случаев основные участки организуются либо по принципу технологической однородности оборудования, либо по принципу однородности размеров оборудования (крупные, средние и мелкие молоты). При технологической специализации кузнечный цех обычно состоит из следующих основных участков: заготовительного, термического, кузнечных, и участка очистки поковок. Заготовительный участок может отсутствовать, так как резка заготовок может производиться централизованным порядком в специальном цехе или на складах. Термический участок целесообразно иметь лишь в крупных кузнечных цехах.

Кузнечные цехи состоят из основных производственных и вспомогательных отделений, складов, служебных и бытовых помещений. К основным производственным отделениям относятся: заготовительное, свободной ковки, штамповки, термическое и очистное. В крупных цехах ковка и штамповка могут осуществляться в нескольких отделениях в зависимости от мощности или габаритных размеров молотов и прессов, например в отделениях тяжелых, средних и легких молотов.

К вспомогательным отделениям относятся: инструментально-штамповое; насосно-трансформаторное; ремонтно-ме-ханическое.

В кузнечных цехах должны быть склады металла, заготовок, вспомогательных материалов, готовой продукции, а также кладовые штампов, инструмента и запасных частей для оборудования.

Компоновка площадей различных отделений цеха определяется технологическими и транспортными взаимосвязями между ними. Перед компоновкой необходимо определить положение цеха на генеральном плане, конфигурацию здания, расположение заготовительного отделения. После этого производится компоновка площадей цеха, для чего сначала устанавливается конфигурация и габариты оборудования, определяются трассы проведения по цеху энергоносителей, выбор стандартной ширины пролетов и уточняется конфигурация зданий.

Обычно выполняют несколько вариантов расположения в плане основных, вспомогательных отделений цеха, служебных и бытовых помещений. При компоновке цеха склады металла и заготовительное отделение лучше располагать в начале пролетов, с тем чтобы обеспечить прямоточное движение металла.

Сосредоточение машин по их мощности в специальных отделениях имеет то экономическое преимущество, что на площадях тяжелых молотов действует и соответствующее крановое оборудование, а на площадях легких молотов — более легкие краны или же применяется нижняя подача и уборка деталей.

Площади вспомогательных отделений цеха необходимо располагать с таким расчетом, чтобы они находились в непосредственной близости от тех отделений, с которыми они более всего связаны.

Кузнечные цехи располагаются в зданиях прямоугольной, Ш-образной и П-образной форм.

Ш-образная форма здания целесообразна тем, что обеспечивает хорошую транспортную доступность всех отделений цеха и достаточную отдаленность тяжелых молотов от точного станочного оборудования штамповочной мастерской, что важно ввиду неизбежных сотрясений здания при работе тяжелых молотов. Доставка материалов может быть значительно облегчена при устройстве внутренних складов-дворов, для которых нужно строить только навесы. При такой компоновке площадей очень удобна также связь с термическим отделением, печи которого находятся в поперечном пролете и могут быть специализированы для каждого отделения. Главный пролет термического отделения цеха является также и главной транспортной артерией цеха.

Рациональная планировка цеха в значительной степени определяется расположением молотов и печей по отношению к центральному проходу в пролете. Расположение оборудования относительно оси пролета может быть поперечное, тогда грузовой поток идет перпендикулярно оси пролета, и продольное, при котором направленность грузопотока совпадает с осью пролета.

При поперечном расположении оборудования образуются специализированные линии с замкнутыми технологическими процессами. Организация таких линий возможна в условиях крупносерийного штамповочного производства. Основным преимуществом этой схемы расстановки оборудования являются короткие грузопотоки. При таком расположении оборудования термическая обработка и очистка производятся в отдельном помещении. По этой схеме возможно и двухстороннее расположение оборудования.

Продольное расположение оборудования может иметь две принципиальные схемы. По первой схеме оборудование устанавливается вдоль оси пролета, в один ряд, ближе к какой-либо стене.

По второй схеме оборудование располагается вдоль стен, в два ряда, на определенном удалении от стен, достаточном для нормальной транспортировки металла и размещения рабочих мест.

Расположение оборудования оказывает существенное влияние на рациональную организацию рабочего места и производительность труда бригады.

Особенностью организации труда в кузнечных цехах является преимущественно бригадный ее характер. Организация труда в кузнечном производстве основывается на отделении основных терапий от вспомогательных, а также на разделении труда внутри бригад при выполнении основных операций.

В зависимости от сложности работы состав бригады может быть различным.

На тяжелых молотах работают бригады из 12 – 15 рабочих, а на небольших молотах – из трех рабочих. Закрепляя бригады за молотами при свободной ковке, следует учитывать большой удельный вес времени нагрева и подноски инструмента в общем времени работы. Это вызывает обычно попеременную работу бригад на одном и том же молоте.

Закрепление бригад за молотами может иметь несколько вариантов. В том случае, если загрузка однородными деталями не обеспечивает полностью работу в течение смены, за одним молотом могут закрепляться две бригады. Во время работы одной бригады, которая производит подготовительные работы, нагревает заготовки, другая отдыхает; при этом основное оборудование используется полностью, а время рабочих –примерно на 50 %. Эта форма организации труда применяется при тяжелых условиях работы и при длительном времени нагрева заготовок. Может быть закрепление и трех бригад за двумя молотами; при этом во время работы двух бригад третья подготавливает заготовки и в оставшееся время отдыхает; рабочее время используется примерно на 66 %. Отрицательным при этой организации труда является то, что попеременная работа бригады на различных молотах требует переноски инструмента, поэтому такое закрепление выгодно при условии однородности работ и оборудования у всех бригад.

Оба способа попеременной работы не применяются при серийной загрузке рабочих мест в течение смены. В этом случае за бригадой закрепляется молот на всю смену и работа проводится непрерывно с кратковременными перерывами на отдых.

В связи с малой трудоемкостью основных ковочных операций требуется максимально возможное отделение исполнения основных операций от вспомогательных. Выполнение таких операций, как установка штампов, проверка и наладка машин, мелкий и текущий ремонт (смазка, охлаждение, уборка заготовок и окалины), должно быть отделено от операций штамповки. Такое разделение труда является необходимым условием высокой производительности бригады, измеряемой по выработке основного ковочного агрегата. Можно допустить некоторую незанятость нагревальщиков или рабочих по обсечке облоя, но нельзя допускать простои штамповщиков на основном агрегате – молоте или прессе.

В цехах серийного и массового производства следует применять наиболее эффективные методы передачи заготовок с целью бесперебойного питания ковочной машины нагретыми заготовками. Для этого рационально применять параллельный вид движения предметов труда.

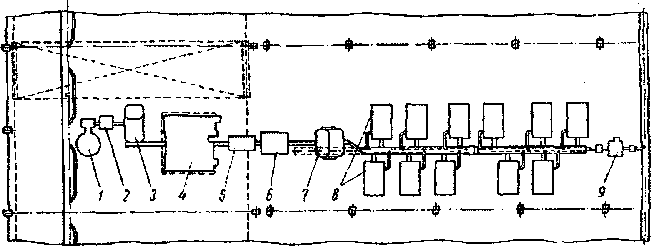

Предметная специализация в кузнечных цехах достигается обычно организацией поточных и автоматических линий. Успешному применению поточных и автоматических линий способствует использование электронагрева, механических, гидравлических, фрикционных прессов, прокатки и других прогрессивных методов кузнечной обработки вместо ковки и штамповки на молотах. Для примера на рис.4 показана поточная линия изготовления буферов. Пространственное расположение участков и рабочих мест изменяется редко, так как перестановка кузнечного оборудования связана с большими затратами на фундаментные работы. Необходимое число единиц кузнечного оборудования (рабочих мест) рассчитывают так же, как и число единиц оборудования в механических цехах.

Рис. 4.. Схема поточной линии изготовления буферов: 1– методическая печь; 2,3,5 – молоты; 4 – печь концевая;

6 – монорельс

В кузнечно-прессовых цехах машиностроительных заводов методы поточного производства еще недостаточно развиты. В кузнечно-штамповочных цехах наблюдаются значительные колебания длительности выполнения технологических операций. В едином комплексе и с определенной устойчивостью выполняются только операции нагрева, штамповки и обсечки облоя. Остальные же операции, а именно: термическая обработка, очистка и правка штамповок – выполняются чаще всего вне потока, так как требуют резко различных затрат времени.

Современные высокопроизводительные ковочные машины, прогрессивные виды нагрева и термической обработки в принципе обеспечивают успешное применение поточных методов в кузнечно-штамповочном производстве.

Рис.5. Схема сквозной комплексной линии:

1– бункер; 2 – установка для смазки; 3 – индукционный нагреватель; 4 – чеканочный пресс; 5 – камера для охлаждения поковок; 6 – установка для удаления смазки; 7 – бункер; 8 – автоматы для токарной обработки поковок; 9 – установка для антикоррозийной защиты деталей

Поточные линии в кузнечно-штамповочных цехах могут быть однономенклатурными и многономенклатурными. По степени автоматизации непрерывные поточные линии бывают с полной и частичной автоматизацией. На последних автоматизирована только межоперационная транспортировка. При автоматизации производственных процессов в кузнечно-штамповочных цехах исключительную роль играет применение электроэнергии и газа непосредственно в технологических целях (нагрев и термические операции). Перевод нагревательных печей на газ открывает возможность внедрения ускоренного и скоростного нагревов, обеспечивающих повышение производительности, улучшение качества заготовок и экономичность процесса. Наиболее эффективно скоростной нагрев осуществляется в секционных печах непрерывного нагрева, которые позволяют механизировать и автоматизировать процесс нагрева. В практике работы машиностроительных заводов определялись в основном три вида поточных линий: 1) полностью автоматизированные, состоящие из специализированных агрегатов; 2) автоматические из универсального оборудования; 3) смешанные автоматические, создаваемые как из специализированного, так и из универсального оборудования.

Современное состояние техники и организации производства позволяет перенести кузнечные и термические операции непосредственно в линии механической обработки и создать тем самым комплексные сквозные поточные линии (рис. 3.2).

Такие линии, уже действующие на ряде наших предприятий, обеспечивают высокую экономическую эффективность при производстве некоторых деталей. Так например, на ГАЗе и ЗИЛе в результате создания комплексных поточных линий для изготовления толкателя клапана трудоемкость снизилась в 2 раза, было высвобождено 16 станков, 160 м 2 производственной площади; себестоимость уменьшилась в 2 раза. Путь движения детали сократился с 3500 до 150 м.