- •Организация производства

- •Организация производства

- •Введение

- •1. Организация производства в литейных цехах

- •1.1. Краткая характеристика литейных цехов

- •1.2. Организация производственного процесса

- •2. Организация производства в кузнечнЫх цеХах

- •2.1. Краткая характеристика кузнечных цехов

- •2.2. Организация производственного процесса

- •Технико-экономические показатели

- •3. Организация производства в цехах металлоконструкций

- •3.1. Организация обработки металлопроката

- •Организация производства в сборочно-сварочных цехах

- •3.2. Организация хранения металлопроката

- •4. Организация производства в Термических цехах

- •4.1. Краткая характеристика термических цехов

- •4.2. Организация производственного процесса

- •Организация управления термическими подразделениями

- •5. Организация производства в Механических цехах

- •5.1. Краткая характеристика механических цехов

- •Производственная структура цеха

- •5.2. Организация производственного процесса

- •Технико-экономические показатели

- •Функции и подразделения

- •Совершенствование организации производства в механических цехах

- •6. Организация производства в сборочнЫх цеХах

- •6.2. Организация трудового процесса

- •Совершенствование организации производства в сборочных цехах

- •7. Классификация организационных резервов

- •Разработка комплексного плана организации производства

- •8. Организация транспортного хозяйства

- •9. Организация складского хозяйства

- •9.1. Мероприятия по совершенствованию транспортно-складского хозяйства

- •10. Организация ремонтного хозяйства

- •Организационно-производственная структура и техническая база ремонтного хозяйства

- •10.1. Организация технического обслуживания оборудования

- •11. Организация энергетического хозяйства

- •11.1 Нормирование энергопотребления

- •12. Организация инструментального хозяйства

- •13. Организационные основы менеджмента

- •13.1. Принципы формирования организационных структур

- •14. Управленческая структура организации

- •Централизация и децентрализация управленческих полномочий.

- •Заключение

- •Оглавление

- •Организация производства

- •394026 Воронеж, Московский просп., 14

- •Организация производства

1.2. Организация производственного процесса

Любой производственный процесс может быть представлен как координированное воздействие различных видов энергии на обрабатываемый материал с целью получения заданной продукции. В технологическом процессе можно выделить следующие элементы: поток материалов; поток энергии; рабочие операции, при которых происходит воздействие энергии на материал; координацию воздействиями энергии на материал; поток информации о ходе рабочих операций.

В зависимости от того, осуществляется ли координация воздействиями непосредственно человеком или автоматическим устройством, процессы можно отнести соответственно к механизированным или автоматизированным. Технологический эффект литейных процессов обусловливает получение отливок высокой точности и чистоты поверхности, отсутствие внутренних дефектов и др.

Воздействия на обрабатываемый материал могут быть организованы во времени и пространстве по-разному. От этого зависит производительность машины, в которой осуществляется данный технологический процесс.

При проектировании автоматических машин и автоматизированных линий необходимо выбрать такой технологический процесс и такой принципиальный тип машины, агрегата, которые обеспечивали бы наибольшую производительность и в то же время высокое качество получаемых отливок.

Для автоматизированного производства важно, чтобы технологические процессы были малостадийны и быстротекучи. Быстротекучесть процессов обеспечивает их высокую производительность и определяется характером пространственного взаимодействия между орудием труда и предметом обработки. По этому признаку все технологические процессы можно разделить на четыре класса.

Первый класс процессов характеризуется точечным взаимодействием между орудием труда и предметом обработки. Применительно к условиям литейного производства примером может служить процесс уплотнения литейной формы ручной или пневматической трамбовкой (рис. 1).

Второй класс отличается линейным взаимодействием, например уплотнение смеси катком.

Третий класс составляют процессы с поверхностным взаимодействием, например прессование формы плоской или профильной плитой.

Четвертый класс характеризуется объемным взаимодействием орудия труда и предмета обработки (уплотнение форм надувом или изготовление их из жидких самотвердеющих смесей.

Рис. 1. Классы технологических процессов

Осуществление наиболее производительных (быстротекучих) технологических процессов связано в основном с третьим и четвертым классами.

Независимо от класса процессы могут быть прерывными и непрерывными. Последние более производительны и их относительно просто автоматизировать. Поэтому одним из критериев прогрессивности технологического процесса является также его непрерывность.

При выборе технологического процесса немаловажное значение имеют безопасность работы обслуживающего персонала и комфортабельность рабочих мест.

Для обеспечения рационального взаимодействия всех элементов производственного процесса и упорядочения выполняемых работ во времени и в пространстве необходимо формирование производственного цикла изделия.

Производственным циклом является комплекс определенным образом организованных во времени основных, вспомогательных и обслуживающих процессов, необходимых для изготовления определенного вида продукции. Важнейшей характеристикой производственного цикла является его длительность.

Длительность производственного цикла представляет собой календарный период времени, в течение которого материал, заготовка или другой обрабатываемый предмет проходит все операции производственного процесса или определенной его части и превращается в готовую продукцию. Длительность цикла выражается в календарных днях или часах.

Структура производственного цикла включает время рабочего периода и время перерывов. В течение рабочего периода выполняются собственно технологические операции и работы подготовительно-заключительного характера. К рабочему периоду относятся также длительность контрольных и транспортных операций и время естественных процессов. Время перерывов обусловлено режимом труда, межоперационным пролеживанием деталей и недостатками в организации труда и производства.

Время межоперационного пролеживания определяется перерывами партионности, ожидания и комплектования. Перерывы партионности возникают при изготовлении изделий партиями и обусловлены тем, что обработанные изделия пролеживают, пока вся партия не пройдет через данную операцию. При этом следует исходить из того, что производственной партией называется группа изделий одного и того же наименования и типоразмера, запускаемых в производство в течение определенного интервала времени при одном и том же подготовительно-заключительном времени. Перерывы ожидания вызываются несогласованной длительностью двух смежных операций технологического процесса, а перерывы комплектования - необходимостью ожидания того времени, когда будут изготовлены все заготовки, детали или сборочные единицы, входящие в один комплект изделий. Перерывы комплектования возникают при переходе от одной стадии производственного процесса к другой.

В наиболее общем виде длительность производственного цикла равняется: время технологических операций + время работ подготовительно-заключительного характера + время естественных процессов + время контрольных операций + время транспортирования предметов труда + время межоперационного пролеживания (внутрисменные перерывы) + время перерывов, обусловленных режимом труда.

Длительность технологических операций и подготовительно-заключительных работ в совокупности образует операционный цикл.

Операционный цикл определяет продолжительность законченной части технологического процесса, выполняемой на одном рабочем месте.

Необходимо различать производственный цикл отдельных деталей и цикл изготовления сборочной единицы или изделия в целом. Производственный цикл детали обычно называют простым, а изделия или сборочной единицы - сложным. Цикл может быть одно операционным и многооперационным. Длительность цикла многооперационного процесса зависит от способа передачи деталей с операции на операцию. Существуют три вида движения предметов труда в процессе их изготовления: последовательный, параллельный и параллельно-последовательный.

При последовательном виде движения вся партия деталей передается на последующую операцию после окончания обработки всех деталей на предыдущей операции. Достоинством этого метода является отсутствие перерывов в работе оборудования и рабочего на каждой операции, возможность их высокой загрузки в течение смены. Но производственный цикл при такой организации работ является наибольшим, что отрицательно сказывается на технико-экономических показателях деятельности цеха, предприятия.

При параллельном виде движения детали передаются на следующую операцию транспортной партией сразу после окончания ее обработки на предыдущей операции. В этом случае обеспечивается наиболее короткий цикл. Но возможности применения параллельного вида движения ограничены, так как обязательным условием его реализации является равенство или кратность продолжительности выполнения операций. В противном случае неизбежны перерывы в работе оборудования и рабочих.

При параллельно-последовательном виде движения деталей с операции на операцию они передаются транспортными партиями или поштучно. При этом происходит частичное совмещение времени выполнения смежных операций, а вся партия обрабатывается на каждой операции без перерывов. Рабочие и оборудование работают без перерывов. Производственный цикл больше по сравнению с параллельным, но меньше, чем при последовательном движении предметов труда /1/.

Производственный процесс в литейных цехах характеризуют следующие особенности.

1. Разнообразие и взаимосвязь стадий (частичных процессов), показанных на схеме рис. 2.3.

Некоторые из этих стадий могут выполняться только последовательно, другие же – параллельно (одновременно). Стадии по изготовлению форм и стержней, например, могут осуществляться параллельно. Параллельно этим стадиям и стадии сборки форм могут выполняться стадии подготовки шихты и плавки металла.

Некоторые из указанных на схеме стадий могут отсутствовать (в зависимости от вида форм и отливок).

Для отливок, изготовляемых в металлических формах (кокильное и центробежное литьё, литьё под давлением), будут отсутствовать стадии, связанные с изготовлением форм и стержней, и сборка форм. При отливке в земляные формы не всегда требуется сушка форм, изготовление или сушка стержней. Разнообразие и взаимосвязь стадий литейного процесса требуют чёткой увязки производственного процесса во времени, т.е. чёткого оперативного планирования производства в литейных цехах.

2. Неизменность числа и последовательности выполнения стадий для всех отливок (при одной и той же технологии изготовления) независимо от их форм и веса. Эта особенность упрощает организацию и планирование в литейных цехах, создаёт предпосылки для широкой механизации и автоматизации всех процессов и внедрения поточных форм организации производства. 3. Определяющее влияние стадии изготовления форм (при изготовлении отливок в земляных формах) на организацию и планирование всего производства в литейных цехах, так как эта стадия наиболее трудоёмкая из всех и оказывает наибольшее влияние на качество изготовления отливок.

4. Разнообразие и большое количество потребляемых и перерабатываемых материалов, а также большой грузооборот их.

Данная особенность изготовления отливок требует пристального внимания к вопросам организации и планирования материального обеспечения, складского и транспортного хозяйств, технического контроля в цехе.

Перечисленные особенности производственного процесса изготовления отливок определяют его организацию.

Рис. 2. Схема производственного процесса изготовления

отливок.

Организация производственного процесса во времени будет зависеть от принятого режима работы литейного цеха. Под режимом работы литейного цеха понимается порядок чередования стадий процесса изготовления отливок во времени и в пространстве. В литейных цехах применяются последовательные и параллельные режимы работы. При последовательных режимах некоторые стадии процесса (формовка, заливка и выбивка) по санитарно-гигиеническим соображениям отделены одна от другой во времени, т. е. выполняются разновременно (последовательно) в разные смены суток, но на одной и той же площади. При параллельных режимах эти стадии выполняются одновременно (параллельно), но разделены в пространстве, т. е. выполняются на разных площадках.

Последовательные режимы работы могут быть с одним циклом работ в течение суток: двухсменные, трёхсменные, трёхсменные с изготовлением и сборкой форм в две смены, либо с двумя циклами работ в течение суток. На графиках показана последовательность выполнения лишь остальных стадий процесса, тесно связанных между собой, – формовки и сборки, заливки и выбивки.

Двухсменный режим применяется преимущественно для изготовления средних по размерам и весу отливок, требующих небольшого времени на заливку, остывание и выбивку при малой или средней механизации литейных цехов с небольшой формовочной площадью.

Трёхсменный режим наиболее распространён в крупных литейных цехах с малой механизацией при изготовлении крупных отливок в единичном или мелкосерийном производствах.

Трёхсменный режим с изготовлением и сборкой форм в две смены применяется главным образом в литейных цехах, имеющих большую формовочно-заливочную площадь при изготовлении сравнительно небольших отливок лёгкого и среднего развеса.

При режиме с двумя циклами работы в сутки более продуктивно используются формовочно-заливочные площади и сокращается потребное количество оборудования. Однако при таком режиме рабочие на заливке и выбивке заняты в течение полусмены, остальное время они должны быть использованы на других работах, что не всегда возможно. Поэтому целесообразно применять данный режим при недостатке формовочно-заливочных площадей и для изготовления отливок, требующих небольшого времени на заливку и остывание.

Параллельные режимы работы могут быть односменными, двухсменными и трёхсменными.

При любом из этих режимов каждая отливка проходит стадии изготовления, сборки, заливки и выбивки форм непрерывно, и в каждую рабочую смену одновременно выполняются все стадии по изготовлению отливок.

Обычно параллельные режимы применяются в полностью механизированных литейных цехах, (преимущественно в крупносерийном и массовом производстве), с использованием конвейеров, а также при изготовлении отливок в металлические формы, при литье под давлением и центробежном литье.

Выбор числа смен работ при параллельных режимах зависит от размеров и количества изготовляемых отливок: с увеличением их увеличивается и сменность. По сравнению с последовательными параллельные режимы позволяют значительно сократить длительность производственного цикла изготовления отливок, увеличить выпуск литья, приходящегося на единицу площади, а также благодаря автоматизации и механизации процессов повысить производительность труда рабочих и снизить себестоимость отливок.

Технико-экономические показатели

Важнейшими технико-экономическими показателями литейных цехов являются их мощность, производительность труда, себестоимость отливок и съем отливок с 1 м2 площади. Действующие литейные цехи характеризуются следующими показателями.

Литейные цехи легких отливок имеют, как правило, крупносерийный и массовый характер производства. Приготовление земли механизировано, широко применяются формовочные и стержневые машины. Преобладающим технологическим процессом является машинная формовка в мелких опоках, а для цехов с большой мощностью – центробежное литье и литье в кокиль. Широко применяются мостовые и поворотные краны, монорельсы, а также рольганги и литейные конвейеры, ленточные и пластинчатые транспортеры.

Производительность труда одного формовщика в цехах серийного производства составляет 60…80 т/г., крупносерийного – 80…100 т/г., массового 100…130 т/г., а производительность одного рабочего соответственно равна 20…25, 25…30 и 30…40 т/г.

Для литейных цехов средних отливок характерны такие типы производства, как серийное, крупносерийное и массовое (поточное). Наиболее распространены здесь поточные методы производства отливок. Преобладающими являются механизированные способы приготовления, раздачи и уборки земли. Машинная формовка осуществляется в мелких и средних опоках; 80 % отливок производится в сырую форму. Транспортные средства, применяемые в этих цехах, аналогичны описанным выше.

Производительность труда одного формовщика в цехах серийного производства составляет 60…80 т/г., крупносерийного 90…100 т/г., массового – 100…140 т/г., а производительность одного рабочего соответственно равна 25…30, 35…40 и 35…45 т/г.

Литейные цехи крупных отливок имеют мелкосерийный, серийный и крупносерийный характеры производства. Преобладающим технологическим процессом является ручная, пескометная и машинная формовка в опоках; до 50 % отливок производится всухую. В цехах мелкосерийного производства приготовление земли и заливка производится на плацу, а в цехах серийного и крупно серийного производства осуществляется механическое приготовление, уборка и раздача смеси. Заливка осуществляется в рольгангах. В этих цехах применяются мостовые краны грузоподъемностью до 20 т, консольные, передвижные и поворотные краны, а также рельсовые тележки, электрокары, рольганговые линии, конвейеры, ленточные транспортеры.

Производительность труда одного формовщика в цехах мелкосерийного производства составляет 70…90 т/г., серийного – 90…140 т/г., крупносерийного – 150…200 т/г., а производительность одного рабочего соответственно равна 25...30, 35…40 и 35…45 т/г.

Литейные цехи тяжелых отливок имеют единичный, мелкосерийный и реже серийный характер производства. В цехах мелкосерийного и серийного производства распространены ручная, пескометная, частично машинная формовка. Приготовление, уборка и раздача земли механизированы, заливка производится на плацу и рольгангах, а в цехах единичного производства приготовление земли и заливка металла выполняются на плацу. В качестве основного технологического оборудования применяются пескометы, пневматические трамбовки и машины.

В качестве транспортных средств используются мостовые и консольные передвижные краны, рельсовые тележки, электрокары, а в цехах мелкосерийного и серийного производства – рольганги, ленточные транспортеры, элеваторы.

Производительность труда одного формовщика в цехах единичного производства составляет 70…90 т/г., мелкосерийного – 120…160 т/г., серийного – 190…220 т/г., а производительность одного рабочего соответственно равна 25…30, 30..40 и 35…50 т/г.).

В литейных цехах особо тяжелых отливок преобладающими типами производства являются единичное и мелкосерийное. В этих цехах формовка лишь частично осуществляется на машинах, основная же масса работ – это ручная, пескометная, опочная и почвенная формовка в глину и по кирпичу. Заливка частично осуществляется на рольгангах, а основная масса работ по заливке – на плацу. В цехах с малым уровнем механизации приготовление земли и заливка выполняются на плацу, а в цехах со средним уровнем механизации имеет место механизированное приготовление, уборка и раздача земли. Транспортные средства, применяемые в этих цехах, аналогичны описанным выше.

Производительность труда одного формовщика колеблется в пределах 55…180 т/г., а одного рабочего – 18..60 т/г.

Расход материалов в литейных цехах необходимо определить до расчета потребного числа единиц оборудования и численности рабочих, так как число единиц некоторых видов оборудования и рабочей силы нельзя определить, если неизвестен расход материала.

К основным материалам в литейных цехах относятся шихтовые материалы (чугуны, лом, отходы собственного производства, ферросплавы, раскислители, руды и флюсы), а к вспомогательным – формовочные и стержневые (свежие пески, глины, связующие материалы и др.) и отделочные (песок, дробь, звездочки и др.) материалы. Расход вспомогательных материалов устанавливается, как правило, по нормам расхода на 1 т годного литья.

Расход шихтовых материалов определяется исходя из массы металлической шихты и удельного веса соответствующего вида шихтовых материалов в общей массе металлической шихты. Масса металлической шихты Gм определяется отдельно для каждого класса или номера шихты и равна массе годного литья, изготовляемого из шихты данного класса Gr, деленной на процент выхода годного литья Рг.

Точный расчет удельной массы (процента) каждого компонента в общей массе металлической шихты производится методами, излагаемыми в специальных курсах по литейному производству. В практике же из-за сложности расчетов обычно состав металлической шихты устанавливается по ее классам или номерам в зависимости от марки металла отливок.

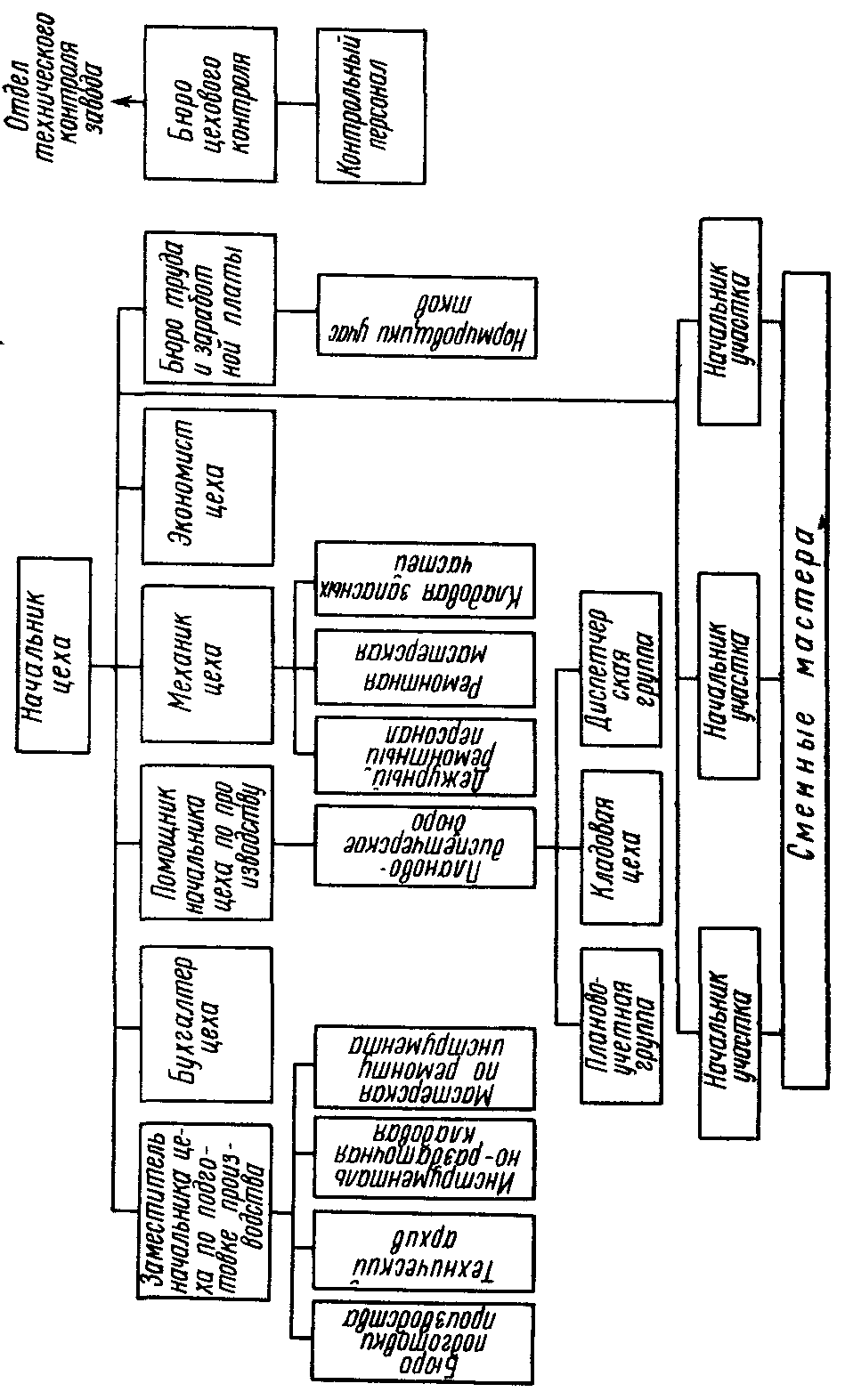

Структура управления цехом

Организационная структура управления машиностроительным предприятием представляет собой состав и соподчиненность органов управления и должностных лиц, сформированные исходя из целей функционирования предприятия, закрепления основных функций и задач управления за звеньями организационной структуры.

Основными принципами проектирования организационной структуры управления производством являются: первичность целей, функций, задач управления по отношению к структуре органов аппарата управления; усиление функций прогнозирования, оценок, анализа; отделение стратегических функций и общего руководства от оперативного управления; комплексное согласование всех видов деятельности исходя из научно обоснованного распределения функций и задач управления между органами аппарата управления; создание организационных условий для усиления внутрипроизводственных хозрасчетных отношений; подчинение автоматизированных систем управления производством содержательной стороне производственно-хозяйственной деятельности.

Административно обособленная часть аппарата управления, выполняющая несколько задач одной функции управления, определенную функцию или несколько функций, называется структурным подразделением (органом) аппарата управления. Иногда в связи с большим объемом работ функция управления реализуется не одним, а несколькими структурными подразделениями. В то же время на отдельного работника может быть возложен ряд функций. Звено – это более мелкое структурное подразделение аппарата управления, реализующее определенную функцию или ее часть. Ступень управления – это совокупность звеньев, находящихся на одном уровне управления. Ступени характеризуют иерархичность системы управления, число уровней и последовательность подчинения всех звеньев управления снизу доверху.

Примерная схема управления литейным цехом машиностроительного завода приведена на рис. 3.

Во главе цеха стоит начальник, которому подчинены заместитель по подготовке производства и помощник по производству. В функции первого входят вопросы технической подготовки производства: разработка и внедрение технологических процессов и оснастки, обеспечение участков цеха всей необходимой документацией, технологической оснасткой и организация простейшего ремонта. Всю эту работу заместитель начальника цеха по подготовке производства осуществляет через подчиненные ему функциональные органы и обслуживающие рабочие подразделения. В функции помощника начальника цеха по производству входит оперативное руководство работой цеха. Ему подчиняется планово-диспетчерское бюро (ПДБ).

Вопросами экономического планирования занимается экономист цеха, а планированием труда и заработной платы – соответствующее бюро. Наблюдение за состоянием оборудования осуществляется механиком цеха.

В ведении функциональных ячеек управления литейным цехом (технического бюро, ПДБ, механика цеха) находятся вспомогательные подразделения: чертежная, раздаточная, инструментальная, материальные кладовые и ремонтная группа. Но основные производственные участки подчиняются непосредственно руководителю цеха.

Характер и содержание управления литейным цехом зависят от сложности производства, уровня его специализации, а главное – от характера взаимной связи участков, входящих в состав цеха. Обычно в состав функциональных органов цеха (должностей) входят: техническое бюро, бюро нормирования труда и заработной платы, планово-диспетчерское бюро, экономист. Цеховая администрация руководит производственными участками путем: четкой регламентации технологической дисциплины; установления текущих производственных заданий и координации работ по их выполнению; распределения работников по участкам и сменам, их тарификации, определения размеров выработки и заработной платы; обеспечения необходимых материальных ресурсов и технических средств, а также выполнения вспомогательных работ по ходу производства на всех участках.

Основным структурным подразделением литейного цеха является производственный участок, возглавляемый мастером. На последнего возлагается техническое и хозяйственное руководство деятельностью участка. Мастер является ведущей фигурой цеха.

Мастер выполняет большой круг обязанностей. К числу важнейших из них относятся обеспечение выполнения плана по объему производства и качеству продукции. Мастер должен организовать неуклонное повышение производительности труда и снижение себестоимости выпускаемой его участком продукции путем строгой экономии расхода основных и вспомогательных материалов, инструмента, электроэнергии и т. п. Особое внимание он должен уделять проведению воспитательной работы в коллективе, укреплению производственной и трудовой дисциплины, не допускать потерь рабочего времени, развивать социалистическое соревнование, движение наставничества, инициативу и трудовую активность рабочих. Мастер участвует в приеме и расстановке рабочих кадров, присвоении им тарифных разрядов. В пределах представляемого ему фонда по согласованию с профгруппоргами он премирует рабочих по результатам соревнования за достижение высоких производственных показателей, а также налагает в установленном порядке дисциплинарные взыскания и т. д.

Управление участком должно обеспечить нормальный ход производства, ритмичную работу и четкую организацию труда рабочих. При решении этой задачи надо прежде всего учитывать особенности организации производственных участков и вытекающие отсюда специфические обязанности мастеров. Например, мастер предметного участка отвечает за комплектное изготовление деталей, закрепленных за этим участком; технологического участка – только за выполнение операций, соответствующих специализации участка; мастер вспомогательного участка (например, ремонтной бригады) несет ответственность за качество ремонта технологического оборудования, его аварийные остановки и связанные с этим потери. Но все эти мастера в равной мере отвечают за правильное использование рабочих, оборудования, материалов.

Очень важное значение имеет также уровень специализации производственного участка и его техническая оснащенность (механизация, автоматизация). Принцип организации работы участка предопределяет систему и порядок действий низового командира, а организационный уровень участка – затраты времени на управление, загрузку и сложность труда руководящего персонала. Чем более четко организована работа на участке, тем легче осуществляются функции управления.