ШПОРЫ ГОССЫ 2021

.pdf—внутренней рециркуляцией отработавших газов, обеспечиваемой соответствующей установкой фаз газораспределения (перекрытия клапанов);

—внешней рециркуляцией отработавших газов с применением управляемых клапанов.

Каталитический нейтрализатор. Для снижения токсичности отработавших газов широко применяются каталитические нейтрализаторы, которые различаются по используемому катализатору и материалу блока носителя катализатора. В нейтрализаторах отработавшие газы проходят через слой катализатора, значительно ускоряющего протекание окислительных реакций, при которых СО и СH преобразуются в С02 и Н20. Для восстановления NOx необходимо создать восстановительную среду,т. е. химически связать кислород, находящийся в отработавших газах. Поэтому катализатор разделен на две камеры: восстановления и окисления. В первой камере оксид азота под действием катализатора превращается в аммиак, который подвергается разложению во второй камере, где происходит дожигание оксида углерода и углеводородов.

Термические нейтрализаторы представляют собой камеру, в которой при высокой температуре окисляются СО и СН. При работе двигателя на обогащенной смеси, требуется подача воздуха перед нейтрализатором. При работе на обеднённой смеси температура будет не высокой и требуется дополнительный прогрев нейтрализатора. Термический нейтрализатор начинает работать при температуре 600 ºC, что существенно выше, чем у каталитических нейтрализаторов. Кроме этих требований, нужны более прочные и жаростойкие материалы, стойкость к высокой коррозионной агрессивности. Не получили широкого распространения.

Ранее отмечалось, что нейтрализатор не работает на режимах прогрева двигателя, т.к. температура в нём не достаточно высока, кроме того, двигатель в это время работает на обогащенных смесях и в отработанных газах нет достаточного количества кислорода, необходимого для окисления СН в нейтрализаторе.

Фильтр твёрдых частиц используется для сбора и их дальнейшей регенерации. Используется с окислительным нейтрализатором. Перед и после нейтрализатора и фильтра твёрдых частиц устанавливаются датчики давления и температуры, по которым косвенным способом определяется загрязнение элементов. Далее ЭБУ двигателем переводит работу двигателя на разные режимы для запуска системы регенерации твёрдых частиц.

Накопительный нейтрализатор NOx

Накопительный нейтрализатор NOx собирает на своей поверхности оксиды азота, а затем конвертирует их в азот (N2). При холодном пуске отработанные газы нагреваются для сокращения количества NOx. ЭБУ двигателем периодически обогащает, а затем обедняет рабочую смесь и, тем самым, создаёт условия для разложения оксидов азота.

74. Диагностирование системы охлаждения ДВС легкового автомобиля. ТО системы охлаждения ДВС. Применяемое оборудование

Общее диагностирование технического состояния системы охлаждения заключается в определении ее герметичности и теплового баланса. Заключение о герметичности системы делают, визуально убедившись в отсутствии утечки ОЖ при работающем и неработающем двигателе, а также по скорости убывания жидкости из расширительного бачка в процессе эксплуатации автомобиля. О тепловом балансе системы судят по времени прогрева двигателя и поддержанию его номинальной рабочей температуры при нормальной нагрузке. Проверку производят с помощью указателя температуры охлаждающей жидкости. Работа системы охлаждения считается удовлетворительной, если температура двигателя удерживается в пределах 85…95 °С при движении нагруженного автомобиля со скоростью около 90 км/ч. Проверить общее состояние системы охлаждения и найти конкретные места утечки ОЖ можно при подаче воздуха под небольшим давлением в систему охлаждения. Для проверки герметичности системы охлаждения можно использовать воздушную сеть , а в случае ее отсутствия, воздушный насос, которые подсоединяют к пробке расширительного бачка или радиатора. С помощью редуктора или насоса поднимают давление до величины давления открытия пробки расширительного бачка (0,09…0,13 МПа) в течение 2 мин. Следят за показанием манометра: давление должно быть стабильным, в противном случае визуально определяют утечки ОЖ или проверяют охладители отдельных составных частей двигателя (системы рециркуляции, радиатор охлаждения масла и т.д). Причиной быстрого убывания ОЖ в системе может быть неправильная работа клапана пробки расширительного бачка и ее недостаточная герметичность. При появлении этой неисправности необходимо проверить состояние клапана пробки и давление его открытия (значение давления указано в технических характеристиках данного двигателя).

Во время проведения ТО системы охлаждения выполняются работы. ЕО.

Проверить: действие системы отопления и обогрева стекол (в холодное время года), системы вентиляции; уровень ОЖ в системе охлаждения.

ТО 1. Проверить осмотром герметичность системы охлаждения двигателя (в том числе пускового подогревателя), а также крепление на двигателе оборудования и приборов.

ТО 2. Дополнительно к работам ТО-1 проверить: осмотром герметичность системы отопления и пускового подогревателя; состояние и действие привода жалюзи (шторки) радиатора, термостата, сливных кранов; крепление радиатора, его облицовки, жалюзи, капота, вентилятора, жидкостного насоса. СО (сезонное обслуживание). Проверить состояние и действие кранов системы охлаждения и сливных устройств.

Термометр аналоговый: Для измерения температуры охлаждающей жидкости, термостата, датчиков, помпы.

Рефрактометр универсальный: Портативный оптический - это точный инструмент для определения точки замерзания охлаждающей жидкости. Прибор предназначен для определения: Температуры замерзания антифриза на основе этиленгликоля.

Тестер утечки СО2 в систему охлаждения: Тестер утечки СО2 в систему охлаждения позволяет моментально определить на ранних стадиях утечку СО2 в систему охлаждения через прокладку головки блока цилиндров. Тестер для проверки герметичности системы охлаждения: Укомплектован высокоточным манометром, насосом для создания избыточного давления в системе, универсальным адаптером, а также индивидуальными адаптерами для различных автомобильных систем.

Ареометр: Применяется для определения плотности автомобильной охлаждающей жидкости В настоящее время для замены ОЖ применяются специальные установки. С помощью такой установки можно производить:

замену ОЖ без завоздушивания системы; проверку системы охлаждения двигателя на герметичность; проверку работоспособности клапана избыточного давления на крышке радиатора или расширительного бачка; проверку работоспособности термостата автомобиля; проверку реальной температуры жидкости в системе охлаждения двигателя; проверку температурных датчиков; контроль давления в системе охлаждения двигателя.

75. Стенды для проверки амортизаторов и подвески. Стенды экспрессдиагностики положения колес легковых автомобилей.

Для оценки состояния подвески (в первую очередь, амортизаторов) автомобиля в процессе эксплуатации применяются стенды, имитирующие движение автомобиля по неровностям. Их действие основано на моделировании резонанса в подвеске автомобиля, который возникает в результате воздействия внешней силы от неровностей опорной поверхности. При этом частота колебаний подвески оказывается близкой к частоте свободных колебаний неподрессоренной массы. При резонансе резко возрастают амплитуды и ускорения вынужденных колебаний масс, а их уровень зависит от качества (технического состояния) амортизаторов.

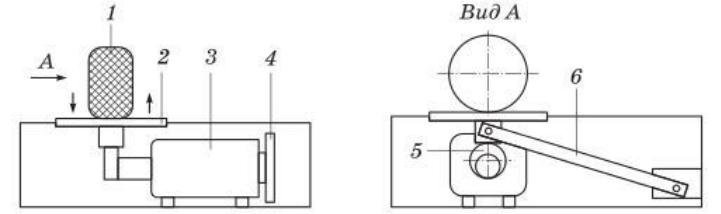

Стенд для проверки амортизаторов представляет собой две площадки, на которые устанавливается автомобиль последовательно передними и задними колесами. Каждая из площадок снабжена встроенными датчиками для измерения как статической, так и динамической нагрузки на колеса автомобиля. Колебания площадок производятся с помощью эксцентрика 5, приводимого в движение электродвигателем 3.

При подключении стенда платформы начинают совершать вертикальные колебания с различными амплитудой (6,0, 7,5 или 9,0 мм) и частотой возбуждения, изменяющейся от максимальной (16 или 23 Гц), превосходящей резонансную частоту колебаний неподрессоренной массы, до нулевой (при отключении стенда). За счет пружин малой жесткости в приводе стенда обеспечивается постоянный контакт колес автомобиля с платформами.

Рис. Схема стенда для проверки амортизаторов: 1 — колесо автомобиля; 2 — площадка; 3 — электродвигатель; 4 — маховик; 5 — эксцентрик; 6 — рычаг

При достижении максимальной частоты источник питания электродвигателей отключается и система начинает совершать свободные затухающие колебания. В случае приближения частоты собственных колебаний неподрессоренной массы к области высокочастотного резонанса происходит увеличение амплитуды колебаний; чем оно значительнее, тем хуже работает амортизатор.

Результаты колебательного процесса при работе стенда автоматически обрабатываются и заносятся в память компьютера, а по окончании измерений отдельно для подвески каждого колеса автомобиля распечатываются результаты проверки.

76. Механизмы газораспределения автомобильных ДВС. Их преимущества и недостатки.

Всовременных двигателях используют грм с расположением клапанов в головке цилиндров.Их конструктивные многообразие определяется следующими признаками:

Количеством клапанов на один цилиндр Системой размещения клапанов в головке цилиндров Способом привода клапанов Количеством и расположением распредвалов Конструкцией привода распредвалов

Способом и конструкцией устройств изменения фаз газораспределения и подъема клапанов

Традиционные двухклапанные конструкции МГР с одним впускным и одним вьпускным клапанами на цилиндр в современных конструкциях ДВС применяются сравнительно редко.Клапаны при этом располагаются: вдоль оси головки цилиндрови могут либо чередоваться либо располагаться попарно;одноименные клапаны могут также находиться в отдельных рядах относительно оси блока.

Всовременных двигателях наибольшее распространение получили трех- и четырехклапанные механизмы. На некоторых моделях находят применение пятиклапанные. Увеличение числа клапанов до четырех на цилиндр позволяет повысить суммарную площадь проходных сечений горловин, уменьшить габариты и массу клапанов и элементов их привода, что способствует снижению инерционных нагрузок на детали механизма газораспределения.

При выборе конструкции привода кпанов при прочих равных условиях предпочтение отдается тем из них, которые имеют минимальную массу движущихся элементов при максимальной их жесткости.

Вдвухклапанных механизмах используются конструкции привода с нижним (средним) и верхним расположением распределительных валов. Нижние распределительные валы устанавливаются в картере или в развале блока цилиндров V- образных двигателей. Привод клапанов при нижнем и среднем расположении распределительного вала включает в себя кулачок, толкатель, штангу и коромысло. Такая конструкция имеет большую совокупную массу подвижных элементов при малой их жесткости, вследствие чего применяется исключительно в ДВС с номинальной частотой вращения менее 4000 мин". Нижний распределительный вал чаще всего приводятся во вращение непосредственно от коленчатого вала с помощью набора косозубых шестерен. При большом расстоянии между центрами распределительньного

иколенчатого валов для привода используется цепная передача.

Верхние распределительные валы — один или два размещаются на головке блока цилиндров. Привод клапанов

осуществляется при этом одним из следующих способов:

1)при расположении клапанов в один ряд — либо непосредственно от кулачков распределительного вала через направляющий стакан, либо через коромысла

2)при двух и трех клапанах на один цилиндр, расположенных в двух рядах: 1) в

случае одного распределительного вала: — через коромысла;2) при двух

распределительных валах непосредственно от кулачков через направляющие стаканы, либо с помощью рычагов;

Вчетырехклапанных механизмах, где всегда используются два распределительных вала,- непосредственно от кулачков через направляющие стаканы или через коромысла;

. при пяти клапанах на один цилиндр и двух распределительных валах — непосредственно от кулачков через направляющие стаканы

вслучае применения в конструкции МГР систем управления законами подъема клапанов последние в большинстве случаев имеют индивидуальный привод.

Верхние распределительные валы, как правило, приводятся цепью или зубчатым ремнем. К достоинствам цепной передачи следует отнести:

. возможность передачи вращения при больших межцентровых расстояниях коленчатых и распределительного валов;

сравнительно невысокую шумность работы; простоту конструкции; .

возможность снижении массы привода.

Впрактических конструкциях ДВС используются зубчатые и втулочно-роликовые двухрядные цепи. Последние получили преимущественное распространение вследствие меньшей их стоимости.

Основными недостатками цепного привода являются вибрация цепи при пульсирующих нагрузках, а также износ и вытяжка цепи в процессе эксплуатации. Поэтому для цепных приводов обязательными являются натяжные устройств, и успокоители колебаний цепи (лениксы).

На современных быстроходных двигателях широкое распространение получили передачи. в которых вместо цели используется зубчатый ремень, изготовленный из синтетических материалов со стеклонитяным или проволочным кордом. Привод с зубчатым ремнем не требует смазки и отличается достаточной долговечностью, устойчивостью регулировок, невысокой стоимостью, низким уровнем шума. От схода с цилиндрических зубчатых шкивов, включая и натяжной ролик, он предохраняется буртиками.

77 Корректировка нормативов ТО и ТР при организации ТО и ТР автомобилей.

При работе подвижного состава производится корректирование нормативов

сучетом конкретных условий эксплуатации:

-ресурсное (на общесоюзном, отраслевом и внутриотраслевом уровнях)

-для создания автотранспортным предприятиям сопоставимых условий

работы;

-оперативное (на внутриотраслевом и хозяйственном уровнях) - для обеспечения эффективного использования на АТП трудовых и материальных ресурсов.

Корректирование производится путем изменения:

-количественного значения нормативов технического обслуживания ремонта;

-перечня операций технического обслуживания;

-соотношения между объемами работ технического обслуживания и текущего ремонта за счет включения в техническое обслуживание характерных, часто повторяющихся операций текущего ремонта.

Оперативное корректирование нормативов, связанное с уточнением в конкретных условиях эксплуатации перечней операций технического обслуживания, производится только после внедрения на автотранспортном предприятии рекомендаций Положения и при наличии достоверной информации о наработках на случай текущего ремонта, о затратах на выполнение работ предупредительных и по потребности.

При этом используются результаты диагностирования технического состояния автомобилей. Категория условии эксплуатации автомобилей характеризуется типом дорожного покрытия (Д), типом рельефа местности (Р), по которой пролегает дорога, и условиями движения.

Скорректированные нормативы технического обслуживания и ремонта подлежат согласованию с вышестоящей организацией

78. Датчики автомобильных электронных систем зажигания.

Датчики - преобразователь любой величины (М, n, Т) в напряжение.

В электронной системе зажигания присутствуют входные датчики, которые находятся внутри системы управления двигателем.

Датчики, которые присутствуют в системе:

-Датчик измерения температуры воздуха;

-Детонационный датчик;

-Датчик измерения давления воздуха;

-Датчик положения дроссельной заслонки;

-Датчик положения педали газа;

-Датчик измерения давления топлива;

-Датчик для измерения частоты вращения коленчатого вала двигателя;

-Кислородный датчик;

-Датчик положения распределительного вала;

-Датчик для измерения расхода воздуха;

Датчик частоты вращения двигателя, а также датчик распределительного вала подают сигнал на электронный блок управления при условии, что коленчатый вал изменяет свою скорость в двигателе. Таким образом изменяется угол опережения зажигания.

Датчик измерения используемого воздуха управляет углом опережения зажигания, когда увеличивается нагрузка на двигатель. Датчик детонации дает дополнительную информацию о воспламенении и сгорании смеси топлива и воздуха.

Датчик кислорода (лямбда зонд) установлен на приемной трубе глушителя. Серьезный, но весьма надежный электрохимический прибор. Задача датчика кислородаопределение наличия остатков кислорода в отработавших газах. Есть кислород - бедная топливная смесь, нет кислорода - богатая. Показания датчика кислорода используются для корректировки подачи топлива. Категорически запрещается использование этилированного бензина. Выход из строя датчика кислорода приводит к увеличению расхода топлива и вредных выбросов.

Датчик детонации установлен на блоке двигателя между 2-м и 3-им цилиндрами. Существуют два типа датчика детонации – резонансный ( бочонок ) и широкополосный ( таблетка ). Датчик детонации разных типов не взаимозаменяемы. Датчик детонации - это надежный элемент, но требует регулярной чистки разъема. Принцип работы датчика детонации как у пьезо зажигалки. Чем сильнее удар, тем больше напряжение. Отслеживает детонационные стуки двигателя. В соответствии с сигналом датчика детонации контроллер устанавливает угол опережения зажигания. Есть детонация - более позднее зажигание. Отказ или обрыв датчика детонации проявляются в "тупости" мотора и повышенному расходу топлива.

Датчик положения дроссельной заслонки установлен сбоку на дроссельном патрубке на одной оси с приводом дроссельной заслонки. Датчик положения дроссельной заслонки считывает показания с положения педали "газа". Основные враги датчика положения дроссельной заслонки - завод-изготовитель датчика и мойщики двигателей. Срок службы датчика положения дроссельной заслонки совершенно непредсказуем. Нарушения в работе датчика положения дроссельной заслонки проявляются в повышенных оборотах на холостом ходу, в рывках и провалах при малых нагрузках.

79.Поэлементное диагностирование двигателя.

1) Диагностирование по шумам вибрациям.

Звуковые сигналы возникают:

- из-за стуков в коренных шатун. Подшипниках -из-за стуков поршневых колец -из-за вибрации клапанов

-из-за колебания газов впускного и выпускного трубопроводов -из-за коленвало и распредвалов -из-за трения других деталей двигателя Шум различают макро- и микро.

=60 , n-частота вращения коленвала.

Используют автомобильные стетоскопы и стетофонендоскопы.

Стуки коренных подшипников возникают при зазоре 0,1…0,2 мм, хорошо прослушив., при изменении нагрузке. Звуки нарастают.

Стуки поршневого кольца при зазоре >0,1 мм, прослушиваются при изменении частоты вращения без нагрузки двигателя.

Стуки поршня 0,3 и более мм при работающем непрогретом двигателе.

2) При оценке износа (угара масла) контролируют уровень масла и кол-ву доливаемого масла.

1 масла/100 л топлива (0,1…1,5 л) / 100 л топлива Диагностирование по величине компрессии.

Метод позволяет опр. давление в конце такта сжатия. Для этого используют компрессометр, компресограф.

1-корпус; 2-резиновый уплотнитель; 3-никиль; 4- пружина; 5-винт; 6-манометр

=(1,0…1,1)∙ ∆ <0,1 Мпа

Диагностика по разряжению во впускном трубопроводе.

Разряжение зависит от износа цилиндров поршневой группы, засоренности воздушного фильтра, разрегулировки системы зажигания.

Р=0,019…0,05 Мпа

80 Смазка механизмов трансмиссии, управления и ходовой части. Техника безопасности при выполнении смазочных работ.

Смену масла в механизмах трансмиссии необходимо производить сразу же после промывки картера и зубчатых колес. Для этого в картер заливают 1,5—2 л керосина или дизельного топлива, агрегат работает 1,5—2 мин, после чего жидкость сливается и в картер заливается свежее масло.

Шлицевые соединения карданной передачи смазываются солидолом, а игольчатые подшипники карданов — трансмиссионной смазкой.

Интенсивность изнашивания зубчатых колес коробки передач и заднего моста зависит от вязкости масла и его температуры.

Масло для гидромеханических передач и гидроусилителя рулевого механизма, должно иметь высокие противоизносные свойства и определенную вязкостно-температурную характеристику.

Сегодня выпускается большое множество различных автомобильных трансмиссионных масел, консистентных смазок, эксплуатационных жидкостей для различных условий эксплуатации.

Смазывание механизмов трансмиссии, управления и ходовой части автомобиля должно проводиться в соответствии с картой смазки конкретного транспортного средства.

Большинство смазочных работ следует выполнять на заключительных этапах ТО и ремонта автомобилей (например, на последнем посту линии ТО). При этом снижается вероятность загрязнения смазочными материалами рабочего места. В этом случае целесообразно использовать такое высокопроизводительное оборудование, как стационарные установки для смазочных работ, с несколькими раздаточными шлангами, по которым подаются моторные и трансмиссионные масла, пластическая смазка, вода, сжатый воздух.

Сбор отработавшего масла осуществляется передвижными и стационарными резервуарами, оснащенными маслоприемными воронками или лотками. Стационарные резервуары обычно размещают в подвальном помещении. Маслоприемные воронки устанавливают на рабочих постах для смазочных работ (в осмотровой канаве или около подъемника). Трубопроводы к воронкам имеют шарнирные соединения или гибкие шланги, что позволяет установить воронку в нужном положении под отверстием для слива смазочного материала.

Требования по охране труда при выполнении смазочных работы:

1. Выполнять смазочно-заправочные работы только на специальных постах, предназначенных для этой цели.

2.При снятии и установке деталей системы смазки правильно накладывать ключ на гайку, не поджимать гайку рывком.

3.При работе под поднятым кузовом самосвала предварительно установить под него дополнительное инвентарное приспособление (упор, штангу, фиксатор).

81.Технологическое оборудование для антикоррозионной обработки кузова легкового автомобиля.

Оборудование применяемое при обработке.

Насос для днища высокого давления - имеет подачу воздуха и материала, также имеет фильтр тонкой очистки и регулятор давления с манометром. Рекомендуемое давление на входе в насос шесть семь атмосфер.

Насос для скрытых полостей низкого давления. Также имеет подачу материала, воздуха и регулятор давления воздуха с манометром. Рекомендуемое давление на входе в насос шесть семь атмосфер.

Пистолет для днища. Пистолет для днища с распилом в 180 градусов имеет только подачу материала поворотный флажок для продувки пистолета, и поворотный шарнир откручивания шланга.

Пистолет для скрытых полостей. Пистолет для скрытых полостей имеет подачу воздуха и материалы. Также на задней части пистолета имеется два регулировочный винта, один из них регулирует воздух, а другой отвечает за количество подаваемого материала. Также имеет быстросъем для замены различных насадок применяемых при обработке. Насадки бывают гибкие крючкообразные и длины.

Насадка гибкая с распилом в 360 градусов бывает от 1 м до двух, используются для таких частей кузова как пороги, усилители пола, лонжероны, крылья, капот и других деталей имеющих труднодоступные места.

Насадка крючок. Насадка крючкообразная с распылом в 120 градусов и зауженном наконечником для использования обработки таких частей кузова как петли, болтовые соединения сварные швы, швы стёкол и непосредственной обработки днища и колёсных арок автомобиля.

Насадка прямая с распылом в 360 градусов и имеющая флажок используется для таких частей кузова автомобиля как двери, междверное пространство. Флажок используется для удобства нанесения материала непосредственно на кузов автомобиля что дает максимальную гарантию не попадании материала на обшивку дверей

Сверло для сверления технологических отверстий в кузове автомобиля имеет коническую структуру диаметром 10 мм и обладает сверлением без стружки Используется в каких частях кузова автомобиля как двери, пороги, стойки, детали крыльев.