ШПОРЫ ГОССЫ 2021

.pdfпостоянном токе или при постоянном напряжении. При постоянном токе равном 1/10 емкости 12 Вольтовой батареи, АКБ заряжают до тех пор, пока напряжение не достигнет 14,4 Вольт, далее сила зарядного тока снижается вдвое и заряд продолжается до постоянства напряжения и плотности электролита в ячейках в течение двух часов. При этом в конце заряда наблюдается бурное выделение газа, приводящее к кипению электролита. Заряд при постоянстве напряжения производится в течение суток зарядными устройствами, обеспечивающими зарядное напряжение не менее 16 Вольт. Не допускается перезаряд аккумуляторной батареи. Перезаряд АКБ снижает срок службы и приводит к неисправности.

К основным неисправностям аккумуляторной батареи относятся: снижение уровня электролита в результате испарения; саморазряд, причиной которого могут быть поверхностное загрязнение батареи; короткое замыкание пластин при выпадании из пластин на дно банок большого количества массы (шлама); сульфатация, которая заключается в покрытии поверхности активного слоя пластин крупными кристаллами сернокислого свинца в результате понижения уровня электролита, длительного хранения аккумуляторной батареи без заряда, высокой плотности электролита, эксплуатации сильно разряженной батареи и чрезмерного пользования стартером. Кроме того, в процессе эксплуатации возникают трещины стенок банок, происходит снижение уровня электролита и его плотности. При диагностировании аккумуляторных батарей проверяют отсутствие трещин в баке и следов расплескивания электролита, чистоту поверхности аккумуляторной батареи, крепление ее в гнезде, прочность контактов наконечников проводов с клеммами аккумуляторной батареи

16. Защита автомобилей от коррозии. Общие сведения. Противокоррозионная защита кузова.

Враг любого чёрного металла — это коррозия. Обильно подвержена коррозии нижняя часть автомобиля. Также очаги ржавчины образовываются внутри пустотелых профилей каркаса кузова. Для защиты используют противокоррозионные мастики и герметики, которые противостоят попаданию влаги во внутрь.

Подразделяется коррозия на три типа:

химическую;

электрохимическую;

механохимическую.

Автомобилю присуща электрохимическая коррозия. Внутри кузова образуется конденсат, который под воздействием блуждающих токов и солей с дорог проделывает целые дыры в корпусе. Различают также сплошную и местную коррозию.

Сплошной подвержен весь кузов, силовые элементы в салоне, чаще образуется под ковриками. Местная появляется в местах сварки и вальцовки от чего процесс гниения металла происходит быстрее. С завода кузов подвергается грунтовке, а на днище наносят мастику. Со временем мастику необходимо заново окрашивать.

Материалы для обработки Большинство анти-корозиантов схожи по составу которые с

применимыми на заводе изготовителе. Антикоры для скрытых полостей должны обладать следующими свойствами:

1.хорошо проникать во все поры;

2.удерживаться на поверхности и иметь однородную

консистенцию;

3.обладать хорошей пропиткой;

4.не подвергать порче покрасочный слой;

5.иметь эластичность.

Антикоры для днища и арок должны обладать следующими свойствами:

иметь высокую защитную адгезию;

быть прочной к механическим воздействиям;

выдерживать деформацию и перепады температур;

противостоять агрессивным электролитам. Обработка полостей производится следующим образом:

1.Снимается защита для доступа к поверхности;

2.Днище арки и прочие части промываются чистой водой;

3.После удаляется влага в салоне;

4.Краскопультом распыляется состав;

5.Состав, попавший на лицевую краску, убирается Уайт-спиритом.

|

Реставрация нижнего покрытия против шума и коррозии, кузова и |

арок |

колёс. |

Днище автомобиля с годами подвергается воздействию влаги, гравия, соли. Вследствие чего заводская мастика отстаёт, оголяя незащищённый метал который подвергается коррозии. Повреждённое покрытие необходимо зачистить от грязи и остатков старой краски. Затем краскопультом или кисточкой наносится пластизоль. Разрешается наносить противошумную мастику БПМ-1. В борьбе с коррозией все способы хороши. Хоть полностью избавится от неё не удастся, можно только поддерживать состояние днища без образования ржавчины.

Подготовка и противокоррозионная обработка скрытых полостей

Вследствие необходимости сложного технологического оборудования и требования высококачественного проведения работ рекомендуется обработку скрытых полостей выполнять на предприятиях автосервиса. Порядок выполнения операций для защиты скрытых полостей от коррозии следующий:

устанавливают автомобиль на подъемник, снимают детали и

обивку, препятствующие доступу в скрытые полости

промывают водой с температурой 40…50 «С через

технологические и дренажные отверстия скрытые полости, низ кузова и арки задних колес (промывать скрытые полости необходимо до тех пор, пока из отверстия не будет вытекать чистая вода, при этом стекла дверей должны быть подняты)

удаляют попавшую в салон и багажник влагу, продувают сжатым

воздухом все скрытые полости и места нанесения противокоррозионных составов

перегоняют автомобиль в камеру для нанесения

противокоррозионного состава и ставят на подъемник, наносят распылением противокоррозионный состав в местах, указанных на рисунках

опускают автомобиль с подъемника, очищают от загрязнений

лицевые поверхности кузова ветошью, смоченной в уайт-спирите

17.Гидротрансформатор: назначение, схема, устройство, работа, внешняя характеристика.

Гидротрансформатор (рис. 4.28) представляет собой гидравлический механизм, который размещен между двигателем и механической коробкой передач. Он состоит из трех колес с лопатками — насосного (ведущего), турбинного (ведомого) и реактора. Насосное колесо 3 закреплено на маховике 1 двигателя и образует корпус гидротрансформатора, внутри которого размещены турбинное колесо 2, соединенное с первичным валом 5 коробки передач, и реактор 4, установленный на роликовой муфте 6 свободного хода. Внутренняя полость гидротрансформатора на 3/4 своего объема заполнена специальным маслом малой вязкости.

При работающем двигателе насосное колесо вращается вместе с маховиком двигателя. Масло под действием центробежной силы поступает к наружной части насосного колеса, воздействует на лопатки турбинного колеса и приводит его во вращение. Из турбинного колеса масло поступает в реактор, который обеспечивает плавный и безударный вход жидкости в насосное колесо и существенное увеличение крутящего момента. Таким образом, масло циркулирует по замкнутому кругу, обеспечивая передачу

Рис. 4.28. Гидротрансформатор: а — схема; б — общий вид; / — маховик; 2 — турбинное колесо; 3 — насосное колесо; 4 — реактор; 5— первичный вал коробки передач; б— роликовая муфтасвободного хода.

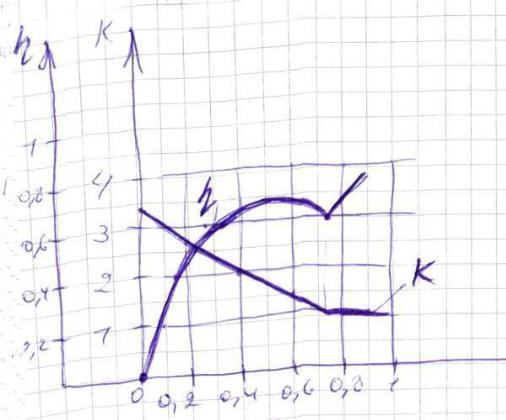

Характеристика гидротрансформатора крутящего момента в гидротрансформаторе. Характерной особенностью гидротрансформатора является увеличение крутящего момента при его передаче от двигателя к первичному валу коробки передач. Наибольшее увеличение крутящего момента на турбинном колесе гидротрансформатора происходит при трогании автомобиля с места. В этом случае реактор неподвижен, так как заторможен муфтой свободного хода. По мере разгона автомобиля увеличивается скорость вращения насосного и турбинного колес. При этом муфта свободного хода расклинивается, и реактор начинает вращаться с увеличивающейся скоростью, оказывая все меньшее влияние на передаваемый крутящий момент. После достижения реактором максимальной скорости вращения гидротрансформатор перестает изменять крутящий момент и переходит на режим работы гидромуфты. Таким образом происходит плавный разгон автомобиля и бесступенчатое изменение крутящего момента.

Гидротрансформатор автоматически устанавливает необходимое передаточное число между коленчатым валом двигателя и ведущими колесами автомобиля. С уменьшением скорости вращения ведущих колес автомобиля при возрастании сопротивлении движению возрастает динамический напор жидкости от насоса на турбину, что приводит к росту крутящего момента на турбине и, следовательно, на ведущих колесах автомобиля.

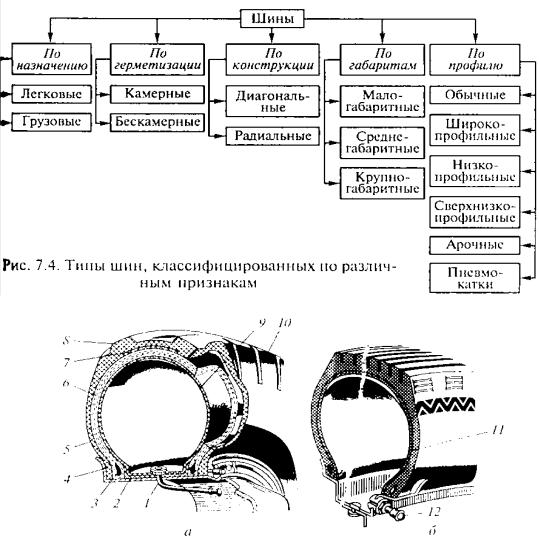

18 .Шины: назначение, классификация, схемы устройства и обозначение.

Шины являются одной из наиболее важных и дорогостоящих Частей автомобиля. На автомобилях применяются различные типы шин (рис. 7.4), Предназначенные для эксплуатации при температуре окружающей среды от -

45 до +55 °С.

Камерная шина (рис. 1, а) состоит из покрышки 10, камеры 9 И ободной ленты 2 (в шинах легковых автомобилей ободная лента отсутствует).

Покрышка шины воспринимает давление сжатого воздуха, находящегося в камере, предохраняет камеру от повреждений и обеспечивает сцепление колеса с

Рис. 1. Камерная (а), и бескамерная (б) шины:

1, 12 -вентили; 2 -лента; 3- сердечник;4- борт; 5- боковина; 6- каркас; 7- подушечный слой; 8- протектор; 9 -камера; 10 -покрышка; 11 - воздухонепроницаемый слой

Корд представляет собой специальную ткань, состоящую в основном из продольных нитей диаметром 0,6...0,8 мм с очень редкими. поперечными нитями

Протектор обеспечивает сцепление шины с дорогой и предохраняет каркас от повреждения. Ширина протектора составляет 0,7...0,8 ширины профиля шины, а толщина примерно 10... 20 мм у шин легковых и 15... 30 мм у шин грузовых автомобилей. Рисунок протектора зависит от типа и назначения шины.

Подушечный слой (брекер) связывает протектор с каркасом и предохраняет каркас от толчков и ударов, воспринимаемых протектором от неровностей дорогиУ шин легковых автомобилей подушечный слой иногда отсутствует. Подушечный слой работает в наиболее напряженных температурных условиях по сравнению с другими элементами шины (до

110...120°С).

Боковины предохраняют каркас от повреждения и действия влаги. Борта надежно укрепляют покрышку на ободе. Снаружи борта имеют одиндва слоя прорезиненной ленты, предохраняющей их от истирания об обод и от повреждений при монтаже и демонтаже шины. Внутри бортов заделаны стальные проволочные сердечники. Они увеличивают прочность бортов, предохраняют их от растягивания и предотвращают соскакивание шины с обода колеса.

Камера удерживает сжатый воздух внутри шины. Она представляет собой эластичную резиновую оболочку в виде замкнутой трубы. Для плотной посадки (без складок) внутри шины размеры камеры несколько меньше, чем внутренняя полость покрышки. На наружной поверхности камеры делаются радиальные риски, которые способствуют отводу наружу воздуха, остающегося между камерой и покрышкой после монтажа шины. Для накачивания и выпуска воздуха камера имеет специальный вентиль. Он позволяет нагнетать воздух внутрь камеры и автоматически закрывает его выход из камеры.

Ободная лента 2 (см. рис. 1, а) шины предохраняет камеру от повреждений и трения об обод колеса и борта покрышки. Лента исключает также возможность защемления камеры между бортами покрышки и ободом. Толщина ленты в средней части составляет 3... 10 мм и уменьшается к краям до 1 мм.Такой поперечный профиль ленты обеспечивает лучшее прилегание ее к бортам покрышки и ободу. Ободная лента устанавливается между ободом колеса и камерой шины. На ободных лентах указаны размеры, соответствующие шинам, для которых они предназначены.

Бескамерная шина (см. рис. 1 б) не имеет камеры. По устройству она близка к покрышке камерной шины и по внешнему виду почти не отличается от нее. Особенностью бескамерной шины является наличие на ее внутренней поверхности герметизирующею воздухонепроницаемого резинового слоя 11 толщиной 1,5... 3 мм, который удерживает сжатый воздух внутри шины. На бортах шины, кроме того, имеется уплотняющий резиновый слой, обеспечивающий необходимую герметичность в местах соединения бортов и обода колеса.

Посадочный диаметр бескамерной шины уменьшен, она монтируется на герметичный обод. Бескамерные шины по сравнению с камерными

повышают безопасность движения, легко ремонтируются, во время работы меньше нагреваются, более долговечны, проще по конструкции, имеют меньшую массу.Повышение безопасности движения объясняется меньшей чувствительностью бескамерных шин к проколам и другим повреждениям

Однако стоимость бескамерных шин более высока, чем камерных,. Размеры и маркировка шин проставлены на их боковой поверхности.

Основными размерами шины (рис. 7.11) являются ширина В и высота Н профиля, посадочный диаметр d и наружный диаметр D.

Размер радиальных шин обозначается тремя числами и бук вой К. Например, 175/70К.13, где 175 — ширина В профиля шины в миллиметрах; 70 — отношение высоты Як ширине В профили в процентах; К — радиальная, 13 — посадочный диаметр й и дюймах.

Кроме размеров, в маркировке шины указываются завод-изготовитель, модель шины, ее порядковый номер и другие данные. На шинах при необходимости наносятся дополнительные обозначения.

19. Диагностирование углов установки управляемых колес легковых автомобилей. Технологическое оборудование применяемое при проведении работ по проверке и регулировке УУУК.

Для того чтобы уменьшить сопротивление движению, а значит и расход топлива, снизить изнашивание шин и подвески, путем снижения действующих на них динамических нагрузок, управляемые колеса должны катиться в вертикальных плоскостях, параллельных продольной оси автомобиля. Важным фактором повышения устойчивости автомобиля является стабилизация управляемых колес, т. е. стремление их вернуться после поворота в положение, соответствующее прямолинейному движению автомобиля. С учетом перечисленных факторов колеса автомобилей устанавливаются с углами схождения, развала, продольного и поперечного наклона оси, с разностью внутреннего и наружного углов поворота управляемых колес.

Угол развала – это угол заключенный между плоскостью колеса и вертикальной плоскостью, параллельной оси автомобиля и считается положительным, если верхняя часть колеса отклонена наружу от вертикальной плоскости. Он необходим, чтобы обеспечить перпендикулярное расположение колес при движении автомобиля нагруженного автомобиля по отношению к поверхности дороги, уменьшает толчки, передаваемые на рулевой механизм. Нарушение угла развала колес приводит к одностороннему износу протектора шины

Угол схождения колес (разность расстояний между внутренними поверхностями задней и передней частей шин переднего либо заднего моста (Y – X)) необходим для того, чтобы обеспечить параллельное качение колес. Угол схождения предохраняет колеса от проскальзывания при наличии люфта в сочленениях рулевых тяг, подшипниках колес.

Угол поперечного наклона — угол между вертикалью и проекцией оси поворота колеса на поперечную плоскость автомобиля. Этот угол обеспечивает самовыравнивание управляемых колёс за счёт веса автомобиля.

Кастр, (Угол продольного наклона) — угол между вертикалью и проекцией оси поворота колеса на продольную плоскость автомобиля. Продольный наклон обеспечивает самовыравнивание управляемых колёс за счёт скорости автомобиля.

На предприятиях автосервиса для определения углов установки колес используют: 1.динамические (фиксирующие диагностические параметры вращающихся колес

автомобиля)

2.статические (для проверки углов установки колес неподвижного автомобиля) стенды Принцип действия динамических стендов следующий. Колеса автомобиля при проезде

площадки стенда или вращении на его роликах создают при контакте шин с опорной поверхностью боковую силу, которая фиксируется специальными устройствами. По типу опорновоспринимающих устройств динамические стенды подразделяются на роликовые (барабанные) и

площадочные. Основным недостатком динамических стендов является невысокая точность измерения. С их помощью можно лишь комплексно оценить установку колес, что затрудняет определение поэлементных неисправностей.

Статические стенды позволяют с достаточно высокой точностью измерять величину схождения, развала колес, продольного и поперечного наклона шкворня (оси). По типу измерительных устройств эти стенды подразделяются на:1.оптикоэлектрические;2.электронные;3.лазерные.

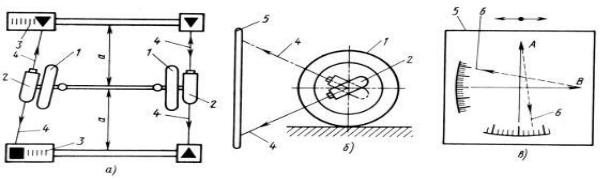

Относительно хорошую точность измерения углов установки управляемых колес обеспечивают оптические стенды, в которых положения колес определяют с помощью зеркала или проектора, установленных на колесах в плоскости их вращения.

Проекционные оптические стенды для определения углов установки управляемых колес предусматривают установку на передние колеса автомобиля к дискам измерительные головки, на каждой из которых имеется два проектора.

На задние колеса автомобиля с помощью адаптеров устанавливаются шкалы с делениями. Продольный световой луч проецируется на шкалы, и механик может визуально считывать значения углов схождения колес передней оси.

Рис Схема проекционного оптического стенда для определения углов установки колес автомобиля: а-измерительное устройство, б-установка проектора, в-шкала измерительного 1- колеса, 2-проекторы, 3- шкалы, 4-светотовые пучки,5- экран, 6-линии световых метокна экране

Угол развала α измеряют по нижней шкале экрана 5. Для этого световую метку проецируют на конец стрелки А экрана, затем поворачивают проектор на 180°. Линия световых меток 6 на экране образует с вертикалью угол развала а.Угол поперечного наклона оси определяют при проецировании световой метки из конца стрелки В.Угол продольного наклона γ шкворня определяют по изменению угла развала колеса при его повороте до упоров вправо и влево. На экранах 5 нанесены специальные шкалы для определения изменения углов поворота левого и правого колес.

В настоящее время широко применяют электронные стенды для проверки углов установки управляемых колес. К основным их преимуществам относят высокую технологичность и работе, хорошие метрологические характеристики, возможность вывода информации о результатах измерения на цифровые и аналоговые индикаторы, на экран дисплея, цифро-печатающее и различного рода запоминающие устройства и т. п. Применение электронных стендов позволяет проверять углы установки не только передних, но и задних колес, что необходимо для некоторых моделей автомобилей.

Электронные стенды первых моделей оснащаются четырьмя измерительными головками, в которых применяются потенциометрические датчики. Необходимая для изменений кинематическая связь между потенциометрами на соседних головах обеспечивается с помощью специальных резинок (кордов) с крючками на концах, которые зацепляется за рычажки потенциометров перед проведением работ. Кордовые стенды обладают более высокой точностью по сравнению с оптическими, а имеющиеся в их составе интерфейсные платы позволяют выводить значения всех измеренных параметров на монитор, автоматически сравнить полученные значения с рекомендуемыми производителем. Передача информации между верительными головками и центральным модулем осуществляется по проводам.