ШПОРЫ ГОССЫ 2021

.pdf

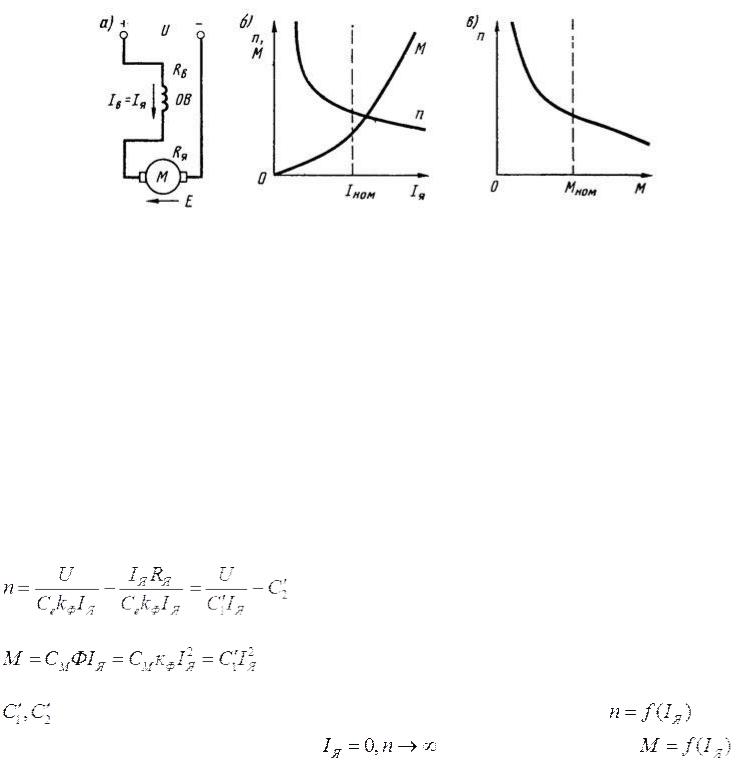

Рисунок 2 Схема двигателя с последовательным возбуждением (а) и его электромеханические (б) и механическая (в) характеристики Следовательно, магнитный поток двигателя Ф является некоторой функцией тока якоря IЯ. Характер этой функции изменяется в зависимости от нагрузки двигателя. При токе якоря IВ < (0,8 - 0,9) Iном (Iном — номинальный ток якоря), когда магнитная система машины насыщена, можно считать, что поток линейно зависит от IЯ :

(6)

(6)

где кф — коэффициент пропорциональности, имеющий размерность индуктивности (Гн), остается практически постоянным в значительном диапазоне нагрузок. Подставляя (6) в уравнения (3) и (4), получим токоскоростную и моментную

характеристики  ,

,  в этом диапазоне

в этом диапазоне  в виде:

в виде:

|

|

(7) |

|

|

|

|

|

|

(8) |

|

|

|

|

- постоянные, т.е. в диапазоне от 0 |

до |

Іном зависимость |

имеет |

|||

гиперболический |

характер |

(при |

), |

а |

зависимость |

- |

параболический (рис.2, б). |

|

|

|

|

|

|

При дальнейшем возрастании тока якоря поток Ф растет медленнее, чем  , и при больших нагрузках (

, и при больших нагрузках (  >Іном) можно считать Ф = const.

>Іном) можно считать Ф = const.

В этом случае скоростная и моментная характеристики становятся линейными аналогично характеристикам двигателя с независимым возбуждением.

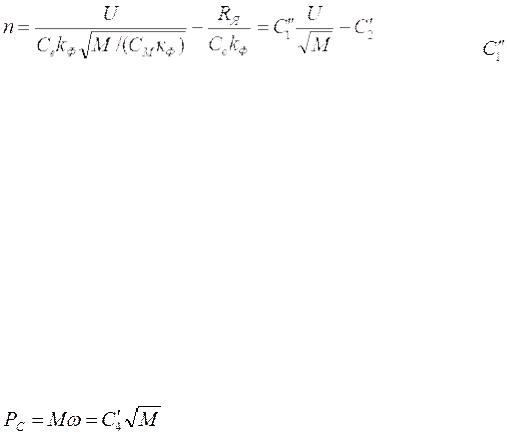

Механическая характеристика  (рис. 2, в) может быть построена на основании уравнений (7) и (8). При токе якоря, меньшем (0,8 ... 0,9) Іном, частота вращения изменяется по закону

(рис. 2, в) может быть построена на основании уравнений (7) и (8). При токе якоря, меньшем (0,8 ... 0,9) Іном, частота вращения изменяется по закону

(9) |

где |

- постоянная. |

При токе якоря, большем Іном, зависимость  становится линейной.

становится линейной.

Из рисунке 3, в следует, что механическая характеристика двигателя с последовательным возбуждением является «мягкой». При малых нагрузках частота п резко возрастает и может превысить максимально допустимое значение (двигатель идет «вразнос»). Несмотря на этот недостаток, такие двигатели широко применяются в различных электрических приводах, где имеют место изменение нагрузочного момента в широких пределах и тяжелые условия пуска. В частности, большинство стартерных электродвигателей имеют последовательное возбуждение. Объясняется это тем, что мягкая характеристика рассматриваемого двигателя более благоприятна для указанных условий работы, чем жесткая характеристика двигателя с параллельным возбуждением.

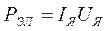

При «мягкой» характеристике двигателя с последовательным возбуждением частота вращения п обратно пропорциональна  , вследствие чего

, вследствие чего

где  - постоянная

- постоянная

Поэтому при изменении нагрузочного момента в широких пределах, что характерно для пуска ДВС, мощность Рс, а следовательно, и электрическая мощность  , и

, и

ток  у двигателей с последовательным возбуждением изменяются в меньших пределах, чем у двигателей с параллельным возбуждением. Кроме того, они лучше переносят перегрузки. Двигатель с последовательным возбуждением развивает больший пусковой момент, чем двигатель с параллельным возбуждением.

у двигателей с последовательным возбуждением изменяются в меньших пределах, чем у двигателей с параллельным возбуждением. Кроме того, они лучше переносят перегрузки. Двигатель с последовательным возбуждением развивает больший пусковой момент, чем двигатель с параллельным возбуждением.

Таким образом, в стартерах используются двигатели постоянного тока с последовательным возбуждением. В отдельных случаях, рассмотренных ниже, используются двигатели со смешанным возбуждением. В последние годы на стартерах стали применяться электродвигатели с возбуждением от постоянных магнитов, которые имеют пониженное энергопотребление вследствие отсутствия тока возбуждения. Однако такие стартеры имеют недостатки, характерные для электродвигателей независимого (параллельного) возбуждения. Кроме того, материал для изготовления постоянных магнитов еще очень дорог. Постоянные магниты используются только в маломощных стартерах.

25. Основные неисправности системы охлаждения. Диагностирование системы охлаждения двигателя. ТО системы охлаждения, применяемое оборудование.

Перегрев двигателя: недостаточное количество антифриза; ослабление натяжки водяной помпы; нарушение герметичности помпы; неисправность вентилятора и/или элементов его привода; выход из строя термостата; внешнее и/или внутреннее засорение радиатора охлаждения; засорение каналов и/или патрубков системы охлаждения.

Переохлаждение двигателя: выход из строя термостата; проблемы с вентилятором и/или элементов его привода (механика, электро, гидравлика); неисправность датчика температуры.

Утечка охлаждающей жидкости наружу: нарушение герметичности внешних каналов или патрубков; повреждение целостности патрубков, хомутов или других проводников антифриза; разгерметизация помпы; разгерметизация радиатора охлаждения; повреждение (трещины) в рубашке охлаждения.

Утечка охлаждающей жидкости внутрь: повреждение элементов рубашки охлаждения; прогорание прокладки головки блока цилиндров.

Прежде всего, необходимо проверить уровень и состояние охлаждающей жидкости в расширительном бачке. Рекомендуется, чтобы уровень был между метками «мин» и «макс» на прогретом ДВС. На холодном двигателе вполне допускается снижение уровня до отметки «минимум», так как после нагрева мотора уровень повысится в результате расширения горячей ОЖ. Важно помнить, недолив антифриза приводит к тому, что двигатель может начать перегреваться, в то время как высокий уровень нередко становится причиной выдавливания ОЖ через крышку расширительного бачка.

Также помутнение ОЖ, наличие примесей и т.д. обычно указывает на то, что антифриз или тосол нужно менять. Как правило, охлаждающие жидкости рассчитаны на 2-3 года службы, затем происходит потеря полезных свойств.

Идем далее. Если заметно, что уровень охлаждающей жидкости даже после того, как был приведен в норму, все равно достаточно быстро понижается, следует проверять систему охлаждения на герметичность. Все соединения нужно осмотреть. Как правило, антифриз подтекает из: расширительного бачка; резиновых шлангов; патрубков или помпы; термостата; радиатора;

Бачок имеет свойство растрескиваться, в негодность часто приходит его крышка. Также течи в местах соединения возникают в том случае, если ослабевают стяжные хомуты. Радиатор охлаждения также может быть поврежден механическим путем, в нем возникают трещины и т.д. Часто ОЖ подтекает из-под корпуса термостата, течи можно обнаружить и в области установки водяного насоса системы охлаждения.

В любом случае, на заглушенном ДВС герметичность системы охлаждения определяют путем подачи воздуха в систему. Также вместо крышки радиатора ставится приспособление, через которое воздух нагнетается до 100 кПа. Снижение давления укажет на разгерметизацию.

После обнаружения места утечки (в зависимости от проблемного элемента) меняются соответствующие патрубки, ремонтируется радиатор, заменяется помпа, расширительный бачок или его крышка, термостат или корпус термостата и т.д.

Теперь давайте представим, что система герметична, состояние ОЖ нормальное, антифриз не уходит, однако тепловой режим работы ДВС все равно нарушен. В подобной ситуации мотор может как перегреваться, так и не выходить на рабочую температуру.

Обычно такие проблемы связаны с термостатом. Его быструю проверку можно выполнить прямо на машине без снятия. Сначала холодный ДВС запускают, затем следует дать мотору поработать на ХХ. Если термостат в норме, нижний бачок радиатора также начнет нагреваться по мере прогрева силовой установки. Это говорит о том, что при нагреве охлаждающей жидкости до 80–85 ºС термостат срабатывает.

Однако не следует забывать, что термостат может работать, но со сбоями. Речь идет о подклинивании устройства. Например, после прогрева ОЖ до заданной температуры термостат открывается, чтобы пропустить жидкость из малого круга в большой. При этом открытие происходит не полностью. В результате патрубки большого круга нагреваются, однако двигатель все равно склонен к перегреву, так как ОЖ не может циркулировать по большому кругу в полном объеме.

Проблемы возникают и в том случае, если термостат не закрывается при остывании ОЖ. Это проявляется долгим прогревом ДВС, двигатель прогревается, но только частично или же мотор все время остается холодным. Данные признаки говорят о том, что термостат все время открыт, охлаждающая жидкость постоянно циркулирует по большому кругу через радиатор.

Как в первом, так и во втором случае термостат нужно или сразу менять, или же помещать устройство в горячую жидкость, после чего замерять температуру его открытия и определять работоспособность элемента.

Отдельного внимания при диагностике системы охлаждения заслуживает водяной насос (помпа) и состояние указанного элемента. На проблемы с помпой обычно указывают такие симптомы:

Быстрое повышение температуры холодного двигателя после запуска; Появление посторонних шумов во время работы ДВС в области помпы; Заметное осевое и радиальное биение вала помпы при проворачивании; Появление течи через сальник водяного насоса.

Чтобы предупредить неисправности системы охлаждения двигателя, необходимо регулярно выполнять следующие операции по ее техническому обслуживанию:

-Проверка плотности охлаждающей жидкости

-Натяжение приводного ремня

-Чистка системы охлаждения двигателя

-Проверка термостата

-Проверка вентилятора системы охлаждения двигателя

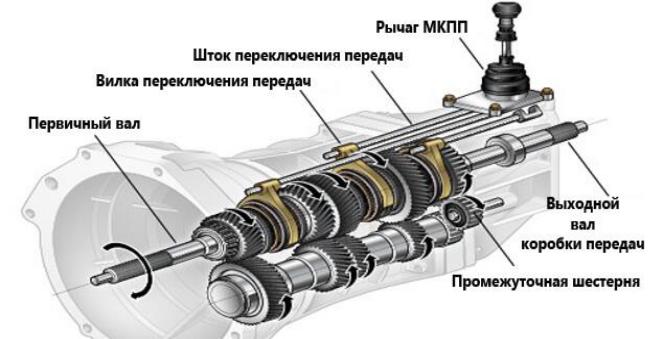

26 Назначение, схемы, устройство и работа механических 2-х и 3-х вальных автомобильных коробок передач.

Коробка МКПП может быть выполнена по одной из двух распространенных концепций: трехвальной или двухвальной. Коробки первого типа устанавливаются преимущественно на заднеприводные машины, а вторые применяются на заднемоторных и переднеприводных авто. Схема коробки передач каждого типа имеет свои принципиальные отличия, поэтому рассматривать их следует по отдельности.

Схема механической коробки передач.

Трехвальная КПП

Схема коробки передач этого типа предполагает наличие трех валов, именуемых ведомым, промежуточным и ведущим. Ведущий вал через шлицы подключается к сцеплению. Промежуточный вал, расположенный параллельно. Момент на него передается жестко закрепленной шестерней.

Ведомый вал с целым рядом шестерней вращается независимо от ведущего. Шестерни этого вала крепятся не жестко. Между ними устанавливаются жестко закрепленные муфты синхронизаторов, имеющие возможность только продольного скольжения по валу.

Работа механической трансмиссии В любой современной МКПП все три вала постоянно соприкасаются через

шестерни. При включенной нейтральной передаче ведомый вал ничем не фиксируется, вращаясь свободно. Включение передачи приводит к продольному перемещению синхронизатора до стыковки с шестерней, что обеспечивает жесткое соединение ведомого вала и всей КПП с двигателем. Это позволяет начать передавать выбранный крутящий момент непосредственно на колеса. Для включения заднего хода применяется отдельный вал со своей шестерней.

Как правило, трехвальная коробка передач механика имеет косозубые шестерни, что гарантирует их прочность, бесшумность и износостойкость.

Двухвальная КПП

Здесь на подключаемом к сцеплению ведущем валу размещены неподвижные относительно него шестерни. Основное различие с предыдущей конструкцией – отсутствие промежуточного вала, поскольку здесь параллельно ведущему сразу идет ведомый, также снабженный подвижными шестернями, постоянно соприкасающимися с элементами ведущего вала.

Принцип работы здесь такой же, как и в 3-х вальных коробках за исключением отсутствия прямой передачи. Такие коробки отличаются большей надежностью и продолжительностью эксплуатации с хорошим КПД, но меньшей вариативностью передаточных чисел, чем обуславливается то, что 2-х вальная коробка механика применяется исключительно в легковых автомобилях.

Механическая коробка устроена таким образом:

Внизу коробки находится картера (конструктивно это корпус КПП); Внутри валы с шестернями - первичный, вторичный и промежуточный валы; Так же в МКПП стоит дополнительный вал и шестерня задней передачи; Синхронизаторы;

Сверху коробки расположен механизм переключения передач (кулиса) с замковым и блокировочным устройствами; В салоне выведен рычаг переключения скоростей.

Картер в месте со всем корпусом содержит все основные узлы и детали. Картер наполовину заполнен трансмиссионным маслом, которое нужно для смазки внутреннего механизма. Поскольку во время работы, шестерни коробки передач, подвергаются большим нагрузкам и должны смазываться дабы исключать трение и охлаждать детали.

Валы вращаются в подшипниках, которые впрессованы в картере. Валы коробки передач имеют большой наборы шестерен с разным числом зубьев.

Синхронизаторы нужны чтобы плавно и бесшумно переключались передачи, путем уравнивания угловых скоростей шестерней.

Механизм переключения передач предназначен менять передачи и управлять ею из салона с помощью рычага. Замковое устройство, при этом, не дает включать две передачи одновременно, а блокировочное держит передачу от самопроизвольного выключения.

Так как передаточное число определяется через соотношение количеству зубьев шестерен, находящихся во взаимодействии. Все механические КПП делятся на виды по количеству ступеней. Существуют 4-х, 5-ти и шести ступенчатые коробки. Помимо ступеней, МКПП делятся также на виды по числу валов.

27. Этапы развития и основные преимущества мультиплексных автомобильных систем передачи информации.

Система CAN

Мультиплексная система позволяет передавать несколько пакетов цифровой информации между различными элементами электрооборудования по одному передающему каналу, образованному 2 проводниками (ШИНА).

Мультиплексная система упрощает электрические цепи автомобиля (старая технология: один проводник для каждой информации, т.е. около 2000 метров электрических кабелей и 1900 соединений).

Она повышает надежность автомобилей, расширяя при этом число используемых функций (при том же количестве проводников). Это ставит максимальную длину сети в обратную зависимость от скорости передачи: чем больше скорость, тем меньше длина.

Например, для сети стандарта ISO 11898 предельные длины составляют приблизительно:

1 Мбит/с |

40 м |

|

|

500 кбит/с |

100 м |

|

|

125 кбит/с |

500 м |

|

|

10 кбит/с |

5000 м |

|

|

Преимущества

1) Возможность работы в режиме жёсткого реального времени.

2)Простота реализации и минимальные затраты на использование.

3)Высокая устойчивость к помехам.

4)Арбитраж доступа к сети без потерь пропускной способности. 5)Надёжный контроль ошибок передачи и приёма.

6)Широкий диапазон скоростей работы.

7) Большое распространение технологии, наличие широкого ассортимента продуктов от различных поставщиков.

28. Организация текущего ремонта автомобилей в ОАС. Используемая документация.

Работы по ТР выполняются по потребности, которая устанавливается в период работы на линии, при приеме автомобилей с линии на КТП, при диагностировании, ТО и ТР

Объем работ ТР планируется на основании пробега и удельных норм трудоемкости. Удельные нормы зависят от типа, возраста и числа автомобилей в АТП, категории условий эксплуатации и природно-климатической зоны.

Работы по ТР автомобилей выполняются на постах и в производственных отделениях. На постах выполняются работы непосредственно на автомобиле, а в производственных отделениях ремонтируются детали, узлы и агрегаты, снятые с автомобилей. На постах обычно выполняются контрольные, разборочно-сборочные, регулировочные и крепежные работы.

Организация ТР автомобилей осуществляется двумя методами: индивидуальным и агрегатным. При индивидуальном методе ремонта неисправные узлы, приборы, агрегаты снимаются с автомобиля, ремонтируются и устанавливаются вновь на тот же автомобиль.

Сущность агрегатного метода ремонта заключается в замене неисправных деталей, узлов, приборов и агрегатов исправными, новыми или ранее отремонтированными, находящимися в оборотном фонде предприятия.

Схема организации ТР: Участок УМР → Зона ТР: кузовной участок, обойный и малярный участок, специализированные участки: аккумуляторный, электротехнический, топливный, шиномонтажный, агрегатно-механический. Заканчивается ОТК.

При организации процессов ремонта в автотранспортных организациях используются основные документы: заявка на ремонт, лицевая карточка автомобиля, диагностические карты, листок учета ТО и ремонта автомобиля, контрольный талон. Лицевая карточка ТО и ремонта автомобиля предназначена для планирования ТО, учета и анализа выполнения ТО и ремонта и корректирования плана ТО по конкретному автомобилю с учетом фактического пробега и простоев в ремонте.

Контрольный талон служит для учета всех работ, трудовых и материальных затрат, расхода запчастей и материалов, связанных с ремонтом агрегатов и узлов в ремонтных участках индивидуальным методом и с выполнением заявок на ремонт производственными зонами ТО и ТР, при наличии нескольких неисправностей на одном автомобиле, устраняемых рабочими одного подразделения. В контрольном талоне записываются: номер листка учета, номер заказа и заявка на ремонт. Контрольный талон используется для контроля исполнителем и мастером полноты выполнения заявки.

29. Точность и качество поверхности получаемых заготовок Технико-экономический расчет изготовления заготовки

Технико-экономический расчет изготовления заготовки производят в следующем порядке: -устанавливают метод получения заготовки согласно типу производства, конструкции детали, материалу и другим техническим требованиям на изготовление детали; -назначают припуски на обрабатываемые поверхности детали согласно выбранному методу получения заготовки по нормативным таблицам или производят расчет аналитическим методом; -определяют расчетные размеры на каждую поверхность заготовки;

-назначают предельные отклонения на размеры заготовки по нормативным таблицам в зависимости от метода получения заготовки; -производят расчет массы заготовки на сопоставляемые варианты;

-определяют норму расхода материала с учетом неизбежных технологических потерь для каждого вида заготовки (некратность, на отрезание, угар, облой и т.д.); -определяют коэффициент использования материала по каждому из вариантов изготовления заготовок с технологическими потерями и без потерь;

-определяют себестоимость изготовления заготовки, выбранных вариантов для сопоставления и определения экономического эффекта получения заготовки; -определяют годовую экономию материала от сопоставляемых вариантов получения заготовки;

-определяют годовую экономию от выбранного варианта заготовки в денежном выражении.

Литьем получают заготовки фактически любых размеров простой и очень сложной конфигурации почти из всех металлов и сплавов, а также и из других материалов (пластмассы, керамики и т.д.).

Обработкой металлов давлением получают кованые и штампованные заготовки.

Сварные и комбинированные заготовки изготовляют из отдельных составных элементов, соединяемых между собой с помощью различных способов сварки.

30. Неисправности системы кондиционирования воздуха. Диагностирование технического состояния и ТО системы кондиционирования воздуха. Применяемое оборудование.

Основные причины снижения эффективности работы системы кондиционирования и меры по их устранению:

1. износ или плохое натяжение ремня привода компрессора кондиционера (в случае необходимости ремень нужно заменить или отрегулировать его натяжение);

2.утечка хладагента из шлангов и соединений системы (устраняется своевременной подтяжкой соединений);

3.засорение ребер конденсатора (между ребрами могут скапливаться останки насекомых, листья и другие загрязнения, которые необходимо периодически удалять);

4.неполная зарядка системы хладагентом.

Общее диагностирование системы кондиционирования заключается в следующем. Предварительно проверяют систему на герметичность визуально или при помощи пенного раствора. Затем выводят систему на режим стабильной работы до момента прогрева двигателя. После этого проверяют на ощупь штуцера компрессора или подсоединенные к ним шланги: всасывающая часть должна быть холодной, нагнетающая

— горячей. Далее измеряют температуру воздуха на выходе из воздушных решеток на панели приборов: при температуре окружающего воздуха 20…25 °С и включении вентилятора на максимальный режим температура должна быть не ниже 11 °С, а при температуре воздуха 30 °С — не выше 17 °С. Если разницы в температуре трубок не ощущается, то, скорее всего, недостаточен уровень хладагента.

1. Диагностирование автомобильных кондиционеров с помощью станции заправки

Оборудование заправки автокондиционеров состоит из нескольких основных элементов, необходимых для заправки и вакуумирования системы: станция, вакуумный насос, масляный инжектор, устройство для дозировки фреона.

Для точного определения мест утечек рабочей жидкости применяются ультрафиолетовая лампа и электронный течеискатель

Течеискатели анализируют концентрацию молекул хладагента в воздухе. Принцип их действия следующий: специальным датчиком проводят вдоль магистралей и узлов кондиционера, насос протягивает воздух через электронный сенсор, который и анализирует наличие хладагентов в воздухе. Звуковой и световой индикаторы сигнализируют об утечке.