ШПОРЫ ГОССЫ 2021

.pdfудорожании. Это главным образом на режимах пуска и прогрева, неустановившихся режимах и при использовании системы с обратной связью от кислородного датчика (для трехкомпонентной системы нейтрализации отработавших газов). В результате сокращается время прогрева двигателя, снижается выброс токсичных компонентов, особенно СО и СН, а также улучшается динамика разгона. На многих моделях автомобилей, включая автомобили ВАЗ-21044. BA3-21214. установлена система Моно-Мотроник. управляющая не только подачей топлива, но и углом опережения зажигания.

Подача топлива обычно осуществляется насосом с электроприводом. Давление топлива обычно около 0,2 МПа. Из насоса топливо через фильтр (как правило картонный) подается в дроссельный патрубок. В нем размещаются: регулятор давления топлива (рис.1), форсунка, датчик температуры воздуха, датчик положения дроссельной заслонки, автомат управления дроссельной заслонкой для поддержания на режиме холостого хода заданной частоты вращения коленчатого вала независимо от дополнительной нагрузки на двигатель, кондиционер, система освещения и др.

Система распределенного впрыска

Впрыск бензина, как правило, осуществляется штифтовыми форсунками с электромагнитным управлением во впускные каналы, в зону у впускного клапана, под абсолютным давлением в пределах 200—400 кПа при цикличной подаче и до 600 кПа при непрерывном впрыске. Типовая схема системы впрыска с учетом требований к токсичности по нормам Евро-3 дана на рис. 2. Первичный топливный фильтр перед топливным насосом обычно обеспечивает грубую очистку топлива (размер ячеек 50 х 50 мкм). Применяются системы с двумя фильтрами (грубой и тонкой очистки) перед топливным насосом. Однако при такой схеме установки фильтра тонкой очистки более вероятно его засорение и вследствие этого образование паровых пробок и нарушение топливоподачи, задир рабочих поверхностей насоса.

Для уменьшения степени засорения фильтра блок топливоподачи или топливозаборник может быть подвижным (плавающим). Это предотвращает забор наиболее загрязненной части топлива из нижней части бака. С этой же целью слив избыточного количества топлива может производиться в емкость блока топливоподачи.

Установка заданной частоты вращения коленчатого вала на режимах холостого хода выполняется при помощи регулятора холостого хода, располагаемого в канале, обходящем дроссельную заслонку. Применяются регуляторы холостого хода с клапаном, перемещаемым в осевом направлении при помощи шагового двигателя или с шибером, поворачиваемым коллекторным электродвигателем на заданный электронным блоком угол.

Данные системы обеспечивают оптимальные режимы частоты вращения коленчатого вала при прогреве для снижения выброса СО и СН. При прогретом двигателе эти системы поддерживают заданную частоту вращения независимо от величины внутренних потерь, дополнительных нагрузок, состава смеси и других факторов.

39 Назначение, устройство и конструктивные особенности осветительных приборов, используемых в автомобилях.

Совокупность приборов освещения и сигнальных устройств, расположенных снаружи и внутри автомобиля, образуют систему освещения. Она выполняет следующие функции:

освещение дорожного полотна, обочины и расположенных на них объектов в условиях ограниченной видимости;

предоставление информации другим участникам движения о наличии на дороге транспортного средства, его размерах, характере движения, совершаемых маневрах, а также принадлежности;

освещение салона автомобиля, а также других его частей (багажного отсека, подкапотного пространства и др.) в темное время суток.

Система освещения автомобиля включает следующие основные конструктивные элементы: передние фары, передние противотуманные фары, задние фонари, задний противотуманный фонарь, фонарь освещения номерного знака, приборы внутреннего освещения и аппаратуру управления

Устройство фары

Несмотря на различия по форме, конструкции, цвету, материалам можно выделить следующее общее устройство фары: корпус, источник света, отражатель и рассеиватель.

Корпус служит основой для размещения и крепления остальных элементов фары. Он выполняется, как правило, из пластмассы. В качестве источников света используются различные ламы: накаливания – вольфрамовые, галогенные, газоразрядные – ксеноновые. Все большую популярность у автопроизводителей завоевывают светодиодные источники света.

Вольфрамовые лампы самые дешевые по цене и имеют низкую световую интенсивность. Поэтому данные лампы используются в качестве источника света габаритных огней, указателей поворота, стоп-сигнала, фонаря заднего ходя, приборов внутреннего освещения. Галогенные лампы являются самым распространенным источником ближнего и дальнего света фары. Для каждого из видов головного освещения может использоваться одна лампа (например, Н4 с двумя нитями накаливания) или две раздельные лампы (например, Н7 с одной нитью накаливания).

Большой популярностью в нашей стране пользуются ксеноновые лампы, которые могут использоваться как для ближнего, так и для дальнего света. Светодиодные источники света используются в основном для реализации сигнальных функций: стояночные огни, стоп-сигнал, сигнал поворота, дневные ходовые огни. Реже светодиоды можно увидеть в качестве источника головного света.

Отражатель в конструкции фары отвечает за формирование пучка света. Простейший отражатель имеет параболическую форму. Современные отражатели имеют более сложную форму. Отражатель изготавливается из пластмассы. Для создания зеркальной поверхности наносится тонкая пленка алюминия и покрывается лаком.

Рассеиватель пропускает световой поток и в зависимости от конструкции преломляет его. Другая функция рассеивателя – защита фары от внешних воздействий. Рассеиватель изготавливается из прозрачного пластика, реже из стекла.

40. Виды ремонта. Назначение и методы текущего ремонта.

Ремонт малой трудоемкости (РМТ) – выполняется совместно с техническим обслуживанием.

Регламентный ремонт (РР) – выполняется с периодичностью и в объеме, установленными техническим кодексом, независимо от технического состояния автомобиля на момент начала ремонта.

Планово-предупредительный ремонт (ППР) – выполняется с установленной периодичностью и в объеме, определяемом по результатам технического диагностирования.

Восстановительный ремонт (ВР) – предназначен для восстановления функциональной исправности автомобиля и его составных частей, не подлежащих КР из-за физического износа или аварии.

Текущий ремонт (ТР) – предназначен для устранения отдельных неисправностей ТС, в процессе проведения разборочно-сборочных, регулировочных, слесарно-механических, сварочных и других работ с возможной заменой изношенных или поврежденных деталей, узлов и агрегатов.

Капитальный ремонт – выполняется для восстановления работоспособности и ресурса (до 80 %) с заменой или восстановлением любых частей автомобиля, включая базовые.

Текущим ремонтом (ТР) - называется устранение отказов и неисправностей автомобиля в процессе его эксплуатации.

ТР подразделяется на индивидуальный и агрегатный ( обезличенный).

При агрегатном методе ремонт автомобилей производится путем замены неисправных агрегатов исправными, ранее отремонтированными или новыми из оборотного фонда. Неисправные агрегаты после ремонта поступают в оборотный фонд.

Агрегатный метод позволяет сократить время простоя автомобиля в ремонте, поскольку замена неисправных агрегатов и узлов на исправные, как правило, требует меньшего времени, чем демонтажно-монтажные работы, производимые без обезличивания агрегатов и узлов.

При агрегатном методе ремонта возможно, а часто и целесообразно ремонт агрегатов, механизмов, узлов и систем производить вне данной организации, в специализированных ремонтных организациях (или АТО).

При индивидуальном методе ремонта агрегаты не обезличиваются. Снятые с автомобиля неисправные агрегаты (узлы) после восстановления ставят на тот же автомобиль. При этом время простоя автомобиля в ТР больше, чем при агрегатном методе. В этом случае ресурс агрегатов, узлов и деталей используется в большей мере, так как достигается лучшая соосность и подгонка в посадочных местах.

Схема ТР при индивидуальном методе ремонта Демонтаж агрегата – транспортировка на участок – мойка - Д-ка- Разборка-

Дефектовка деталей и узловСборкаДиагностика – Транспортировка в зону ТРМонтаж на автомобиль

Схема ТР при агрегатном методе ТР Демонтаж агрегата с автомобиля – Установка обезличенного агрегата с оборотного

фонда со склада на автомобиль

41. Содержание организации производства при изготовлении и ремонте автомобилей. Критерии и параметры оптимизации при организации производства.

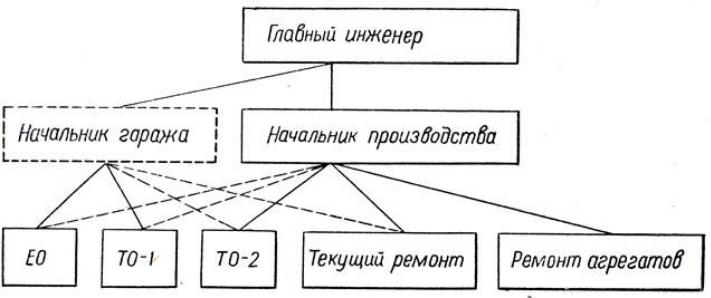

В автотранспортных предприятиях при техническом обслуживании и текущем ремонте автомобилей наибольшее применение получили следующие методы организации производства: метод специализированных бригад, комплексных бригад и агрегатно-участко-вый метод.

Метод специализированных бригад. При этом методе организации производства весь производственно-технический персонал профилактория и мастерских разбивается на специализированные бригады, за каждой из которых закреплен один из видов технического обслуживания (ЕО, ТО-1, ТО-2).

В состав бригады входят рабочие требуемой квалификации и всех специальностей, необходимых для выполнения комплекса работ, предусмотренных для данного вида обслуживания. Текущий ремонт автомобилей и ремонт снятых с них агрегатов выполняются другими бригадами.

Метод комплексных бригад. При этом методе организации производства за каждой бригадой закреплена группа автомобилей (обычно автоколонна) для выполнения ТО-1, ТО-2 и текущего ремонта, а ремонт агрегатов производится отдельной бригадой (цехом). Для ежедневного обслуживания всего автомобильного парка выделяется самостоятельная бригада.

Для решения поставленной задачи разработана методика исследования, состоящая из следующих этапов:

1.Создание информационного модуля для сбора, обработки и анализа информации по изменению параметров безотказности и долговечности и создание статистического модуля для оценки параметров надежности основных механизмов, систем и элементов автомобиля.

2.Оценка оптимального технического ресурса и группирование элементов с целью определения оптимального межпрофилактического интервала, формирование паспорта профилактики.

3.Создание статистического модуля интервалов заездов автомобилей на ступени профилактики (СТП) и текущий ремонт (ТР) и длительностей проведения работ с целью оптимизации процесса управления технологическим процессом ремонта в сервисных зонах АТП.

4.Разработка математической модели технологического процесса ремонта в сервисных зонах АТП как замкнутой системы массового обслуживания (СМО) с использованием имитационного моделирования.

5.Разработка математической модели технологического процесса ремонта в сервисных зонах СТО как СМО с ожиданием в очереди с использованием имитационного моделирования.

6.Создание информационных систем управления рисками на АТП и СТО, которые позволяют определить показатели функционирования сервисной зоны.

42. Основные неисправности системы питания дизельного двигателя. Особенности диагностирования и обслуживания систем Common Rail. ТО системы питания дизельного двигателя.

Двигатель не запускается или пуск его затруднен. Причинами неисправности могут быть:

топливоподкачивающий насос не подает топливо; неправильный угол опережения зажигания; неисправность форсунки; износ плунжерных пар или зависание плунжера; износ или зависание нагнетательного клапана; заедание рейки насоса высокого давления или на coca-форсунки; подсос воздуха в систему питания.

Двигатель работает неравномерно. Причинами неисправности могут быть: неисправность отдельных форсунок; зависание или негерметичность клапана насоса высокого давления; ослабление крепления зубчатого венца гильзы плунжера; неисправность регулятора числа оборотов; нарушение равномерности подачи топлива; подсос воздуха в систему питания.

Двигатель не развивает мощность и дымит. Основными причинами неисправности являются: неисправность топливоподкачива-ющего насоса; неисправность форсунок или насосов-форсунок; сб-рыв сопла распылителя; малый угол опережения впрыска топлива; износ плунжерных пар; нарушение регулировки насоса высокою давления или насосов-форсунок; утечка воздуха из воздушной камеры через неплотности смотровых люков; засорение продувочных окон в гильзах цилиндров; засорение воздухоочистителей.

Двигатель стучит и дымит. Причины: преждевременное начало подачи топлива; применение топлива с малым цетановым числом; плохое распиливание топлива форсунками.

Причиной звонких негромких стуков, вибрации двигателя и недостаточной мощности может являться подсос воздуха в систему питания.

Стук автоматической муфты опережения впрыска топлива. Причины: износ деталей муфты или усадка пружин; выброс смазки через сальники; отсутствие смазки в корпусе муфты. Большинство отмеченных выше неисправностей устраняется путем ремонта, регулировки или замены соответствующих приборов питания. Засоренные продувочные окна в гильзах цилиндров очищаются от нагара. При отсутствии смазки в автоматической муфте она заполняется смазкой. Если двигатель стучит и дымит вследствие применения топлива с малым цетановым числом, необходимо перейти на топливо с цетановым числом не менее 40.

При неисправности регулятора, заедании рейки насоса или насосов-форсунок, попадании большого количества масла в камеру сгорания двигатель идет в разнос.

Масло может попадать:

из воздухоочистителей из-за большого уровня масла в масляной ванне;

из сальников нагнетателя ввиду износа маслосъемных колец или поломки их расширителей;

вследствие задира гильз или большого износа поршневой группы;

вследствие высокого уровня масла в поддоне картера.

Диагностика Common Rail требует высокой квалификации специалиста. Для определения неисправности используется несколько видов тестовой аппаратуры, специальные стенды, механические средства проверки функциональности отдельных элементов. Перед началом диагностических работ собирают сведения о характере возникших проблем, к которым относятся:

повышенный шум двигателя;

рывки при ускорении;

появление дыма в моторном отсеке;

запах солярки в салоне;

частичная потеря управляемости транспортом.

Особенности диагностики и ремонта системы Common Rail

Опытные специалисты принимают во внимание конструкционные особенности двигательной и топливной системы машин разных лет выпуска, моделей и марок . Все виды поломок нам хорошо известны, но для точной и оперативной диагностике необходимо использовать современную аппаратуру.

Для определения параметров давления используют манометры, одновременно проверяют дозировку форсунок, которые управляются электрическими импульсами.

При запуске двигателя проверятся функционирование привода ГРМ (при неисправностях привода снижается нагрузка для запуска стартера).

В разных режимах тестируются все элементы управления (датчик потока воздуха, давления и температуры, положений распределительного и коленного вала), клапанные регуляторы.

В обязательном порядке проверяются показатели динамики разгона. Отклонения от нормы позволяют определить проблему с поступлением и расходом воздуха (неисправности в подкачивающем насосе, топливной магистрали или топливном фильтре)

Синхронизацию работы распределительного и коленного вала проверяют с помощью осциллографа и вакуумметра.

При неравномерной работе дизеля форсунки демонтируют и проверяют на стенде по всем параметрам.

43. Текущий ремонт автомобильного ДВС. Технологический процесс, оборудование и инструмент. Охрана труда.

Двигатель автомобиля представляет собой совокупность механизмов и систем, преобразующих топливную энергию сгорающего в его цилиндрах топлива в механическую.

Классификация ДВС:

По топливу: бензиновые и дизели По смесеобразованию: С внешним смесеобразованием, с внутренним

смесеобразованием По наполнению горючей смесью: без наддува, с наддувом

По воспламенению горючей смеси: от электрической искры, от сжатия По рабочему процессу: четырёхтактные, двухтактные

По числу цилиндров: двух, трех, четырех, пяти, шести, восьми, двенадцатицилиндровые, многоцилиндровые

По расположению цилиндров: рядные, В образные, оппозитные По способу охлаждения: с жидкостным, с воздушным охлаждением

Инструмент: стенд контаватель, набор инструментов, кран-балка (электроталь) Охрана труда: спецодежда, перчатки, аккуратное обращение с инструментом Текущий ремонт двигателей производится при наличии следующих дефектов:

нарушении регулировки клапанов; неисправности прокладок крышки клапанов и головки блока; неисправности головки блока; стуке коренных и шатунных подшипников; повышенном расходе масла, пропуске газов; падении мощности; пониженном давлении масла в системе смазки двигателя. Устранение первых четырех дефектов производится без снятия двигателя с машины.

Характерными работами при текущем ремонте ДВС являются замена гильз, поршней, поршневых колец, поршневых пальцев, вкладышей шатунных и коренных подшипников, клапанов, их седел и пружин, толкателей, а также шлифование и притирка клапанов и их седел.

Ремонт двигателя лучше всего делать на специализированном участке, куда он доставляется после снятия с автомобиля. Перед ремонтом двигателя необходимо слить охлаждающую жидкость из системы охлаждения и масло из системы смазки, отворачивая соответствующие сливные пробки.

Отсоединяют аккумулятор и все электрические провода от приборов системы электрооборудования и зажигания, установленных на двигателе. Эти работы целесообразно проводить на специализированном посту по замене двигателей, оборудованном напольным подъемником или осмотровой канавой и кран-балкой (или тельфером).

Отсоединив двигатель, его доставляют на участок ремонта и подвергают наружной очистке и мойке, а затем разборке. Такие детали как поршень, гильзы, кольца, шатуны, поршневые пальцы, вкладыши, клапаны, штанги, коромысла и толкатели, если они пригодны для дальнейшего использования, маркируют краской, чтобы затем их собирать вместе с теми деталями и на те места, где они приработались. Крышки шатунов с шатунами и крышки коренных подшипников нельзя менять местами, так как они обрабатываются при изготовлении совместно и неунифицированы.

После разборки детали очищают от нагара, смолистых отложений и грязи механическими и химическими способами.

Охрана труда.

При организации и проведении работ по ремонту двигателей необходимо соблюдать требования пожарной безопасности, безопасности труда и санитарные правила и нормы. Ремонт агрегатов и узлов должен выполняться в помещениях, специально оснащенных для этих работ соответствующим оборудованием и приспособлениями. При разборке агрегатов на детали необходимо пользоваться съемниками и приспособлениями, облегчающими труд работников и обеспечивающими безопасность проведения работ.

Подъемно-транспортные устройства, применяемые при проведении ремонтных работ, должны пройти контроль и быть аттестованы органами по надзору за требованиями безопасности.

В случае необходимости работающие должны иметь индивидуальные средства защиты. В помещении должна быть аптечка, укомплектованная медикаментами, необходимыми для оказания первой помощи.

Корпуса электродвигателей, станков и оборудования должны быть надежно заземлены.

44. Шины: назначение, классификация, схемы устройства и обозначение.

Основное назначение шины - смягчить толчки и удары, предаваемые на подвеску автомобиля, обеспечить надежное сцепление колеса с дорожным покрытием, управляемость, передать на дорогу тяговые и тормозные силы. Кроме того шина должна обеспечивать заданную грузоподъемность, надежность, долговечность.

Шины являются одной из наиболее важных и дорогостоящих Частей автомобиля. На автомобилях применяются различные типы шин. Предназначенные для эксплуатации при температуре окружающей среды от - 45 до + 55 °С.

Шины: По назначению (легковые, грузовые), По геометризации (камерные, бескамерные), По конструкции (диагональные, радиальные), По габаритам (малогабаритные, среднегабаритные, крупногабаритные), По профилю (обычные, широкопрофильные, низкопрофильные, сверхнизкопрофильные, арочные, пневматика)

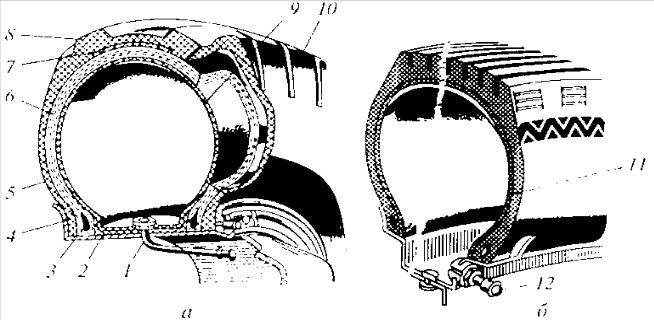

Камерная шина (рис. 1, а) состоит из покрышки 10, камеры 9 и ободной ленты 2 (в шинах легковых автомобилей ободная лента отсутствует).

Покрышка шины воспринимает давление сжатого воздуха, находящегося в камере, предохраняет камеру от повреждений и обеспечивает сцепление колеса с дорогой.

Рис. 1. Камерная (а), и бескамерная (б) шины:

1, 12 - вентили; 2 - лента; 3 - сердечник; 4 - борт; 5 - боковина; 6 - каркас; 7 - подушечный слой; 8 - протектор; 9 - камера; 10 - покрышка; 11 - воздухонепроницаемый слой

Корд представляет собой специальную ткань, состоящую в основном из продольных нитей диаметром 0,6...0,8 мм с очень редкими. поперечными нитями.

Протектор обеспечивает сцепление шины с дорогой и предохраняет каркас от повреждения. Ширина протектора составляет 0,7...0,8 ширины профиля шины, а толщина примерно 10...20 мм у шин легковых и 15...30 мм у шин грузовых автомобилей. Рисунок протектора зависит от типа и назначения шины.

Подушечный слой (брекер) связывает протектор с каркасом и предохраняет каркас от толчков и ударов, воспринимаемых протектором от неровностей дороги. У шин легковых автомобилей подушечный слой иногда отсутствует. Подушечный слой