ШПОРЫ ГОССЫ 2021

.pdfЕО. Проверить:

внешним осмотром состояние гидроусилителя рулевого управления;

люфт рулевого колеса;

наличие люфтов в наконечниках тяг рулевого управления;

состояние ограничителей максимальных углов поворота управляемых

колес.

ТО-1. Проверить:

герметичность системы усилителя рулевого управления;

крепление и шплинтовку гаек шаровых пальцев, сошки, рычагов

поворотных цапф;

состояние шкворней и стопорных шайб гаек;

люфт рулевого колеса и шарниров рулевых тяг;

герметичность системы усилителя рулевого управления;

затяжку гаек клиньев карданного вала рулевого управления. ТО-2. Проверить:

герметичность системы усилителя рулевого управления;

крепление картера рулевого механизма, рулевой колонки и рулевого

колеса;

люфт рулевого управления, шарниров рулевых тяг и шкворневых

соединений;

крепление сошки;

крепление и шплинтовку гаек шаровых пальцев и рычагов поворотных

цапф, а также гаек шкворней;состояние и крепление карданного вала рулевого управления.

Снять и промыть фильтры насоса гидроусилителя рулевого управления.

52. Технологический процесс текущего ремонта подвесок автомобилей в автосервисе. Применяемое оборудование.

Текущий ремонт подвески.

заключается в проверке ее технического состояния, разборке, замене или ремонте деталей, сборки и регулировки углов установки передних колес, как правило при этом ремонтируются амортизаторная стойка или амортизаторы, и перепрессовываются сайлент-блоки рычагов подвески.

Изменение углов развала и продольного наклона шкворня грузового автомобиля может быть вызвано деформацией балки.

Если балку невозможно выправить, ее заменяют на новую.

Внутреннюю полость ступицы после ремонта и при выполнении ТО-2 заполняют тугоплавкой смазкой.

Регулировку подшипников качения ступиц колес проводят при свободно вращающемся тормозном барабане (не должно быть касания тормозных колодок).

Передние мосты разбирают на специальных стендах или подставках.

Для выпрессовки шаровых пальцев, наружных и внутренних колец подшипников качения применяют съемники; для выпрессовки шкворней — переносные гидропрессы.

Деформацию балки переднего моста определяют с помощью различных приспособлений, шаблонов, линеек, угольников. Правят балки под прессом в холодном состоянии.

Изношенные шарниры рулевых тяг и втулки шкворня заменяют новыми: сначала запрессовывают одну новую втулку, вторая является базой для хвостовика развертки, которой обрабатывают новую втулку под требуемый диаметр. При запрессовке втулок требуется совместить смазочные отверстия. Обработанную поверхность очищают от стружки, смазывают.

Разборку и сборку производят на рабочих местах с применением подъемно-транспортного оборудования в виде подвесных и однорельсовых путей, кранбалок, передвижных подъёмных кранов, домкратов и различных тележек с грузоподъемными кассетами. Обыкновенными слесарными инструментами являются молотки, отвёртки, зубила, бородки, напильники, гаечные ключи и другие.

При ТО и ремонте ходовой части используют:

-Ключи гаечные 14, 17, 22, 28, 32 мм ;

- Пассатижи;

- Ключ гайки амортизатора;

- Ключ торцевой для гаек колёс;

- Ванночка с керосином;

- Лопаточка деревянная;

- Амортизационная жидкость;

- Переносная лампа;

- Молоток слесарный;

- Выколотка металлическая;

- Специальные ключи для гаек ступиц колёс;

- Лопатка для монтажа шин;

- Вулканизационный брикет (резиновый клей, кисточки, рашпиль);

-Домкрат;

- Тиски;

- Отвёртка;

- Кисть волосяная, графитовая мазь, струбцина, ветошь, сырая резина, тальк;

53. Общие требования к технологии ремонта автомобиля. Ремонт автомобилей, выполняемый на постах.

Технологию ремонта принято делить на четыре основных этапа работ:

1.разборка-мойка;

2.контроль-сортировка;

3.ремонт (восстановление микро- и макрогеометрии поверхностей и физико-

механических свойств деталей); 4. сборка с предварительным контролем деталей, поступающих на сборку.

Разборочно-моечные операции ведут в несколько стадий: наружная мойка агрегата, подразборка, узловая мойка, разборка на детали, мойка и очистка деталей.В процессе контроля деталей обломы, трещины, вмятины, раковины и другие повреждения обнаруживают внешним осмотром. У ответственных деталей наличие трещин проверяют при помощи дефектоскопа. Размеры деталей необходимо контролировать в местах наибольших износов. Зубья шестерен изнашиваются неравномерно, поэтому при их контроле следует замерять не менее трех зубьев, расположенных под углом примерно 120°. Ввиду необходимости гарантировать работу зубчатых передач в течение всего межремонтного пробега отколы на зубьях и выкрашивание рабочей поверхности зубьев усталостного характера не допускаются.

Сборочные единицы (шатун с крышкой шатуна, блок цилиндров с крышками коренных подшипников, шестерни коробки передач и главной передачи) разукомплектовывать нельзя.

Детали, подаваемые на сборку, должны быть чистыми и сухими. Трущиеся поверхности деталей при сборке смазывают чистым маслом.

Перед сборкой необходимо с помощью мерительного инструмента проконтролировать размеры деталей, образующих посадки. При сборке деталей, имеющих в сопряжении подвижную посадку, должно быть обеспечено их свободное относительное перемещение без заеданий. Втулки, кольца шариковых и роликовых подшипников устанавливают при помощи оправок. При запрессовке подшипников усилие не должно передаваться через шарики или ролики. Инструменты для запрессовки должны упираться в запрессовываемое кольцо. Направление усилия запрессовки должно совпадать с осью подшипника во избежание перекоса колец.

В случае ремонта деталей сваркой и наплавкой сварной шов не должен иметь шлаковых включений, непроваренных участков, подрезов и других дефектов. После сварки шов зачищают, наплывы металла устраняют, чтобы они не мешали установке сопрягаемых деталей.

Если по условиям сборки установка ответственных деталей производится ударом молотка, необходимо применять оправки и молотки из цветных металлов, пластмассы, резины, а также приспособления для запрессовки деталей.

В глухих резьбовых отверстиях не должно быть даже следов масла, смазки или какой-либо жидкости, так как при заворачивании деталь может треснуть из-за давления болта или шпильки.

Трубки топливопроводов и привода тормозов перед сборкой необходимо продуть сжатым воздухом.

Гайки, болты и винты — те детали, в местах установки которых обычно возникает коррозия. Если на резьбе болта, который приходится снова использовать, имеется ржавчина или следы старой блокирующей смазки, то резьбу необходимо прочистить проволочной щеткой и растворителем, а при сборке применить новую смазку. Заржавевшие гайки и болты необходимо

обработать легко просачивающейся жидкостью (керосином, скипидаром или специальной), чтобы облегчить отворачивание и предотвратить поломку. Может потребоваться срубить, отпилить, удалить с помощью специального приспособления сильно поржавевшие крепежные детали.

Самоконтрящиеся гайки можно использовать многократно в неответственных соединениях, если при заворачивании чувствуется сопротивление, когда контрящая часть гайки заходит на резьбу шпильки или болта. Однако самоконтрящиеся гайки постепенно теряют свою эффективность при длительном использовании и их также нужно периодически заменять. В случае невозможности применить новые самоконтрящиеся гайки, старые необходимо дополнительно стопорить от отворачивания.

Шпильки обычно выворачивают следующим образом. Наворачивают на шпильку две гайки, одну рядом с другой, и стягивают их вместе. Затем, поворачивая ключом нижнюю гайку, выворачивают шпильку. Шпильки или болты, порвавшиеся ниже поверхности детали, в которую они ввернуты, можно иногда удалить при помощи экстрактора шпилек.

Шпильки должны быть завернуты в резьбовые отверстия плотно без люфта. Детали должны надеваться на шпильки свободно. Подгибание шпилек при установке на них деталей не допускается, крепление узла или детали несколькими гайками или болтами должно производиться равномерно по периметру — сначала предварительно, а затем окончательно.

В отдельных случаях, если это предусмотрено, необходимо применять ключи, позволяющие ограничивать крутящий момент.

Замена агрегатов автомобиля и частичный текущий ремонт (ТР) автомобилей выполняется на рабочих постах (технологических комплексах). Основными элементами поста являются осмотровое оборудование, средства механизации, приспособления, оснастка, инструменты и технологические карты. В качестве осмотровых устройств в большинстве случаев используются осмотровые канавы и, реже, напольные подъемники.

Космотровым устройствам предъявляются следующие основные требования:

обеспечение безопасности и благоприятных условий труда;

снижение затрат рабочего времени на выполнение операций текущего ремонта;

возможность выполнения операции в нескольких уровнях.

Рабочие посты по технологическому назначению подразделяются на универсальные и специализированные. На универсальных постах, оборудованных подъемниками или осмотровыми канавами, предусматривается выполнение различных видов работ (например, ремонт двигателя и его систем, трансмиссии, электрооборудования и приборов). Универсальный пост канавного типа (рис. 4) может быть оборудован траншеей, соединяющей осмотровые канавы, в которой размещаются различные приспособления, необходимые для ремонта. Траншея позволяет ремонтным рабочим переходить с поста на пост без выхода из канавы.

На специализированных постах выполняются определенные виды работ (например, замена агрегатов и узлов). Последние, в свою очередь, подразделяются на узкоспециализированные и широкоспециализированные. Узкоспециализированныепосты предназначены для выполнения конкретной работы (например, замены двигателя, рессор и др.), на широкоспециализированных постах производятся разные работы.

54.Тормозные стенды общего назначения. Тормозные стенды для проверки полноприводных автомобилей.

Большинство моделей данного оборудования выполняются в виде платформенной базы с функциональными компонентами, электротехнической основой и цифровыми средствами контроля рабочего процесса. Конструкцию формируют металлические панели, удерживающие площадку для стоянки транспортного средства. Движение в наиболее распространенных барабанных моделях обеспечивает роликовая установка. Функциональные компоненты представляют собой стойку управления, светофор, комплекс датчиков, регулирующие положение штативы и программное обеспечение. В качестве опционального дополнения некоторые изготовители предлагают снабжать тормозной стенд аппаратами для создания отчетов (печатающие устройства), фундаментным каркасом, ограждающими конструкциями, информационными табло и другими приспособлениями.

Принцип работы

Тензорезисторные датчики, которые фиксируют показатели реактивных моментов торможения. Регистрация усилия происходит на фоне поступления электрического сигнала, возникающего от мотора-редуктора. Пример действия системы можно продемонстрировать на роликовом агрегате. В ходе проскальзывания шин по барабанным установкам происходит отключение электропривода платформы, если момент противодействия колеса обеспечит нужное усилие. Если диски покажут установленные ранее значения проскальзывания, оба ролика на оси отключатся.

Полноприводный тормозной стенд IW (МАХА)Требование по синхронизации скорости вращения колес и проверка тормозной системы полноприводного автомобиля реализуются на данном стенде следующим образом. Для того чтобы иметь возможность регулировать скорость вращения колес автомобиля, на покрышки приклеивают отражающие полосы, которые воздействуют на фотоячейки, расположенные по обеим сторонам роликового агрегата стенда. При использовании отражающих полос на колесе возможно измерение показателей тормозной системы у полноприводных автомобилей с жестким приводным валом между передней и задней осями. Колеса проверяемого автомобиля с жестким приводным валом не могут вращаться отдельно друг от друга. Если одно колесо автомобиля вращается вперед, то другое колесо синхронно поворачивается назад на такой же угол. Причем если колесо автомобиля немного повернется вперед или назад, то другое колесо еще не начнет поворачиваться. Это объясняется наличием люфта передачи (люфта зубьев шестерен) дифференциала. Для проверки тормозов у полноприводного автомобиля с жестким межосевым приводом колеса автомобиля должны вращаться настолько синхронно, чтобы дифференциал находился в состоянии «равновесия» и на полуось не передавался тормозной момент. Поэтому перед проверкой тормозных систем в тестовом режиме измеряется люфт передачи. Сначала прокручивается левое колесо на заданное число оборотов (правый приводной двигатель остается выключенным), чтобы оно двигало за собой правое.

55. Основные понятия по трению и изнашиванию, их виды и характеристики

Изнашивание — процесс отделения материала с поверхности твердого тела и (или) увеличения его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела.

Механическое изнашивание представляет собой процесс деформации и разрушения поверхностных слоев, происходящий в результате механического взаимодействия микронеровностей взаимно перемещающихся плоскостей.

По характеру относительного движения различают трение скольжения и трение качения. В некоторых случаях оба вида трения проявляются совместно, когда качение сопровождается проскальзыванием, например, в зубчатых передачах или между колесами и рельсами. При трении скольжения относительная скорость всех точек взаимодействующих тел одинакова. При трении качения можно всегда указать точку в зоне контакта, скорость скольжения в которой равна нулю.

Трение бывает внешнее и внутреннее.

Трение бывает сухое и жидкостное.

Отношение силы трения к нормальной относительно поверхности трения внешней силе (или нормальной составляющей этой силы) называется коэффициентом трения.

Трение качения представляет собой сопротивление качению, причиной которого, по упрощенной схеме, является деформация тел в месте их контакта. Если в контакте отсутствуют пластические деформации, то тогда трение обусловлено гистерезисными потерями в твердом теле.

56 Показатели, нормативы и методы оценки тягово-скоростных свойств.

2.1. Оценочные показатели тягово-скоростных свойств Тягово-скоростные свойства автомобиля характеризуют его способность

осуществлять с предельной интенсивностью разгон, выполнять транспортную работу в широком диапазоне изменения скоростей движения, преодолевать максимальные подъемы дороги. Эти свойства определяются техническими показателями двигателя и сцеплением ведущих колес с опорной поверхностью.

Нормируемыми оценочными показателями тягово-скоростных свойств автомобиля являются: – максимальная скорость автомобиля на горизонтальном участке

с сухим ровным покрытием; – подъем, преодолеваемый автомобилем при трогании с места и при движении.

Например, автомобиль с полной массой 3,5 т и более должен иметь максимальную скорость движения не менее 95 км/ч. Одиночный автомобиль с полной массой при движении на низшей передаче по сухому твердому и ровному покрытию должен преодолевать максимальный подъем не менее 25 %. В случае использования автомобиля в типовых условиях эксплуатации обобщенным показателем его тягово-скоростных свойств служит средняя скорость движения. Она определяется дорожными условиями и режимами движения автомобиля. Различают установившийся и неустановившийся режимы движения. При установившемся режиме движения изменения скорости малы относительно средней скорости движения на некотором участке пути. Этот режим движения автомобиля рассматривают чаще как условный. На дорогах всегда имеются изменения сопротивления движению: подъемы, спуски, неровности и т. д. На низших передачах такой режим отсутствует. Если изменения скорости значительны относительно средней скорости движения, то такой режим называется неустановившимся. В общем случае режим движения автомобиля состоит из:

–неустановившегося режима – разгон с места с переключением передач до конечной скорости разгона;

–установившегося режима – движение со средней скоростью, равной конечной скорости разгона;

–неустановившегося режима – замедление движения автомобиля от установившейся скорости до некоторой конечной скорости торможения и торможение до скорости, равной нулю.

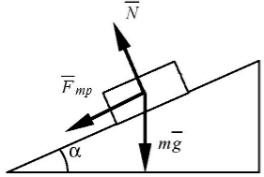

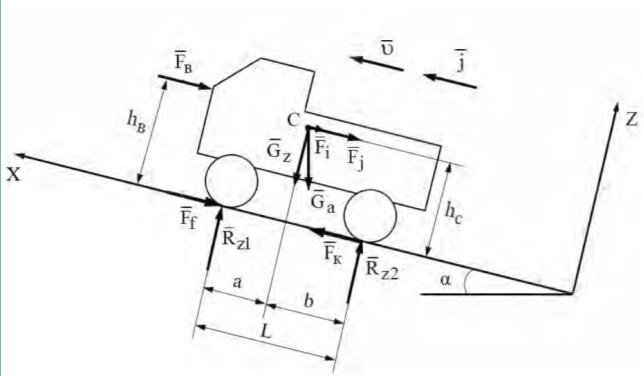

2.2. Силы, действующие на автомобиль при его движении Рассмотрим общий случай движения автомобиля на подъем с

ускорением (рис. 2.1). Принимаем следующие допущения: центр тяжести (точка С) расположен в продольной плоскости симметрии автомобиля; сцепление колес с опорной поверхностью одинаковое, поэтому пространственная конструкция представлена плоской моделью автомобиля.

Силы, действующие на автомобиль во время движения, разделяют на: движущие; силы сопротивления движению; нормальные к направлению движения.

К движущим силам относятся окружная сила Fк на ведущих колесах (возникает от крутящих моментов, подведенных к ведущим колесам от трансмиссии автомобиля) и продольная составляющая веса автомобиля Fi при движении под уклон. Движущие силы совершают полезную работу.

Рис. 2.1. Расчетная схема движения автомобиля

Силы сопротивления движению автомобиля ‒ сила сопротивления воздуха Fb ; сила сопротивления качению колес Ff ; сила сопротивления, препятствующая ускоренному движению автомобиля, Fj ; продольная составляющая веса автомобиля Fi при движении на подъем. Они совершают работу сопротивления.

Силы, нормально расположенные к направлению движения автомобиля, непосредственно работу не совершают, однако оказывают значительное влияние на показатели движения автомобиля. Это нормальные реакции Rz1, Rz2 и нормальная составляющая силы тяжести Gz .

57 Основные требования к диагностическим станциям. Общие положения. Линии инструментального контроля. Примерный перечень работ по постам.

(1). Диагностическая станция (ДС) - это комплекс инженерных сооружений и тех оборудования, предназначена для осуществления государственного тех осмотра ТС.

Данное определение подразумевает, что ДС создается путем строительства или реконструкции с соблюдением всех норм и требований для организации эффективного процесса проведения тех осмотра.

(2). Для оптимизации процесса диагностирования ТС и сокращений затрат времени в ряде случаев целесообразно организовать его поточным методомна линии инструментального контроля.

Наиболее распространенным является линии с тремя постами. Примерный перечень работ по постам:

Пост №1. Проверяется документы владения и управления ТС. Производят общий осмотр (кузова, стекол, и т.д). Проверяют укомплектованность авто (аптечка, знак аварийной остановки, огнетушитель). Проверяют приборы системы освещения и сигнализации.

Пост №2. Проводят проверку эффективности тормозов. Проверяют тормозную систему

Пост №3. Проверяют суммарный люфт рулевого управления. Проверяют подвеску, трансмиссию. Проверяют светопропускаемость стекол, правильность установки и сила света фар.

58. Детонация в автомобильных ДВС. Факторы, влияющие на детонацию.

Детонация двигателя - это процесс самопроизвольного воспламенения горючей смеси в цилиндрах, носящий характер взрывной волны. Чаще всего это явление возникает во время резких нагрузок, когда, к примеру, вы нажимаете на педаль газа или начинаете движение под горку. В таких ситуациях водитель больше обычного давит на педаль акселератора, увеличивая поток топливно-воздушной смеси (ТВС) в камеру сгорания.

После того, как ТВС попадает в цилиндры и заполняет его объемы, она подвергается воздействию высокого давления и температур. Давление в камере сгорания возникает в результате такта сжатия, когда поршень достигает верхней мертвой точки (ВМТ) и создает давление на горючую смесь. Кроме того, как воспламеняется основная часть горючей смеси создается так называемый фронт высокого давления за счет волны пламени, которая распространяется по всей камере сгорания и также способствует возникновению давления.

От высокого давления и больших температур не сгоревшая горючая смесь образует активные соединения, такие как: альдегиды, перекиси, спирты и т.д.). После достижения критических точек между соединениями происходят цепные окислительные реакции, в результате приводящие к самопроизвольному воспламенению смеси, которые сопровождаются большим выбросом энергии и характерным мини-взрывом. В эпицентре взрыва происходит существенное повышение температуры, взрывная волна, которой расходится с невероятной скоростью порядка 1000 - 2300 м/с. Для наглядности скажу, что скорость распространения фронта пламени во время нормального цикла сгорания ТВС составляет всего - 20 - 30 м/с.

Факторы:

1.Состав горючей смеси. Богатая смесь, которая имеет соотношение воздух/топливо - 9,0, попадая в камеру сгорания из-за высокой температуры и давления, формирует в дальних уголках очаги окислительных реакций - источников самовоспламенения и детонационного сгорания горючей смеси.

2.Угол опережения зажигания. Увеличение значения этого параметра способствует сдвигу максимальной пиковой точки давления в процессе сгорания топливно-воздушной смеси в сторону ВМТ, что способствует увеличению давления в камере сгорания, далее продолжать не стоит вы знаете, что происходит после...

Правильно - детонация.

3.Октановое число топлива. Вероятность возникновения детонации увеличивается пропорционально снижению октанового числа топлива. Такая особенность объясняется повышением химической активности топлива к окислению при понижении его октанового числа. Поэтому «стук пальцев» чаще всего слышен у автомобилей, которые используют в качестве топлива 76-й бензин, несмотря на то, что им рекомендован 95-й.

4.Степень сжатия. Напомним, что: степень сжатия - соотношение объема камеры сгорания к объему цилиндра. Повышение степени сжатия ведет к увеличению давления и температуры в цилиндрах, следовательно, способствует возникновению