ШПОРЫ ГОССЫ 2021

.pdf66. Порядок работы с мотор-тестером и диагностическим сканером при диагностике систем зажигания двигателей автомобилей в ОАС.

Перед пуском в эксплуатацию необходимо убедиться в том, что напряжение в сети соответствует напряжению, установленному на мотор-тестере или сканере.

Далее необходимо, следуя инструкции, подключить все необходимые датчики и узлы к мотор-тестеру, ввести данные об автомобиле, полностью подготовить к работе сканер, ПК

- Визуальный осмотр подкапотного пространства.

Внимательно осмотреть, нет ли видимых повреждений электропроводки, шлангов, высоковольтных проводов. Также полезно убедиться, что все шланги вентиляции картера, адсорбера и т.п. находятся на своих штатных местах, а предохранители не перегорели. Проверить состояние воздушного фильтра. Часто он бывает порван, и это приводит к выходу ДМРВ из строя.

-Диагностирование системы питания с помощью сканера проходит путем подключения к ЭБУ, считыванием ошибок, управлением исполнительных механизмов системы как на заглушенном так и на работающем двигателе (РХХ, бензонасосом, форсунками), снятием показаний с датчиков топливной системы (ДПКВ, ДПРВ ДМРВ, ДПДЗ)

-Диагностирование системы питания с помощью мотор-тестера производится путем подключения к каждому элементу системы и проверки его работы во всех режимах, снятия осциллограмм и их анализа

Основные отличия мотор-тестера от сканера:

-при работе со сканером, сканер подключается только к диагностическому разъему и диагност получает диагностическую информацию только от электронного блока управления;

-при работе с мотор-тестером диагност подключается непосредственно к проверяемой электрической цепи

Кроме того, важным отличием являются особенности применимости этих приборов:

-сканер жестко применим только для тех автомобилей, для которых он предназначен

-мотор-тестер в общем случае применим к любым автомобилям

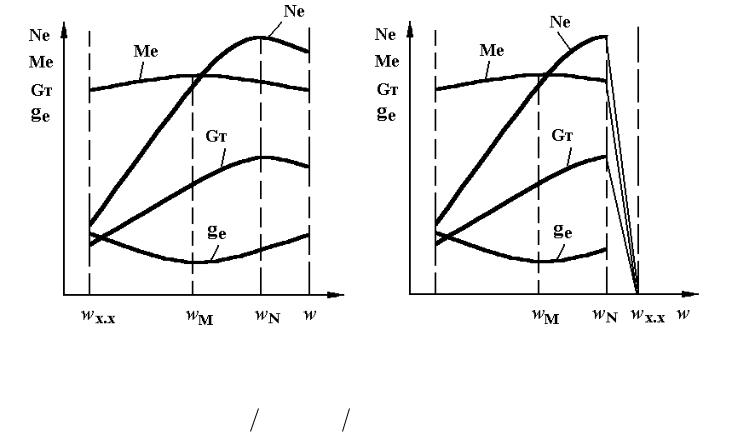

67. Внешняя скоростная характеристика автомобильного ДВС коэффициент приспособляемости.

Внешней скоростной характеристикой двигателя называется зависимость его

основных параметров (эффективная мощность |

Ne , эффективный крутящий момент |

||

Me , часовой расход топлива GT , удельный |

эффективный расход топлива |

ge , |

|

коэффициент наполнения |

ηv ) от частоты |

вращения коленчатого вала |

при |

полностью открытой дроссельной заслонке (бензиновый двигатель) или полностью выдвинутой рейке топливного насоса на максимальную подачу топлива (дизельный двигатель).

Внешняя скоростная характеристика (всх) двигателя необходима для установления зависимости изменения показателей работы двигателя от частоты вращения коленчатого вала. по внешней скоростной характеристике определяются максимальные мощностные и минимальные удельные параметры двигателя.

а бензиновый; б дизельный. отличительные особенности дизелей: меньшее сопротивление на впуске, а также возрастающие с ростом частоты вращения

коленчатого вала механические потери и цикловая подача. |

|

а) |

б) |

Текущее значение часового расхода топлива, кг/ч: GT |

N |

х |

|

Текущее значение удельного эффективного расхода бензинового двигателя:

|

g |

|

3 |

e |

ex |

10 |

|

X |

|

||

|

|

|

топлива, г/(квтч), для

g |

=g |

1,2 1,2 ω |

|

ω |

|

ω |

|

ω |

2 |

|

eх |

enom |

x |

|

e |

|

x |

e |

|

для дизеля тоже, только с 1,55. Текущее значение эффективной мощности, квт:

Neх Mex ωх .

Способность двигателя с ростом частоты вращения коленчатого вала наращивать мощность называется его приемистостью. приемистость двигателя

непосредственно влияет на приемистость автомобиля, т.е. на его способность разгоняться.

Скоростная характеристика отражает степень приемистости двигателя: чем круче кривая Ne, тем приемистость двигателя больше. Дизель обладает большей приемистостью.

Способность двигателя с ростом внешней нагрузки сохранять частоту вращения коленчатого вала называется его самоприспособляемостью (эластичностью).

Например, затяжной подъем на прямой передаче преодолевают два автомобиля, двигатели которых обладают разными скоростными характеристиками. Двигатель того автомобиля, который при преодолении подъема сможет дольше двигаться без перехода на пониженную передачу, и будет обладать более высокой самоприспособляемостью. Самоприспособляемость дизеля к изменению внешней нагрузки хуже. Для устранения этого недостатка увеличивают размеры цилиндра‚ что приводит к увеличению крутящего момента, а также применяют всережимные регуляторы частоты вращения коленчатого вала.

Самоприспособляемость двигателя к изменению внешней нагрузки оценивается

коэффициентом самоприспособляемости: |

|

|

|

|||

|

|

= |

/ |

|

|

|

|

|

|

|

н ном |

|

|

Где |

|

– |

максимальный |

крутящий |

момент, |

|

|

|

|

|

|

|

|

н ном |

– номинальный |

куртящий |

момент( при номинальной частоте |

вращения |

||

коленчатого вала)

Большие значения ψ свидетельствует о лучшей самоприспособляемости двигателя Коэф. бенз = 1,2 - 1,35. Коэф. дизель = 1,05 - 1,2.

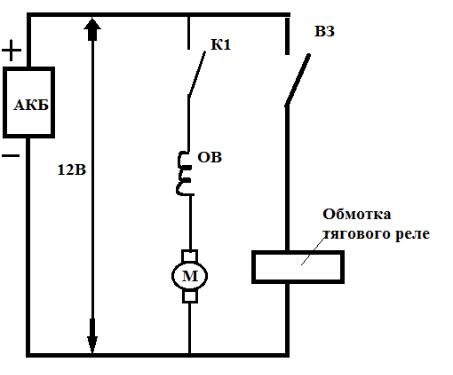

68. Эксплуатация, техническое обслуживание, диагностирование и ремонт системы пуска автомобильных ДВС.

Система запуска предназначена для запуска двигателя автомобиля. Система обеспечивает вращение двигателя со скоростью, при которой происходит его запуск. На современных автомобилях наибольшее распространение получила стартерная система запуска.

Система запуска включает: стартер с тяговым реле и механизмом привода, замок зажигания и комплект соединительных проводов.

При включении стартёра электрический ток (через реле включения, иначе сгорят контакты в замке зажигания) поступает на тяговое реле. Сердечник соленоида втягивается и через рычажную передачу вводит в зацепление шестерню электродвигателя стартёра с зубчатым венцом маховика. После этого замыкаются контакты реле стартёра. Через это реле проходит очень большой ток на электродвигатель. После запуска муфта свободного хода (бендикс) позволяет вращаться независимо друг от друга маховику двигателя и электродвигателю стартёра. После выключения стартёра детали стартёра возвращаются в исходное состояние.

Проверка стартера может производиться с помощью мотор-тестера. Для этого необходимо: заблокировать двигатель с целью предотвращения пуска (например, отсоединить электропитание клапана ТНВД); присоединить датчик тока на провод, соединяющий аккумуляторную батарею со стартером, включить стартер на 3...5 с, измерить ток и напряжение пуска, и частоту вращения при пуске. Пусковая частота вращения должна находиться в пределах 200...350 об/мин. Ток пуска должен соответствовать паспортному значению. Повышенный ток пуска свидетельствует о неисправности стартера.

Проверка эффективности работы стартера на контрольно-испытательном стенде

для проверки электрооборудования автомобиля производится в режиме холостого хода и под нагрузкой в режиме полного торможения.

На холостом ходу измеряют силу тока и частоту вращения якоря стартера, а в режиме полного торможения – величину потребляемой мощности при заданных значениях силы тока и напряжения.

Схема стартера:

ВЗ – Выключатель зажигания К1 – Силовые

контакты тягового реле ОВ – Обмотка

возбуждения М –

электродвигатель

69.Диагностирование и устранение неисправностей системы питания дизельного двигателя с механическим и электронно-управляемым ТНВД, применяемое оборудование.

Система питания состоит из: аккумуляторной системы впрыска Common Rail, включающей топливный насос, повышающий редуктор привода ТНВД, форсунки, аккумулятор топлива под высоким давлением, датчики частоты вращения (коленчатого вала и первичного вала привода ТНВД), датчики состояния рабочей среды (давления и температуры топлива и воздуха), электромагнитные 72 исполнительные механизмы (регулятор давления топлива, электромагнитные клапаны форсунок), электронный блок управления, топливопроводы низкого давления, топливопроводы высокого давления, впускной коллектор, выпускной коллектор, турбокомпрессор, фильтр тонкой очистки топлива (ФТОТ), фильтр предварительной (грубой) очистки топлива (ФГОТ), воздухоочиститель, топливный бак, охладитель надувочного воздуха, глушитель, свечи накаливания.

Наиболее интенсивному изнашиванию подвергаются плунжерные пары топливного насоса и форсунок, теряют свою упругость пружины. Нарушение герметичности и засорение элементов топливной системы приводит к перебоям в работе двигателя, а нарушение регулировок начала, величины и равномерности подачи топлива, угла опережения впрыска, давления начала подъема иглы форсунки, а также минимальной частоты вращения коленчатого вала в режиме холостого хода – к повышению расхода топлива и дымному выпуску отработавших газов.

Для точной проверки технического состояния форсунки с целью определения ее герметичности, давления начала подъема иглы форсунки и качества распыливания топлива используют прибор Механотестер.

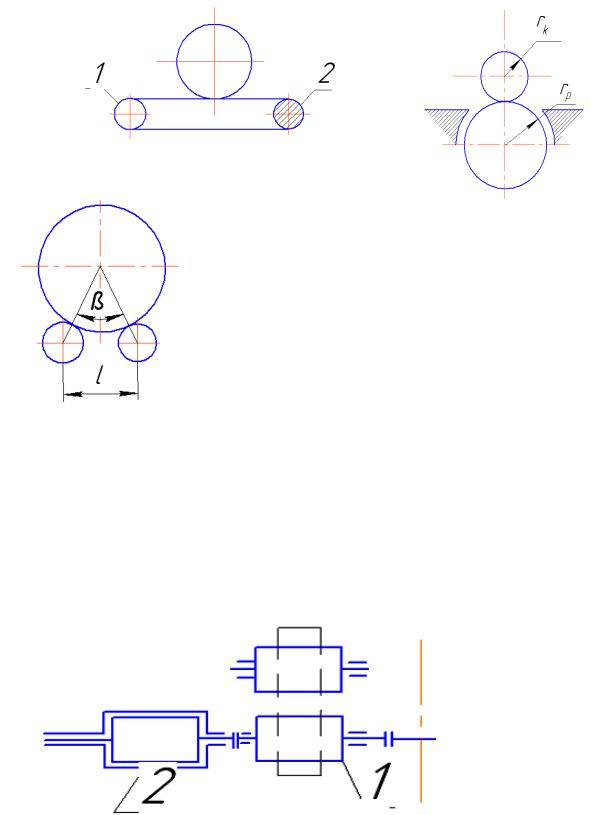

70 Методы и средства диагностирования автомобилей по характеристикам мощности..

Опорно-приводные стенды тяговых качеств (СТК) должны иметь возможность задавать нагрузочный и скоростной режим. Для задания скоростного режима СТК должен иметь приводные устройства. Для нагрузочного – тормозные устройства.

Опорно-приводные устройства могут быть:

1)ленточного типа, 2) роликового (а) однороликовые, б)многоролик.)

2)a)б)

|

|

|

|

|

|

|

|

|

|

sin |

|

|

; = |

|

|

|

= ( |

+ ) sin < |

|

|

|

|

|

|

|

|

||||||

|

|

|

2 |

2 |

|

|

|

1 − sin |

||

|

|

|

|

|

|

|||||

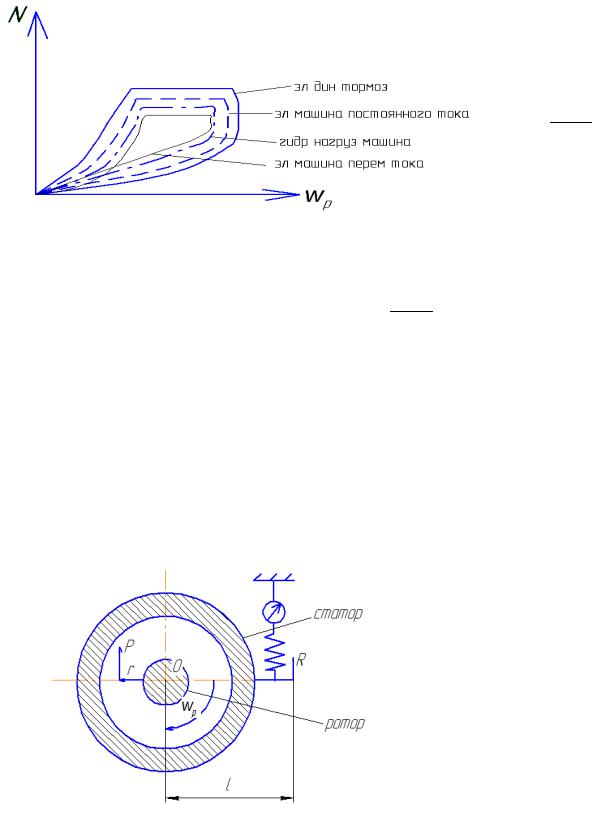

Нагрузочные устройства служат для задания требуемого нагрузочного режима путем торможения роликов.

Все нагрузочные устройства в зависимости делят на: силовые, инерционные и инерционно-силовые.

В зависимости от принципа действия: гидравлические, электрические, электродинамические.

Все СТК силового типа состоят из ротора соедин. с приводным роликам и балансирно подвешенного стартера.

1

устройство

2 маховик

Основные характеристики нагрузочных устройств: 1- диапазон нагрузочных режимов

2- приведе нная мощность нагрузочного устройства

пр = нц

нц − масса нагруз устройства

3- приведенная стоимость

Снц Спр =

4- надежность электродинамич. – гидравлич. – перемен. – постоян. тока.

5- Возможность прокручивания ведущих колес стендом. Могут прокручивать машины перем. и постоян. тока.

6- Экономичность в эксплуатации. Пост. – перем. тока Измерительное устройство предназначено для измерения тягового момента на

ведущих колесах авто.

= нц

Для измерения частоты вращения роликов используют тохометр

71. Основные неисправности двигателя грузового и легкового автомобиля (кривошипно-шатунный и газораспределительный механизмы).

Основными причинами неисправности КШМ являются:

•изнашивание, заклинивание, разрушение вкладышей;

•деформация постелей в блоке;

•деформация коленчатого вала;

•деформация и изнашивание отверстий нижней головки шатуна;

•обрыв шатуна или шатунных болтов;

•изнашивание втулки верхней головки шатуна;

•изнашивание подшипников балансирных валов;

•заклинивание или разрушение подшипников балансирных валов.

•износ коренных и шатунных подшипников;

•износ поршней и цилиндров;

•износ поршневых пальцев;

•поломка и залегание поршневых колец.

Неисправности газораспределительного механизма (ГРМ),

который обеспечивает впуск свежего заряда воздуха горячей смеси в цилиндры двигателя и выпуск отработавших газов, уменьшают мощность и ухудшают экономичность двигателя.

Основными причинами неисправности ГРМ являются:

•нарушение тепловых зазоров между стержнями клапанов и носками коромысел;

•подгорание рабочих фасок клапанов и седел;

•потеря упругости или поломка пружин клапанов;

•повышенное изнашивание толкателей, штанг, коромысел, направляющих втулок клапанов, опорных шеек, втулок и кулачков распределительного вала, его упорного фланца и зубьев распределительного зубчатого колеса.

72 Порядок выполнения абразивной и восстановительной полировки кузова автомобиля.

Практически любой автомобиль имеет покрытие из трех основных слоев – это грунтовка, базовая краска и лак. Именно повреждение третьего слоя покрытия авто возможно устранить, применяя абразивную полировку. Обрабатывая поверхность кузова машины абразивной пастой, полировщик удаляет физически небольшой слой защитного лака.

Таким образом, слой лака становится тоньше, вследствие чего нижний уровень царапин и общего покрытия выравниваются. Поверхность становится хоть и тоньше, зато идеально ровной. Следует обратить внимание на то, что восстановительная полировка абразивом не может проводиться бесконечное количество раз.

На некоторых автомобилях слой лака настолько тонкий, что его можно стереть уже при второй полировке. В среднем восстановительная полировка может осуществляться около трех раз, причем все зависит от толщины слоя лака и от глубины повреждений на нем. Иногда есть смысл полировать абразивом только ту часть авто, которая заметно повреждена. Остальные участки можно заполировать обычными средствами для создания защитного слоя и выравнивания блеска по всей поверхности кузова.

Перед использованием абразива следует подготовить следующие инструменты и принадлежности:

•полировальная машинка;

•насадки на полировальную машинку различной жесткости;

•абразивная полировальная паста, имеющая хорошие отзывы;

•сухая мягкая тряпка без ворса;

•обычная защитная полироль на основе воска или силикона.

Без полировальной машинки восстановить покрытие своими руками не получится. Если обычную полировку еще можно как-то провести без машинки, вручную, то работу с абразивом таким образом проделать практически невозможно.

Последовательность полирования абразивными пастами. Весь процесс полировки своими руками необходимо разделить на несколько этапов. В эти этапы входит поочередная разбивка кузова на отдельные участки. То есть сразу полируем крышу, потом капот, крышку багажника и так далее. Также на этапы разделяется полировка в том случае, когда применяется несколько разных полировальных средств. То есть сразу применяется паста с крупным зерном, потом с меньшим и так далее.

Абразивная паста наносится на выбранный участок с помощью насадки для шлифовальной машинки. При этом сама машинка не включается, то есть процесс нанесения осуществляется вручную. Средство растирается по поверхности выбранного участка без сильного нажима до образования равномерного покрытия.

Далее следует подождать пару минут, пока средство вступит в реакцию с лаком. Также необходимо дождаться пока паста немного подсохнет на поверхности. В зависимости от типа выбранной пасты этим советом можно пренебречь, если он противоречит инструкции, приведенной производителем.

73.Токсичность автомобильных ДВС. Способы снижения токсичности. Нейтрализаторы отработавших газов.

Тепловые двигатели выбрасывают в окружающую среду большое количество токсичных веществ, отрицательно действующих на человека, флору и фауну, а также технические сооружения. Источниками токсичных веществ являются отработавшие газы, картерные газы, испарения из системы питания двигателя, топливо, масло и другие эксплуатационные жидкости.

Имеются международные нормативные документы, определяющие требования по ограничению токсичности и дымности отработавших газов.

Снижение токсичности методом дозирования топлива

Рабочая смесь, качество которой определяется коэффициентом избытка воздуха λ, оказывает решающее влияние на состав отработавших газов. Двигатель обеспечивает получение максимального крутящего момента при λ = 0,9 – эта величина обычно программируется для режима полной нагрузки двигателя. Оптимальная топливная экономичность достигается при смесях, характеризующихся λ = 1,1. Это совпадает с возможностью получения низких выбросов CO и CH. Однако выбросы оксидов азота (NOx) при этом оказываются максимальными. Коэффициент избытка воздуха λ = 0,9 … 1,05 выбирается для режима холостого хода двигателя. Слишком обедненная смесь приводит к появлению пропусков воспламенения, а так как смесь постепенно обедняется и далее, это влечет за собой быстрое увеличение выбросов СН. Для предотвращения работы двигателя на сверхвысоких оборотах, когда требуется постоянное использование богатой смеси, осуществляется полное прекращение подачи топлива к двигателю. Системы впрыска топлива позволяют добиться более точного контроля за составом смеси и значительно снизить количество выбросов отработавших газов.

Снижение токсичности отработавших газов точным смесеобразованием

Однородность смеси, ее послойное распределение и температура в зоне свечи являются основными факторами при определении способности смеси к воспламенению и последующему сгоранию с соответствующим влиянием на состав отработавших газов.

Однородные смеси и регулируемое послойное смесеобразование (богатая смесь у свечи зажигания и бедная смесь вблизи стенок камеры сгорания) представляют два пути совершенствования процесса смесеобразования. На двигателях с одноточечным впрыском топлива для предотвращения отложения пленки топлива на стенках впускного трубопровода используется предварительный нагрев воздуха и впускного трубопровода.

Рециркуляция отработавших газов как способ снижения токсичности отработавших газов

(система EGR (Exhaust Gas Recirculation))

Отработавшие газы направляются обратно в камеру сгорания для снижения максимальной температуры сгорания с целью снижения образования NOx. Оптимизация системы EGR может также приводить к снижению расхода топлива. Система EGR используется любым из двух способов: