ШПОРЫ ГОССЫ 2021

.pdf1 Классификация двигателей внутреннего сгорания легковых автомобилей.

по способу осуществления рабочего цикла: двух- и четырехтактные, с наддувом и без него

по способу воспламенения топлива: с принудительным зажиганием (искровым или факельным) топливовоздушной смеси, образованной в карбюраторе (карбюраторные двигатели), с воспламенением от сжатия (дизели)

по способу смесеобразования: внешним и внутренним смесеобразованием

по способу охлаждения: с жидкостным и воздушным охлаждением

по расположению цилиндров: однорядные с вертикальным, горизонтальным и наклонным расположением цилиндров, двухрядные (V-образные с различным углом развала цилиндровых блоков), многорядные (с числом цилиндровых блоков три и более);

по способу осуществления рабочего цикла: двух- и четырехтактные, с наддувом и без него

по способу воспламенения топлива: с принудительным зажиганием (искровым или факельным) топливовоздушной смеси, образованной в карбюраторе (карбюраторные двигатели), с воспламенением от сжатия (дизели)

по способу смесеобразования: внешним и внутренним смесеобразованием

по способу охлаждения: с жидкостным и воздушным охлаждением

по расположению цилиндров: однорядные с вертикальным, горизонтальным и наклонным расположением цилиндров, двухрядные (V-образные с различным углом развала цилиндровых блоков), многорядные (с числом цилиндровых блоков три и более)

числу цилиндров – одноцилиндровые и многоцилиндровые (двух-, трех-, четырех-, шести-, восьмицилиндровые и т.д.);

способу наполнения цилиндров свежим зарядом – двигатели без наддува, и

вкоторых наполнение осуществляется за счет разряжения, создаваемого в цилиндре при движении поршня от ВМТ к НМТ, и с наддувом – наполнение цилиндра свежим зарядом происходит под давлением, которое создается компрессором;

2. Виды диагностирования. Средства диагностирования. Методы диагностирования.

Видом диагностирования (контроля) называется классификационная группировка диагностирования (контроля) по определенному признаку: диагностирование при разработке; диагностирование при производстве; диагностирование при эксплуатации; диагностирование при ремонте, Диагностирование изделия без его разборки; диагностирование изделия с его разборкой. Рабочее диагностирование; тестовое диагностирование Структурное диагностирование; поэлементное диагностирование

Средства диагностирования: Аппаратное диагностирование: программное диагностирование, средства переносные, передвижные и стационарные на основе механических пневматических, гидравлических и электрических средств измерения. Активно используются в последнее время диагностических средства, представляющих собой комплекты измерительных преобразователей (датчиков) и универсальных измерительных устройств.

Методы диагностирования автотранспортных средств подразделяются на субъективные и объективные.

Субъективные методы: визуальный, прослушивание работы механизма, ощупывание механизма, заключение о техническом состоянии на основании логического мышления

Объективные методы основываются на измерении и анализе информации о действительном техническом состоянии элементов автомобиля с помощью контрольно-диагностических средств и путем принятия решения по специально разработанным алгоритмам диагностирования

В настоящее время принято выделять три основные группы методов, классифицированных по виду диагностических параметров.

Методы I группы базируются в основном на имитации скоростных и нагрузочных режимов работы автомобиля и определении при заданных условиях выходных параметров. Они позволяют оценить основные эксплуатационные качества автомобиля:

тормозные, мощностные, топливную экономичность, устойчивость и управляемость, надежность, удобство пользования и т.д.

Методы I I группы базируются на объективной оценке геометрических параметров в статике и основаны на измерении значения этих параметров или зазоров, определяющих взаимное расположение деталей и механизмов. Проводят такое диагностирование в случае, когда измерить эти параметры можно без разборки сопряжений трущихся деталей. Структурными параметрами могут быть зазоры в подшипниковых узлах, клапанном механизме, кривошипно-шатунной и поршневой группах двигателя, шкворневом соединении колесного узла, рулевом управлении, углы установки передних колес и др. Диагностирование по структурным параметрам производится с помощью измерительных инструментов: щупов, линеек, штангенциркулей, нутромеров, индикаторов часового типа, отвесов, а также специальных устройств.

К методам I I I группы относятся методы, оценивающие параметры сопутствующих процессов. Например, герметичность рабочих объемов оценивается при обнаружении и количественной оценке утечек газов или жидкостей из рабочих объемов, узлов и агрегатов автомобиля. К таким рабочим объемам можно отнести: камеру сгорания, систему охлаждения, систему питания двигателя, шины.

При создании средств технического диагностирования транспортных средств широко используются также методы, оценивающие состояние узлов и систем по параметрам колебательных процессов. Их можно разделить на три подвида: методы, оценивающие параметры виброакустических сигналов (получаемых при работе зубчатых зацеплений, клапанных механизмов, подшипников и т.д.), методы, оценивающие пульсацию давления в трубопроводах (на основе этого принципа работают дизель-тестеры для диагностирования дизельной топливной аппаратуры), методы оценивающие колебания напряжения в электрических цепях.

Определенное место занимают методы, оценивающие по физико-химическому составу отработавших эксплуатационных материалов состояние узлов и агрегатов и отклонения от их нормального функционирования, например анализ отработанного масла, анализ отработавших газов и т.п.

3 Антиблокировочная система автомобиля: назначение, классификация, схема, устройство, работа.

антиблокировочная система (АБС) служит для устранения 6локировки колес автомобиля при торможении. Система автоматически регулирует тормозной момент и обеспечивает одновременное торможение всех колес автомобиля. Она также обеспечиваем оптимальную эффективность торможения (минимальный тормозной путь) и повышает устойчивость автомобиля.

Наибольший эффект от применения АБС получается на скользкой дороге, когда тормозной путь автомобиля уменьшается на 10... 15 %. На сухой асфальтобетонной дороге такого сокращения тормозного пути может и не быть.

Существуют различные типы антиблокировочных систем, отличающиеся способами регулирования тормозного момента. Наиболее эффективными являются АБС, регулирующие тормозной момент в зависимости от проскальзывания колес. Они обеспечивают такое проскальзывание колес, при котором их сцепление с дорогой будет максимальным.

АБС достаточно сложны по конструкции, дорогостоящи и требуют применения электроники. Наиболее простыми являются механические и электромеханические АБС.

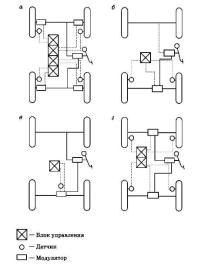

Независимо от конструкции АБС включают в себя следующие элементы:

датчики — выдают информацию об угловой скорости колес автомобиля, давлении (жидкости, сжатого воздуха) в тормозном приводе, замедлении автомобиля и др.;

блок управления — обрабатывает информацию датчиков и дм г команду исполнительным механизмам;

исполнительные механизмы (модуляторы давления) –снижают или повышают, или поддерживают постоянное давление в тормозе и приводе.

процесс регулирования торможения колес с помощью юит из нескольких фаз и протекает циклически.

Эффективность торможения с помощью АБС установки ее элементов на автомобиле. Наиболее эффективной является АБС с отдельным регулированием колес автомобиля, когда на каждое колесо установлен отдельный датчик / угловой скорости, а в тормозном приводе к колесу - отдельные модулятор удавления и блок управления /. Однако такая схема установки АБС наиболее сложная и дорогостоящая. В более простой схеме установки элементов АБС (рис. 10.26, б) используются один датчик 2 угловой скорости, установленный на валу карданной передачи, один модулятор 3 давления и один блок такая схема установки элементов АБС имеет меньше) чувствительность и обеспечивает меньшую эффективность торможения автомобиля.

Рисунок – Схемы установки АБС

4. Требования к автомобильным ДВС. Внешняя скоростная характеристика.

Независимо от типов и видов двигателей внутреннего сгорания к их системам питания предъявляются требования, основными из которых являются.

1.Высокую надежность в разнообразных эксплуатационных условиях;

2.Необходимую мощность при малой массе и габаритах, наибольшую топливную экономичность на всех режимах работы;.

3.Нормативные шумность и вибрацию двигателя, а также дымность и токсичность отработавших газов;

4.Надежный пуск двигателя в различных температурных условиях.

5.Легкость управления и автоматизацию работы;

6.Технологичность системы питания: простота и надежность конструкции, удобство монтажа, регулировки, обслуживания и ремонта.

7.Минимум эксплуатационных затрат труда и материалов.

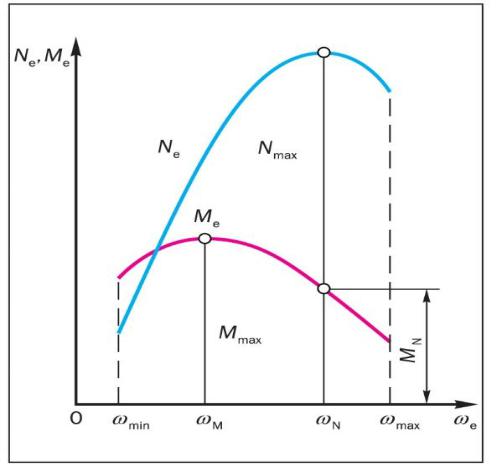

Зависимость скорости автомобиля, полученная при максимальной подаче топлива в цилиндры двигателя, называется «внешней скоростной характеристикой» (ВСХ).

Внешняя скоростная характеристика ДВС: Ne — эффективная мощность;

Me — эффективный крутящий момент; Mmax — максимальный крутящий момент; Nmax — максимальная мощность;

МN — крутящий момент, соответствующий максимальной мощности; ω — угловая скорость вала двигателя

5 Виды ТО и их содержание. Виды ремонта и их содержание. Оценка качества технического обслуживания и ремонта.

Техническое обслуживание автомобилей проводится по так называемой плановопредупредительной системе. Особенность этой системы заключается в том, что все автомобили проходят техническое обслуживание по плану-графику в обязательном порядке. Основная цель технического обслуживания — предупреждение отказов и неисправностей, предотвращение преждевременного износа деталей, своевременное устранение повреждений, препятствующих нормальной работе автомобиля. Таким образом, техническое обслуживание является профилактическим мероприятием.

Согласно действующему положению техническое обслуживание по периодичности, объему и трудоемкости выполняемых работ подразделяется на следующие виды:

1)ежедневное техническое обслуживание (ЕО);

2)первое техническое обслуживание (ТО-1);

3)второе техническое обслуживание (ТО-2);

4)сезонное техническое обслуживание (СО).

Ежедневное техническое обслуживание включает уборочно-моечные работы, а также общий контроль за состоянием автомобиля, направленный на обеспечение безопасности движения и поддержание надлежащего внешнего вида.

Выполняя ежедневное техническое обслуживание, производят уборочно-моечные работы, контрольный осмотр, заправку топливом, охлаждающей жидкостью и маслом. Работы по ЕО выполняют после окончания работы автомобиля на линии и перед выездом на линию.

Первое техническое обслуживание включает все работы, выполняемые при ежедневном обслуживании. Кроме того, в него входит ряд дополнительных крепежных, смазочных и контрольно-регулировочных работ, производимых без снятия агрегатов и приборов с автомобиля и их разборки.

Второе техническое обслуживание помимо комплекса операций, входящих в ТО-1, предусматривает выполнение контрольно-диагностических и регулировочных работ большего объема с частичной разборкой агрегатов. Отдельные приборы снимаются с автомобиля и проверяются на специальных стендах и контрольно-измерительных установках.

Сезонное обслуживание проводится два раза в год и предусматривает выполнение работ, связанных с переходом от одного сезона к другому, при этом его стараются совместить с очередным ТО-2. Характерными работами для СО являются: промывка системы охлаждения, замена масла в двигателе и смазки в картерах других агрегатов соответственно наступающему сезону; проверка системы топливоподачи и промывка топливного бака. Перед началом осеннезимней эксплуатации проверяют работу пускового подогревателя и системы отопления в кабине автомобиля.

Виды ремонта:

Текущий ремонт (ТР);

Капитальный ремонт (КР);

Гарантийный ремонт.

Текущий ремонт – ремонт, выполняемый для обеспечения или восстановления работоспособности автомобиля (агрегата) и состоящий в замене или восстановлении отдельных частей. Текущий ремонт автомобилей выполняют в ремонтных мастерских АТП. При этом автомобиль подвергают частичной разборке, замене отдельных неисправных агрегатов, узлов и деталей новыми или отремонтированными, сборке и испытанию. Текущий

ремонт должен обеспечивать безотказную работу автомобиля при пробеге не менее чем до очередного ТО-2.

Капитальный ремонт — это ремонт, выполняемый при восстановлении исправности и полного или близкого к полному восстановлению ресурса автомобиля (агрегата) с заменой или восстановлением любых его частей, включая базовые. Автомобили, как правило, подвергают одному капитальному ремонту.

Капитальный ремонт автомобилей и агрегатов проводится на авторемонтных предприятиях. Основанием для рассмотрения вопроса о направлении автомобиля или агрегата в капитальный ремонт является достижение им установленной наработки.

Капитальный ремонт автомобилей и агрегатов включает выполнение широкого комплекса разнообразных работ, которые можно подразделить на основные и вспомогательные.

Гарантийный ремонт может осуществляться фирмой-изготовителем (или по его поручению

— СТОА) любыми методами согласно утвержденной технологической документации, в том числе путем замены деталей, узлов и агрегатов при условии обеспечения параметров, предусмотренных Техническими условиями. Все работы по гарантийному ремонту автомобилей и их агрегатов производятся за счет фирмы-изготовителя.

Оценка качества ТО и ремонта ТС производится по следующим критериям:

для ТО — безотказность работы транспортных средств в пределах установленной периодичности обслуживания в объемах перечней (в календарных днях или по пробегу до первого ремонтного воздействия — устанавливается организацией, проводящей ТО)

для ТР, РР — безотказность работы отремонтированных деталей, аппаратов, узлов и агрегатов в пределах установленной периодичности ТО-2

для КР — безотказность работы ТС в течение гарантийного периода, установленного специализированной ремонтной организацией

6. Требования к заготовкам. Методы получения заготовок и техникоэкономический анализ их выбора. Особенности получения и применения различных видов заготовок.

Материал заготовок обычно задается конструктором и обозначается на рабочем чертеже детали. Вид заготовки, форму и размеры определяют исходя из условий наибольшей простоты и экономичности обработки с учетом возможностей производства.

Правильный выбор заготовки осуществляется на основе технико-экономических расчетов путем сопоставления себестоимости изготовления того или иного вида заготовки.

При выборе метода получения заготовок учитывают множество факторов, среди которых:

1.Форма, размеры и масса детали

2.Материал;

3.Тип производства;

4.Точность изготовления.

Наиболее широко для получения заготовок в машиностроении применяют следующие методы: -литье; -обработка пластическим деформированием; -резание; -сварка;

-а также комбинация этих методов.

Литье – получение заготовок путем заливки расплавленного металла заданного химического состава в литейную форму, полость которой имеет конфигурацию заготовки.

Обработка пластическим деформированием – технологические процессы, которые основаны на пластическом формоизменении металла.

Сварка – технологический процесс получения неразъемных соединений из металлов и сплавов в результате образования атомно-молекулярных связей между частицами соединяемых заготовок.

Резание – получение заготовки из проката, полученного пластическим деформированием, отрезкой или вырезкой.

Технико-экономический расчет изготовления заготовки производят в следующем порядке: -устанавливают метод получения заготовки согласно типу производства, конструкции детали,

материалу и другим техническим требованиям на изготовление детали; -назначают припуски на обрабатываемые поверхности детали согласно выбранному методу

получения заготовки по нормативным таблицам или производят расчет аналитическим методом; -определяют расчетные размеры на каждую поверхность заготовки; -назначают предельные отклонения на размеры заготовки по нормативным таблицам в

зависимости от метода получения заготовки; -производят расчет массы заготовки на сопоставляемые варианты;

-определяют норму расхода материала с учетом неизбежных технологических потерь для каждого вида заготовки (некратность, на отрезание, угар, облой и т.д.);

-определяют коэффициент использования материала по каждому из вариантов изготовления заготовок с технологическими потерями и без потерь;

-определяют себестоимость изготовления заготовки, выбранных вариантов для сопоставления и определения экономического эффекта получения заготовки;

-определяют годовую экономию материала от сопоставляемых вариантов получения заготовки; -определяют годовую экономию от выбранного варианта заготовки в денежном выражении. Литьем получают заготовки фактически любых размеров простой и очень сложной

конфигурации почти из всех металлов и сплавов, а также и из других материалов (пластмассы, керамики и т.д.).

Обработкой металлов давлением получают кованые и штампованные заготовки.

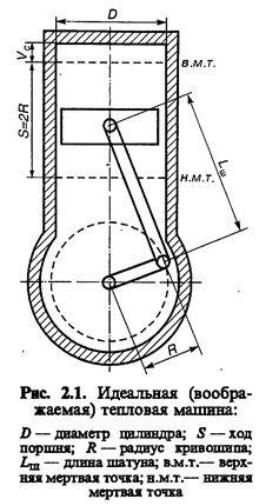

7. Сравнительный анализ теоретических циклов автомобильных ДВС.

Замкнутые теоретические (термодинамические) циклы в отличие от действительных процессов, происходящих в цилиндрах двигателей, осуществляется в воображаемой тепловой машине(рис.2.1) и харак-теризуется следующими особенностями:

1- Все процессы цикла осуществляются без теплообмена рабочего тела с окружающей средой и являются обратимыми

2- Преобразование теплоты в механическую работу осуществляется в замкнутом объеме одним и тем же несменяемым рабочим телом.

3- Состав и теплоемкость рабочего тела остаются постоянными на всем протяжении цикла.

4- Подвод теплоты производится от постороннего (воображаемого) источника при постоянном объеме (по изохоре), или при постоянном давлении (по изобаре), или при смешанном (по изохоре и изобаре).

5- Процессы сжатия и расширения протекают по адиабатам с постоянными показателями.

6- В теоретических циклах отсутствуют какие-либо потери теплоты ( в том числе на трение, излучение, гидравлические потери т. п.), кроме отвода теплоты холодному источнику. Эта потеря является единственной и

обязательной для замкнутого |

теоретического |

|||

цикла. |

|

|

|

|

Каждый теоретический цикл характеризуется |

||||

двумя |

основными |

показателями: |

теплои- |

|

использованием, |

которое |

определяется |

||

термическим КПД, и работоспособностью, которая определяется удельной работой цикла.

Термическим КПД наз отношение количества теплоты, превращенной в полезную механическую работу, к общему количеству теплоты, подведенной к рабочему телу:

= |

1 − 2 |

= 1 − |

2 |

|

|

||

1 |

1 |

|

1 |

|

|

где 1-количество теплоты, подведенное к рабочему телу от постороннего источника;

2-количество теплоты, отведенное от рабочего тела холодному источнику

Удельной работой цикла называется отношение количества теплоты, превращенной в механическую работу, к рабочему объему и выражается в Дж/м3:

|

= |

1 |

− 2 |

= /( |

− ) |

|

|

|

|||||

|

|

− |

|

|

|

|

|

|

|

|

|

|

|

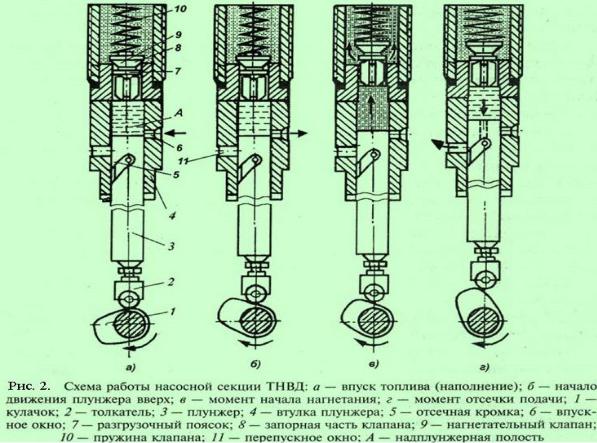

8.Схема, устройство и работа секции многоплунжерного ТНВД, регулировка

Основу ТНВД составляет плунжерная пара. Внутри гильзы перемещается возвратнопоступательно под действием кулачка и пружины плунжер, который также поворачивается вокруг своей оси под действием рейки.

Работа. Когда плунжер находится в нижнем положении (рис. 2, а), топливо поступает в полость А из впускного окна под давлением, которое создает топливоподкачивающий насос. При набегании кулачка 1 на ролик толкателя 2 плунжер начинает двигаться вверх, при этом часть топлива выходит обратно во впускное окно (рис. 2, б).

Когда плунжер перекроет впускное окно (рис. 2, в), топливо в полости А окажется запертым, что приведет к резкому нарастанию давления – это момент начала нагнетания. Дальнейшее движение плунжера приводит к открытию нагнетательного клапана 9, и топливо поступает к форсунке – это момент начала подачи. По времени моменты начала нагнетания и начала подачи почти совпадают.

При дальнейшем движении плунжера отсечная кромка 5 откроет перепускное окно (рис. 2, г), в котором давление составляет 0,1…0,12 МПа. Топливо из полости А из-за перепада давления по углублению в плунжере и

отсечной канавке начнет перетекать в перепускное окно 11. Давление в полости А резко упадет. Нагнетательный клапан 9 опустится на седло.

Подача топлива прекратится, что будет соответствовать концу подачи (отсечке топлива). Плунжер будет продолжать двигаться дальше, но подачи топлива не будет, оно перетечет в выпускное окно.

Регулирование количества подаваемого топлива осуществляется поворотом плунжера вокруг своей оси, при этом начало подачи происходит в одно и то же время (перекрытие верхней кромкой плунжера выпускного окна).

Однако, отсечная кромка подходит к перепускному окну по-разному (в зависимости от степени поворота плунжера), а потому конец подачи топлива может произойти раньше или позже. Соответственно топлива будет подано меньше или больше.

При регулировке начала подачи изменяют не длину плунжера, а длину толкателя, вращая его регулировочный болт 40.