58-2020-chast_-2_08.07.2020

.pdf

Недостатками данного экструдера является наличие радиального биения и износ подшипников.

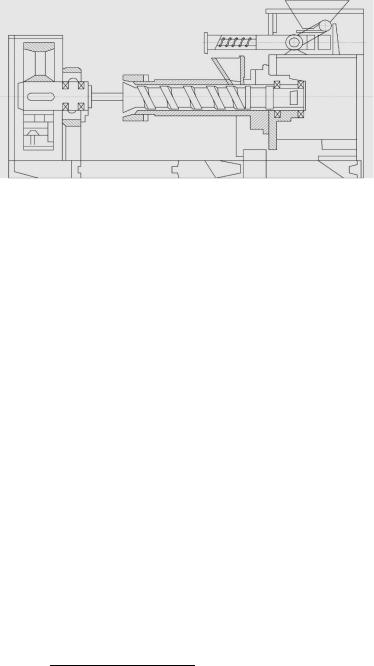

Для устранения этих недостатков предложен экструдер, представленный на рисунке 4. Суть данной разработки заключается в том, что при размещении двигателя после матрицы, нагрузка на шнек распределяется более равномерно и возникает необходимость в установке дополнительной пары подшипников, которая снимет нагрузку.

Рисунок 4. Экструдер, с двигателем, расположенным перед матрицей.

Для расчета частоты вращения шнека за данную производительность примем производительность лабораторной установки = 50 кг/ч.

Объем одного витка рассчитывается по формуле:

= [ ( 2 − 2/4]( − ) |

(1) |

= − 2 |

(2) |

V= ∙ ( − ) ∙ ( − ) |

(3) |

где D – наружный диаметр шнека; d – диаметр тела шнека; h – высота витка в зоне загрузки.

= 3,14 ∙ 0,006 ∙ (0.27 − 0,006) ∙ (0,013 − 0,0027) = 3,8 ∙ 10−7см3

Производительность экструдера рассчитывается по формуле:

= (4)

где a – коэффициент заполнения шнека с учётом обратного потока экструдируемого материала (0,15); ρ – плотность зерна (670 кг/м3); V – объем спирального канала (3,8 ∙ 10−7см3); n – частота вращения шнека.

= 50 кг/ч

Преобразовав формулу (1), найдем частоту вращения шнека:

= |

|

(5) |

|

|

|||

|

|

= 0,15 ∙ 67050∙ 3,8 ∙ 10−7 = 80 об/мин−1

Вывод. Предложена конструкция экструдера, позволяющая снизить нагрузку на подшипники, путем установки дополнительной пары подшипников и

191

постановкой двигателя перед матрицей. Вследствие этого уменьшается радиально биение, частично снимается нагрузка со шнека. В результате установки дополнительных подшипников можно применить более дешевый вариант, но с тем же уровнем надежности, что влечёт за собой экономическую выгоду. Для заданной производительности лабораторной установки 50 кг/ч определена частота вращения шнека n = 80 мин−1, необходимых для исследования.

Литература

1.Четвериков М.Ю., Трутнев М.А. Определение усилий, действующих на шнек экструдера // Актуальные проблемы аграрной науки в ХХI веке: Всероссийская заоч. Науч. – практическая конф. (2014; Пермь), май 2014 г. Ч 1: в 2 ч. [материалы] / науч. редкол. Ю. Н. Зубарев [и др.].

–Пермь: Изд – во ИПЦ «Прокость», 2014. С. 220 – 224.

2.Четвериков М. Ю. Экструдер с разгруженным шнеком / М.Ю. Четвериков //Молодёжная наука 2013: технология, иновации, LXXIII Всероссийская науч. – практическая конф. (2013 ; Пермь). 11-15 марта 2013 г. Ч. 3 [Текст]: в 3 ч. / науч. ред. Ю. Н. Зубарев [и др.] - : Пермь : Изд – во ФГБОУ ВПО Пермская ГСХА, 3013. С. 349 – 351.

3.Гаврилов, Н.В. Обоснование конструктивно-режимных параметров экструдера при переработки кормосмеси: дис. … канд. техн. наук. – Оренбург :РГБ, 2005. 121 с.

УДК631.362

А.Ф. Федосеев – ассистент; Д.А. Шихова, М.С. Накаряков – аспиранты; В.В. Пыстогов – магистрант;

В.Д. Галкин – научный руководитель, профессор, ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

РЕЗУЛЬТАТЫ ЛАБОРАТОРНЫХ ИССЛЕДОВАНИЙ ОЧИСТКИ СЕМЯН НА УСОВЕРШЕНСТВОВАННОМ ВИБРОПНЕВМОСЕПАРАТОРЕ

Аннотация. Целью исследований является экспериментальное определение длины направителя семян вибропневмосепаратора усовершенствованной конструкции. Проведены три серии опытов на лабораторной установке кафедры сельскохозяйственные машин и оборудования ФГБОУ ВО Пермский ГАТУ при использовании 3-х направителей длиной 120, 150 и 200мм при частотах 460, 480, 500 и 520 мин-1при следующих условиях: объемная масса семян пшеницы сорта «Екатерина» урожая 2019 года - 776 кг/м3; объемная масса овсюга - 417 кг/м3; среднее значение засоренности - 62 шт/кг; настроечное значение подачи 1200 кг/ч. Опыты проведены с трехкратной повторностью. В каждой серии опытов, путем разбора трех проб, отобранных из потока очищенных семян, взвешивания трех проб, отобранных из зернового потока, направляемого в потери, определяли средние значения засоренностей очищенных семян и расходных характеристик их потерь в отходы. С учетом полученных величин, рассчитывали средние значения степени выделения примесей и процентное содержание потерь семян основной культуры в отходы. Для каждой серии опытов построены графические зависимости. При обработке опытных данных использовали компьютерные программы MicrosoftExcel,

192

КОМПАС 3D. Лабораторными исследованиями установлено, что максимальные средние значения степени выделения примесей - 98...99% и допустимое значение потерь семян в отходы обспечивается при установ ке на деке направителя длиной 120 мм при частоте колебаний 500 мин -1.

Ключевые слова: семена, овсюг, вибропневмосепаратор, направитель.

Для повышения качества посевного материала, обеспечивающего увеличение урожайности и снижение норм высева семян необходимо использовать пневмосортировальные столы или вибропневмосепараторы, разделяющие зерновой материал по комплексу физико-механических свойств (плотность, крупность, форма

исвойства поверхности) [1]. На кафедре сельскохозяйственных машин и оборудования ФГБОУ ВО Пермский ГАТУ проводятся исследования по совершенствованию процесса очистки семян в вибропневмоожиженном слое с использованием лабораторной установки [2,3]. Целью исследований является экспериментальное определение длины направителя семян вибропневмосепаратора усовершенствованной конструкции.

Методика исследований. Проведены три серии опытов на лабораторной установке кафедры сельскохозяйственные машин и оборудования ФГБОУ ВО Пермский ГАТУ при использовании 3-х направителей длиной L, равной 120, 150

и200 мм, установленных на деке, при частотах ее колебаний 460, 480, 500 и 520 мин-1при следующих условиях: объемная масса семян пшеницы сорта «Екатерина» урожая 2019 года - 776 кг/м3; объемная масса овсюга - 417 кг/м3; среднее значение засоренности - 62 шт/кг; настроечное значение подачи 1200 кг/ч. Опыты проведены с трехкратной повторностью. В каждой серии опытов, путем разбора трех проб из потока очищенных семян, взвешивания трех проб, отобранных из зернового потока, направляемого в потери, определяли средние значения засоренностей очищенных семян и расходных характеристик их потерь в отходы. С учетом полученных величин, рассчитывали средние значения степени выделения примесей и процентное содержание потерь семян основной культуры в отходы.

Средние значения засоренности очищенных семян и расходной характеристики потерь полноценных семян, полученное в опытах, рассчитывали по формуле:

̃ = ∑ ,

где – значение, полученное в опыте;– количество опытов.

Дисперсию рассчитывали по выражению:

̃ = ∑( − ̃)2,− 1

Доверительный интервал для среднего значения рассчитывали по выраже-

нию [4]:

= ( ̃ − √ ̃ ; ̃ + √ ̃ ),

193

где: ̃ −оценка среднего значения степени выделения примесей или потерь семян в отходы;

̃ – оценка дисперсии степени выделения примесей или потерь семян

в отходы;

– количество опытов;- квантили распределения Стьюдента.

Таблица 1

Степени выделения примесей, потери семян в отходы и доверительные интервалы для их средних значений (для направителя длиной 120 мм при частоте колебаний деки 500 1/мин)

|

Степень выделения |

|

|

№ опыта |

примесей, дол.ед. |

Потери семян |

|

Фракция очищенных се- |

в отходы, дол.ед. |

||

|

|||

|

мян |

|

|

1 |

0,97 |

0,11 |

|

2 |

0,98 |

0,10 |

|

3 |

0,98 |

0,10 |

|

Среднее значение |

0,98 |

0,10 |

|

Доверительный интервал |

0,95;1,01 |

0,09;0,12 |

|

для средних значений при =0,95 |

|||

|

|

Таблица 2

Степени выделения примесей, потери семян в отходы и доверительные интервалы для их средних значений (для направителя длиной 150 мм при частоте колебаний деки 500 1/мин)

|

Степень выделения |

|

|

№ опыта |

примесей, дол.ед |

Потери семян |

|

Фракция очищенных |

в отходы, дол.ед. |

||

|

|||

|

семян |

|

|

1 |

0,93 |

0,22 |

|

2 |

0,98 |

0,18 |

|

3 |

0,96 |

0,21 |

|

Среднее значение |

0,96 |

0,20 |

|

Доверительный интервал |

0,89;1,02 |

0,15;0,25 |

для средних значений при =0,95

Таблица 3

Степени выделения примесей, потери семян в отходы и доверительные интервалы для их средних значений (для направителя длиной 200 мм при частоте

колебаний деки 500 1/мин)

|

Степень выделения приме- |

|

|

№ опыта |

сей, дол.ед |

Потери семян в |

|

Фракция очищенных |

отходы, дол.ед. |

||

|

|||

|

семян |

|

|

1 |

0,93 |

0,22 |

|

2 |

0,89 |

0,17 |

|

3 |

0,96 |

0,18 |

|

Среднее значение |

0,96 |

0,19 |

|

Доверительный интервал для сред- |

0,83;1,01 |

0,12;0,26 |

|

них значений при =0,95 |

|

|

|

|

194 |

|

Результаты исследований. Результаты расчетов, выполненных после проведения каждой из трех серий опытов, по определению степени выделения примесей и потерь семян в отходы, а также их доверительные интервалы, рассчитанные с использованием таблицы t-распределения Стьюдента [4] при доверитель-

ной вероятности =0,95, k=n-1=3-1=2, то 0,95 = 4,3 для частоты колебаний деки 500 1/мин сведены в таблицы 1,2,3.

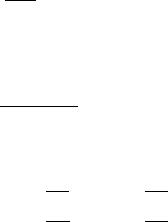

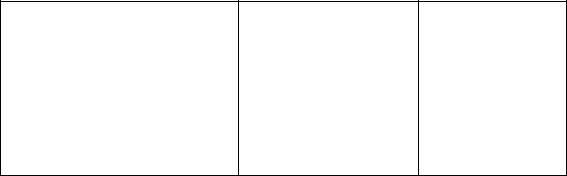

На основе расчетов построены графические зависимости (Рис.1,2,3). На рисунке 1 представлен график изменения степени выделения примесей и потерь семян в отходы для L=120 мм. Из графика следует, что при частоте колебаний 500 мин-1 потери более 10%, а степень выделения примесей составляет 98-99%, при потерях семян в отходы не более 10%. На рисунке 2 представлен график изменения степени выделения примесей и потерь семян в отходы для L=150 мм. При использовании этого направителя при частоте колебаний деки 500 мин-1 степень выделения примесей составляет 96%, а потери достигают 20%.

Рисунок 1. Влияние частоты колебаний деки |

Рисунок 2. Влияние частоты коле- |

при длине направителя L=120 мм |

баний деки при длине направи- |

на степень выделения примесей и потери се- |

теля L=150 мм на степень выделе- |

мян в отходы |

ния примесей и потери семян в от- |

|

ходы |

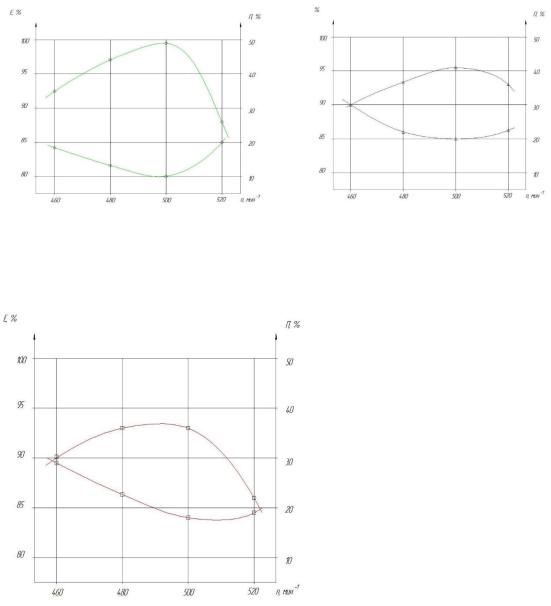

Рисунок 3. Влияние частоты колебаний деки при длине направителя L=200 мм на степень выделения примесей и потери семян в отходы

195

На рисунке 3 представлен график изменения степени выделения и потерь семян в отходы для L=200 мм. При этой длине направителя при частоте колебаний 500 мин-1 степень выделения примесей снижается до 93% при потерях семян 18%.

Вывод: Лабораторными исследованиями установлено, что максимальные средние значения степени выделения примесей - 98...99% и допустимое значение потерь семян в отходы обеспечивается при установке на деке направителя длиной 120 мм при частоте ее колебаний 500 мин -1.

Литература 1.Дринча В.М. Исследование сепарации семян и разработка машинных технологий. Воро-

неж: изд-во НПО «МОДЕК», 2006. 384 с.

2.Галкин В.Д., Хандриков В.А., Хавыев А.А. Сепарация семян в вибропневмоожиженном слое: технология, техника, использование: монография; под общ.ред. В.Д.Галкина; М-во с.-х РФ; федеральное гос. бюджетное образов. учреждение высш. образов. «Пермский гос. аграрно-техно- логический университет им. акад. Д.Н.Прянишникова».- Пермь: ИПЦ «ПрокростЪ», 2017. 170 с.

3.Галкин А.Д., Галкин В.Д. Машины и оборудование послеуборочной обработки зерна и подготовки семян из влажного комбайнового вороха: рекомендации. МСХ РФ, Пермский ГАТУ. Пермь: ИПЦ «Прокростъ».2020. 47 с.

4.Кошурников А.Ф. Основы научных исследований: учебное пособие.Ми-во с.-х РФ, федер. гос. с.-х акад. Им. Акад. Д.Н. Прянишникова.- Пермь: ИПЦ «Прокростъ», 2014. 317с.

УДК 631.363

М.С. Фотин – магистрант, ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия;

А.В. Костицин – инженер АО «ОДК Стар», г. Пермь, Россия; Е.В. Пепеляева – научный руководитель, доцент, ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

ЛАБОРАТОРНАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССА ОТЖИМА МАСЛА ИЗ СЕМЯН РАПСА

Аннотация. В статье приведено описание лабораторной установки предназначенной для исследования процесса отжима масла, в частности из семян рапса. Установка оснащенная датчиками (температуры, давления, частоты вращения шнека), сигналы с которых регистрируются при помощи программируемого логического контроллера ПЛК-Э и передаются на экран ПК, далее сохраняются в виде таблиц в формате Excel, что облегчает процесс обработки результатов исследований. Исследования проводимые на лабораторной установке позволяют подобрать оптимальные режимы работы экструдеров для отжима масла.

Ключевые слова: лабораторная установка, экструдер, матрица, зеерная камера, рапс, отжим масла.

Семена рапса являются превосходным источником растительного масла. Масличность семян рапса составляет 40-51 %. Рапсовое масло используют в пищевой, металлургической, мыловаренной, кожевенной и текстильной промышленности. [1] Кроме масла и шрота из технического рапсового масла производят биотопливо [4].

196

Масло из семян рапса получают путём экстракции и прессования. Наиболее оптиальным методом получения масла является шнек-прессовое экструдирование [3].

Требования, предъявляемые к качеству рапсового масла на территории Российской Федерации оговариваются в межгосударственном стандарте ГОСТ 31759-2012 «Масло рапсовое. Технические условия» [2].

Для получения требуемых качественных показателей рапсового масла нужно соблюдать оптимальный режим работы экструдера и следить за такими значениями как температура, давление, частота вращения шнека которые на прямую влияют на качество получаемого конечного продукта.

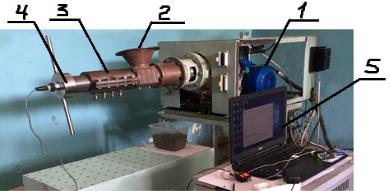

В лаборатории инженерного факультета Пермского аграрно-технологиче- ского университета разработана лабораторная установка на базе экструдера (Рис. 1) с усовершенствованной зеерной камерой, оснащенная датчиками и программируемым логическим контроллером ПЛК-Э.

Рис. 1. Лабораторная установка (экструдер)

1- привод экструдера; 2- загрузочная камера; 3-экструзионная головка; 4- рабочая часть экструдера; 5- программа ПЛК-Э

Установка включается с помощью блока управления с частотным преобразователем для регулирования частоты вращения шнека. После выхода на рабочий режим подается предварительно очищенное от крупных и легких сорных примесей рапс в загрузочную камеру экструдера. Семена рапса подвергаются кратковременному, но очень интенсивному механическому и баротермическому воздействиям: температура (до 100°С), давление (до 20 МПа), сдвиговые деформации при различной частоте вращения шнека (до 100 с-1). В результате происходит процесс отжима масла, которое выделившись из семян рапса выходит через отверстия зеерной камеры. Рабочая часть корпуса экструдера разделена на четыре зоны для анализа распределения отжима масла по длине зеерной камеры. Давление регулируется изменением зазора в матрице экструдера и частотой вращения шнека, с помощью частотного преобразователя. Производительность установки определяется весовым методом.

Технические характеристики лабораторной установки: мощность 2,2 кВт; диаметр шнека 45 мм; длина шнека 709 мм; шаг витка 45 мм; глубина нарезки 5 мм.

197

Сигналы с датчиков регистрируются при помощи программируемого логического контроллера ПЛК-Э, созданного на базе процессора ARDUINO преобразуются в электронный сигнал, усиливаются и передаются на ПК.

На экран ПК (Рис. 2) выводятся графики отображающие частоту вращения шнека, давление, создаваемое в рабочей зоне, и температуру в двух местах по длине корпуса в режиме реального времени. Показания датчиков в процессе эксперимента сохраняются в виде таблиц в формате Excel.

Рис. 2 .Скриншот показаний датчиков на мониторе ПК

Давление регулировалось при помощи тензодатчика c открытой мембраной WIKA-S11, который предназначен для измерений вязких, клейких, пастообразных, кристаллических сред, с диапазоном измерений от 0 до 400 bar (Рис. 3). Давление измеряется чувствительным элементом за счет деформации мембраны. При подаче питания механическая деформация мембраны преобразуется в электрический сигнал. Выходной сигнал чувствительного элемента усиливается и приводится к стандартному виду [5].

Рис. 3. Датчик давления WIKA-S11

Частота вращения шнека измеряется при помощи герконового датчика магнитного поля (Рис. 4). Его работа заключается во взаимодействии двух элементов: исполнительной и задающей. Задающая часть схемы работы геркона – это магнит, а исполнительная – сам геркон. Для замыкания контактной цепи геркона необходимо вокруг него создать магнитное поле. После исчезновения магнитного поля контакты герконового датчика перестают взаимодействовать.

Рис. 4. Герконовый датчик магнитного поля Измерение температуры в рабочей части экструдера осуществяется термо-

парой К-типа с преобразователем сигнала термопары на MAX6675 (Рис. 5). Два провода из разнородных металлов соединены друг с другом на одном конце, на

198

другом конце данной конструкции, из-за контактной разницы потенциалов, появляется напряжение (ЭДС).

Рис. 5. Термопара К-типа с преобразователем сигнала

Данная лабораторная установка изготовленная на базе экструдера, оснащенная датчиками (температуры, давления, частоты вращения шнека) и програмно-ло- гическим контроллером позволяет изучить процесс отжима масла изменяя режимы работы и фиксируя показания датчиков в реальном времени с целью определить оптимальные.

Литература

1.AROMAVED. [Электронный ресурс]. – Режим доступа: http://aromaved.ru/ (дата обраще-

ния 04.03.2020).

2.Электронный фонд правовой и нормативно-технической документации [Электронный ресурс]. – Режим доступа: http://docs.cntd.ru (дата обращения 04.03.2020).

3.Остриков А.Н. и др. Экструзия в пищевой технологии – СПб: ГИОРД, 2004.- 288с.

4.АПК ИНФОРМ. [Электронный ресурс]. – Режим доступа: https://www.apk-inform.com/ru (дата обращения 06.03.2020).

5.WIKA [Электронный ресурс]. – Режим доступа: https://www.wika.ru (дата обращения

04.03.2020).

УДК 633.1:631.332.71

А.Д. Худякова – магистрант; В.А. Хандриков – научный руководитель, доцент,

ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

ИССЛЕДОВАНИЕ РАБОЧЕГО ПРОЦЕССА КАРТОФЕЛЕСАЖАЛКИ ЭЛЕВАТОРНОГО ТИПА

Аннотация. В статье приведены результаты лабораторно-полевых испытаний картофелесажалки, выявлены недочёты в процессе её работы, выполнен анализ вариантов решения проблемы.

Ключевые слова: картофель, высаживающий аппарат, опыты, картофелесажалка.

Картофелесажалки элеваторного типа являются наиболее универсальными и широко применимыми для механизации процесса посадки картофеля. В последнее время все чаще в конструкции высаживающих аппаратов вместо тянущей цепи используют ленту [5].

Одним из недостатков сажалок элеваторного типа является наличие гнезд с двумя клубнями (двойников).

199

Для определения эффективности работы картофелесажалок с лентой были проведены испытания малогабаритного агрегата марки «Целина».

Целью исследования является оценка эффективности рабочего процесса картофелесажалки элеваторного типа.

В ходе предварительных стендовых испытаний на кафедре сельскохозяйственных машин и оборудования было установлено, что сажалка обеспечивает достаточно эффективную посадку картофеля средней (51-80 г.) и крупной (81-150 г.) фракций, а при посадке мелкой фракции картофеля (25-50 г.) не удовлетворяет требованиям СТО АИСТ 5.6-2018 [3] по количественной доле пропусков и количественной доле гнезд с двумя клубнями (двойниками).

Для уточнения показателей эффективности рабочего процесса картофелесажалки были проведены лабораторно-полевые испытания. В ходе испытаний использовали мелкую фракцию картофеля(25-50 г), отсортированного вручную, объем выборки составил 11 кг.

Характеристику клубней по размеру и массе определяли по ГОСТ 283062018 (ISO5691:1981, NEQ). У каждого клубня определяли, длину, ширину, толщину и эти результаты заносили в таблицы 1, 2, 3.

Для определения предела вариации физико-механических свойств определяли частоту встречаемости каждой варианты.

Таблица 1

Результаты замеров картофеля по длине (мм)

|

Длина клубня |

|

35- |

|

38- |

|

|

41- |

|

44- |

|

47- |

|

50- |

|

54- |

|

57- |

|

|

|

|

|

|

|

||||||

|

(мм) |

|

37 |

|

40 |

|

|

43 |

|

46 |

|

49 |

|

52 |

|

|

56 |

|

59 |

60 |

|

62 |

|

|

|||||||

|

Частота встреча- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

емости |

|

4 |

|

25 |

|

|

23 |

|

42 |

|

21 |

|

45 |

|

|

12 |

|

8 |

2 |

|

1 |

|

|

|||||||

|

Среднее значение длины клубней iд.к.=46,9 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2 |

||||

|

|

|

Результаты замеров картофеля по ширине (мм) |

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ширина клубня |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(мм) |

|

|

23-26 |

|

|

27-29 |

|

30-32 |

|

33-35 |

|

|

36-38 |

|

39-41 |

|

42-45 |

|

|

|||||||||||

|

Частота встречае- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мости |

|

|

5 |

|

|

10 |

|

|

52 |

|

|

61 |

|

|

|

33 |

|

18 |

|

|

|

4 |

|

|

|

|||||

|

Среднее значение ширины клубней bш.к.=33,9 мм |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3 |

||||

|

|

|

Результаты замеров картофеля по толщине (мм) |

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Толщина клубня |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(мм) |

24-36 |

|

31-33 |

|

34-36 |

|

37-39 |

|

|

|

40-42 |

|

43-45 |

|

|

46-47 |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

Частота встречае- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мости |

|

|

3 |

|

|

14 |

|

42 |

|

40 |

|

|

|

57 |

|

23 |

|

|

|

3 |

|

|

||||||||

Среднее значение толщины клубней ст.к.=38,9 мм

200