58-2020-chast_-2_08.07.2020

.pdfВыводы.

Применение роботизированных систем для удаления навоза обеспечивает постоянную чистоту и сухость полов, снижает затраты труда, позволяет сократить штат работников, улучшает микроклимат помещения и улучшает состояние самих животных.

При расчете производительности автоматизированных машин были получены данные, что для стандартного коровника на 240 голов с щелевыми полами при средней скорости 4 м/мин, робот может очистить помещение до 7 раз без подзарядки. Следовательно, можно сказать, что при применении автоматизированных систем, гигиеническое состояния коровников будет на должном уровне, как и при ручной уборке.

Литература

1.Кузнецов А.Ф., Михайлов Н.А., Карцев П.С. Современные производственные технологии содержания сельскохозяйственных животных: учебное пособие. — Санкт-Петербург: Лань, 2013. 456 с.

2.Хазанов Е.Е., Гордеев В.В., Хазанов В.Е. Технология и механизация молочного животноводства: учебное пособие. — 2-е изд., стер. — Санкт-Петербург: Лань, 2016. 352 с.

3.Черноиванов В.И., Ежевский А.А., Федоренко В.Ф. Интеллектуальная сельскохозяйственная техника. – М.: Росинформагротех, 2018. 124 с.

4.Мохнаткин В.Г., Солонщиков П.Н. Технические средства для уборки и переработки навоза: учебное пособие. — Киров: Вятская ГСХА, 2017. — 61 с. — Текст: электронный // Лань: электронно-библиотечная система. — URL: https://e.lanbook.com/book/129655 (дата обращения:

06.03.2020).

5.Навозоуборочный робот Srone [электронный ресурс]: http://uralgeaft.ru/robot-srone- dlya-udaleniya-navoza/ (дата обращения: 06.03.2020).

6.Роботы для уборки навоза JOZ-Tech [электронный ресурс]: http://amb.com.ru/product/roboty-dlja-uborki-navoza-joz-tech/ (дата обращения: 06.03.2020).

7.Lely Discovery Робот для уборки коровника – наиболее гибкое и полное решения для обеспечения гигиены коровника [электронный ресурс]: http://www.lely.com/ (дата обращения:

06.03.2020).

УДК 631.363

А.В. Костицин – инженер АО «ОДК Стар», г. Пермь, Россия, М.С. Фотин – магистрант; Е.В. Пепеляева – научный руководитель, доцент,

ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

АНАЛИЗ КОНСТРУКЦИЙ ГОЛОВОК ЭКСТРУДЕРОВ ДЛЯ ОТЖИМА МАСЛА

Аннотация. В статье приведён анализ головок экструдеров для отжима масла, рассмотрены основные конструктивные особенности и влияние их на процесс отжима и производительность оборудования. Приведены рекомендации для выбора или конструирования головок экструдеров, которые позволят увеличить производительность и при этом регулировать технологические параметры при выходе на рабочий режим.

Ключевые слова: экструдер, головка экструдера, отжим масла.

Одним из основных способов для производства масла из различных масличных культур на сегодняшний день является шнек-прессовый отжим в экструдерах.

171

От конструкции головки зависят производительность и энергоёмкость экструдера, технологические параметры процесса отжима (давление, температура в рабочей зоне) и как следствие качество получаемого масла. Принято считать, что головка экструдера – это профилирующий инструмент, придающий необходимую форму материалу выдавливаемому из экструдера [1,2], но при производстве масла форма получаемого жмыха особого значения не имеет. Поэтому основное требование к головкам экструдера для производства масла это возможность регулирования зазора (живого сечения), в процессе работы это необходимо для установления рабочего давления при выходе на рабочий режим, с учетом свойств различных масличных культур и их сортовых особенностей.

В основном при производстве масла используются прямоточные головки с направлением выхода жмыха вдоль оси шнека. Они просты по конструкции, условия течения материала в их каналах максимально благоприятны.

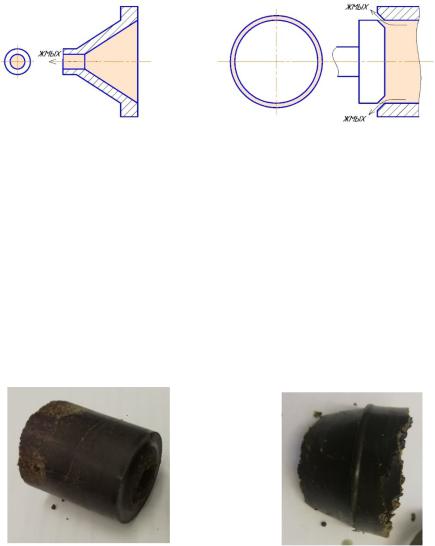

По конфигурации формующей щели (рис.1) различают:

головки с круглым поперечным сечением канала;

головки с кольцевым поперечным сечением канала.

а) |

б) |

|

Рис. 1. Схемы головок экструдера: а) с круглым поперечным сечением |

|

канала; б) с кольцевым поперечным сечением канала |

Головки с круглым поперечным сечением канала достаточно просты в изготовлении, но при этом практически невозможно изменять сечение в процессе работы. Для этого необходимо поменять головку или сменную вставку с другим диаметром. А для этого нужно остановить экструдер, разобрать и собрать головку, что увеличивает время простоя оборудования. Также следует отметить, что неправильно подобранные режимы работы экструдера приводят к образованию пробок (Рис. 2), что затрудняет течение материала, увеличивает энергоёмкость и как следствие, снижается производительность.

Рис. 2. Пробки образующиеся в процессе отжима масла

172

Головки с кольцевым поперечным сечением канала имеют большую производительность и их конструкция позволяет изменять зазор между корпусом и дорном в процессе работы, тем самым создавая необходимое давление для отжима масла из различных масличных культур. Для кольцевых головок обязательно наличие дорна который не должен касаться внутренней поверхности корпуса головки экструдера в связи с этим возникает проблема его крепления в канале. В основном он совмещен со шнеком или фиксируется на конце шнека. Также существуют определенные сложности с регулировкой зазора в процессе экструдирования, т.к. давление в предматричной зоне экструдера достигает 20 МПа, что требует значительных усилий.

По общей конструкции корпуса головок бывают литыми, сварно-литыми, разъемными изготовленными механической обработкой.

Тот или иной тип выбирается в зависимости от габаритов головки, а также с учетом программы производства и конкретных технических возможностей. В настоящее время, применяется преимущественно третий тип корпусов – разъемные.

По способу крепления к корпусу экструдера головки бывают с фланцевым соединением (головки съемные или откидные на петлях); с байонетным соединением; со стягиваемыми накидными полукольцами.

Байонетные соединения применяют для крепления часто снимаемых деталей. Они обеспечивают легкую сборку и разборку соединения без применения инструмента путем введения одной детали в другую с последующим поворотом. Для предохранения от самопроизвольного разведения могут применяться пружинные защелки или стопорные винты.

Выбор того или иного типа крепления определяется габаритами головки и требуемой частотой съема головки.

По данным источников [1] максимальному давлению в головке может достигать до 20 МПа, обеспечивающее рабочую производительность.

Также следует отметить что при производстве масла не используются головки с рубашками для обогрева (или охлаждения), так как регулировка температуры через матрицу ни каким образом не влияет на температуре масла, а на температуру жмыха влияет незначительно.

В результате проведенного анализа следует сделать вывод, что при выборе или конструировании головки экструдера для отжима масла следует отдавать предпочтение прямоточным головкам с кольцевым поперечным сечением канала выдерживающие давление до 20 МПа, позволяющие регулировать зазор в процессе работы, разъемные, изготовленные преимущественно механической обработкой, позволяющие обеспечить легкую разборку и сборку в процессе обслуживания экструдера.

Литература 1. Аникин А.А. Научное обоснование способа производства рапсового масла методом

прессования с промежуточным экструдированием : диссертация ... кандидата технических наук :

173

05.18.12 / Аникин Артем Александрович; [Место защиты: Воронеж. гос. ун-т инжен. технологий]. -

Воронеж, 2017. 169 с.

2. Основные типы экструзионных головок и изделий [Электронный ресурс]. – Режим до-

ступа: https://helpiks.org/5-5476.html (дата обращения 06.03.2020).

УДК 631.362

С.Г. Масленников – аспирант, К.В. Коньшин – магистрант;

В.Д. Галкин – научный руководитель, профессор, ФГБОУ ВО Пермский ГАТУ

ПАРАМЕТРЫ И РЕЖИМЫ ОЧИСТКИ ЗЕРНА НА ЦИЛИНДРИЧЕСКОМ РЕШЕТЕ С НЕРАВНОМЕРНЫМ ВРАЩЕНИЕМ

Аннотация. Целью исследования является оценка эффективности работы цилиндрического решета с неравномерным вращением при различных режимах работы. Опыты проведены на кафедре сельскохозяйственных машин и оборудования ФГБОУ ВО Пермский ГАТУ на экспериментальном образце цилиндрического решета с неравномерным (эксцентриситет 5;10 мм) и равномерным его вращением при настроечном значении подачи 500 кг/ч семян пшеницы. Задачу решали при реализации двухфакторного эксперимента. На основании проведенных экспериментов установлено, что при очистке семян на цилиндрическом решете с эксцентриситетом 10 мм, при частоте его вращения 114 мин-1, степень выделения мелких примесей составила - 74,2 %, что превышает этот показатель при очистке на решете с равномерным его вращением - 54,5%.

Ключевые слова: очистка, семена, мелкие примеси, цилиндрическое решето, неравномерное вращение, параметры, степень выделения.

Для условий Пермского края, где агросрок уборки урожая составляет 25 дней необходимо использовать высокоэффективное оборудование, в том числе для очистки семян [2,4,5,6]. В настоящее время очистка зерна и семян осуществляется в основном на плоских решетах. Однако они имеют ряд недостатков, в частности, совершают возвратно-поступательные колебания и имеют сложный щеточный механизм очистки решет. Эти недостатки усложняют привод рабочих органов машин, что снижает их надежность [7].

Альтернативой плоским решетам, является цилиндрические. Однако они до настоящего времени практически не применяются или используются в тихоходном режиме работы. Вместе с тем цилиндрические решета обладают рядом преимуществ: они не нуждаются в уравновешивании, отличаются плавностью хода, простотой привода, компактностью и высокой надежностью [1,3,7].

Целью исследования является оценка эффективности работы цилиндрического решета с неравномерным вращением при различных режимах работы.

174

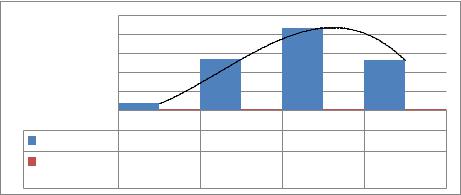

Методика исследований. Исследования проведены на лабораторной установке с цилиндрическим решетом кафедры сельскохозяйственных машин и оборудования ФГБОУ Пермский ГАТУ при среднем значении засоренности зерна пшеницы сорта Екатерина мелкими примесями менее 2 мм - 3,3%. Гистограмма распределения семян пшеницы по толщине, построенная с использованием плоскорешетного классификатора, представлена на рисунке 1. Настроечное значениее подачи зерна - 500 кг/ч. Частота вращения цилиндрического решета 114 мин-1 (показатель кинематического режима -1.81), угол наклона решета изменяли 20,30,40 относительно горизонтальной оси, величина эксцентриситета относительно центра ведущего шкива составляла 0, 5, 10 мм. Опыты проводили с трехкратной повторностью на решете с неравномерным вращением (эксцентриситет 5,10 мм) и при равномерном вращении решета, работающего в быстроходном режиме при 114 мин-1.

, г |

100 |

|

|

|

|

80 |

|

|

|

|

|

зерен |

|

|

|

|

|

60 |

|

|

|

|

|

|

|

|

|

|

|

доля |

40 |

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

0 |

<2 мм |

2,25 мм |

2,5 мм |

3 мм |

|

|

||||

|

Среднее |

6,6 |

54 |

87 |

52,3 |

|

Процентное |

3,30% |

27% |

43,50% |

26,15% |

|

соотношение |

||||

|

|

|

|

|

Рисунок 1. Гистограмма распределения семян пшеницы по толщине

Программа экспериментальных исследований предусматривала определения параметров работы установки, при которых достигается максимальная степень выделения мелкой фракции. Опыты проводили в следующей последовательности: устанавливали угол наклона оси вращения решета к горизонту и эксцентриситет и запускали установку; заслонкой бункера с зерном устанавливали подачу зерна - 500 кг/ч; включали установку, открывали, заслонку бункера и при установившемся рабочем процессе, брали три пробы очищенного зерна, из которых выделяли навески по 200 грамм, которые просеивали на решетном классификаторе с решетом с продолговатыми отверстиями шириной 2мм; высчисляли степень выделения мелкого зерна в сходовом материале по формуле:

= |

Зн−Зк |

100%, |

(1) |

|

Зн |

||||

|

|

|

где Зн – начальная засоренность; Зк – засоренность очищенных семян.

В ходе эксперимента изменяли угол наклона решета и эксцентриситет. Уровни варьирования факторов и матрица эксперимента представлены в таблицах

1 и 2.

175

|

|

|

|

Таблица 1 |

|

Факторы уровни их варьирования |

|

||

|

|

|

|

|

Факторы |

Уровни варьирования |

Интервалы |

||

|

Нижний (- |

Основной (0) |

Верхний (+) |

варьирова- |

|

) |

|

|

ния |

Угла наклона решета ( ), Х1 |

2 |

3 |

4 |

1 |

|

|

|

|

|

Эксцентриситет ( ) мм, Х2 |

0 |

5 |

10 |

5 |

|

|

|

|

|

|

|

|

|

|

|

Таблица 2 |

|

Матрица плана эксперимента и результаты опытов |

|

||||

|

|

|

|

|

|

|

№ |

|

|

Степень выделения примесей в опыте, у % |

|||

опыта |

|

|

|

|

|

|

|

|

1 |

2 |

3 |

Среднее |

|

|

|

|

||||

|

Х1 |

Х2 |

|

|

|

значение |

|

|

|

|

|

|

|

1 |

2 |

0 |

57,9 |

50,2 |

55,4 |

54,5 |

|

|

|

|

|

|

|

2 |

3 |

0 |

48,3 |

37,6 |

34,1 |

40,0 |

|

|

|

|

|

|

|

3 |

4 |

0 |

61,2 |

54,1 |

48,2 |

54,5 |

|

|

|

|

|

|

|

4 |

2 |

5 |

47,0 |

51,3 |

51,7 |

50,0 |

|

|

|

|

|

|

|

5 |

3 |

5 |

48,8 |

50,0 |

51,2 |

50,0 |

|

|

|

|

|

|

|

6 |

4 |

5 |

65,0 |

60,5 |

54,5 |

60,0 |

|

|

|

|

|

|

|

7 |

2 |

10 |

54,5 |

54,5 |

69,7 |

59,6 |

|

|

|

|

|

|

|

8 |

3 |

10 |

69,7 |

51,3 |

59,0 |

60,0 |

|

|

|

|

|

|

|

9 |

4 |

10 |

69,7 |

76,7 |

76,2 |

74,2 |

|

|

|

|

|

|

|

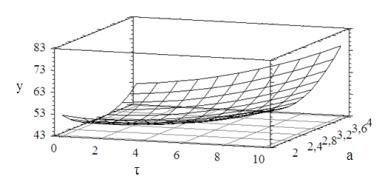

Результаты исследований. Результаты эксперимента обработали методами математической статистики с применением программы STATGRAPHICS Plus, получив зависимости степени выделения мелких примесей (y) от угла наклона решета ( ) и величины эксцентриситета ( ) в виде уравнений регрессии в закодированном

(2) и раскодированном (3) виде:

y = 47,42 + 4,03* 1 + 7,53* 2 + 8,87* 12+ 3,55* 1 * 2 + 3,87* 22 (2)= 122,106 – 2,17* – 52,717* +0,155* 2 +0,71* * +8,87* 2 (3)

Степень адекватности моделей составляет 94,94 %.

На основании опытов построена поверхность отклика (Рис.2).

Рисунок 2. Поверхность отклика для степени выделения примесей в зависимости от эксцентриситета и угла наклона решета

176

Из опытов следует, что среднее значение степени выделения примесей при работе решета в быстроходном режиме при неравномерном вращении, по сравнению с равномерным, увеличивается и составляет 74,2%.

Вывод. Экспериментальными исследованиями установлено, что рациональными параметрами цилиндрического решета при неравномерном его вращении являются: эксцентриситет – 10 мм, угол наклона решета 40 при частоте вращения 114 мин-1. При этих значениях параметров степень выделения примесей составила 74,2 %, что превышает этот показатель для решета с равномерным вращением 54,5%.

Литература 1.Летошнев М.Н., Сельскохозяйственные машины // Государственное издательство сель-

скохозяйственной литературы Москва, 1955. 762 с.

2.Тарасенко А.П. Современные машины для послеуборочной обработки зерна и семян: учебное пособие. - М. : КолосС, 2007. 232с.

3.Практикум по сооружениям и оборудованию для хранения продукции растениеводства и животноводства: учебное пособие / А. А. Курочкин [и др.]. - М.: КолосС, 2007. 156 с.

4.Галкин А.Д., Галкин В.Д., Гузаиров Х.М. Методы и средства повышения эффективности послеуборочной обработки зерна и семян (для хозяйств Среднеуральского региона): рекомендации.

– Пермь: ВНИИМ (Пермский филиал), 2001. 84 с.

5.Галкин А.Д., Галкин В.Д. Машины и оборудования послеуборочной обработки зерна и подготовки семян из влажного комбайнового вороха: рекомендации. МСХ РФ, Пермский ГАТУ. Пермь: ИПЦ «Прокростъ».2020.-47 с.

6.Патент РФ №2191639. Способ разделения зерновых смесей/ В.Д. Галкин, А.Д. Галкин. – Опубл. 27.10.2002. Бюл. №30.

7.Сычугов Н.П., Сычугов Ю.В., Исупов В.И. Машины агрегаты и комплексы послеуборочной обработки зерна и семян трав; под ред. Н.П. Сычугова – Киров ФГБОУ ВПО Вятская ГСХА, 2015. 402 с.

УДК 631.362

В.П. Мехоношин – магистрант, Е.А. Лялин – ст. преподаватель;

Н.В. Трутнев– научный руководитель, доцент, ФГБОУ ВО Пермский ГАТУ, г. Пермь, Россия

ТЕОРЕТИЧЕСКОЕ ИССЛЕДОВАНИЕ ВРЕМЕНИ РАЗДАЧИ КОРМОВ МАЛОГАБАРИТНЫМ КОРМОРАЗДАТЧИКОМ СО СПИРАЛЬНО-ВИНТОВЫМ ДОЗАТОРОМ

Аннотация. Целью работы является расчет времени раздачи кормов на малой ферме с поголовьем не более 100. В статье рассмотрен малогабаритный раздатчик корма со спирально винтовым дозатором. Выполнен расчет времени кормления с использованием раздатчика, как с остановками, так и без.

Ключевые слова: ферма КРС, раздатчик кормов, комбикорма, время раздачи, спирально-винтовой дозатор.

В настоящее время пытаются сохранить малые фермы, что бы они давали доход. У малых ферм есть конкурентные преимущества перед крупно товарным производством. Более низкая себестоимость (молоко и мясо) ниже, чем на крупных

177

предприятиях. Управляемость процессами - проще. Плечо доставки сырья для заготовки кормов - меньше. Не использованных резервов и потенциала роста объемов производства намного больше. Но для того что бы на ферме были хорошие показатели нужны средства которые помогут их достичь.

Важнейшим фактором на ферме КРС является кормление. Для этого на малых фермах используют малогабаритные раздатчики кормов. Раздатчик пищи для животных представляет собой специальный механизм, который принимает, перевозит и раздаёт заданное количество корма или смесей по кормушкам для скота. Эти устройства могут раздавать грубые, зелёные и растительные корма, а также различные смеси.

Преимущества использования техники:

контроль подаваемой продукции животным

снижение времени и трудозатрат на кормежку животных

доставка корма

снижение себестоимости получаемой продукции.

Рисунок 1. Мобильный раздатчик кормов со спирально-винтовым дозатором:

1 – тележка, 2 – колесная пара, 3 – рукоятка, 4 – бункер для концкормов, 5 – спирально-винтовой дозатор, 6 – цилиндрический кожух, 7 – спираль из ленты прямоугольного сечения, 8 – электропривод, 9 – пульт управления, 10 – счетчик полных оборотов спирали, 11 – микропроцессор, 12 – кнопка «пуск», 13 – аккумулятор.

На основе мобильного кормораздатчика разработанного Лялиным Е.А. были произведены теоретические расчеты времени на раздачу кормов для поголовья в 100 коров.

Продолжительность раздачи кормов в одном помещении не должна превышать 30 мин. при раздаче мобильными средствами и 20 мин. при раздаче стационарными.

Размер стандартного стойла для взрослой коровы составляет:

178

Рисунок 2. Стойла для КРС

Длинна – 2,75 м. Ширина – 1,25 м. Высота – 1,25 м.

Таблица 1

План проведения и результаты опытов раздатчика

№ |

d, мм |

b, мм |

s |

|

Q, кг/мин |

|

|

опыта |

|

|

|||||

|

|

|

|

||||

|

|

|

|

Гранулированный |

|

Рассыпной |

|

|

|

|

|

|

|

||

1 |

|

|

0,75d |

|

1,453 |

|

0,760 |

|

|

|

|

|

|

|

|

2 |

|

2,5 |

1d |

|

1,885 |

|

1,094 |

|

|

|

|

|

|

|

|

3 |

|

|

1,25d |

|

2,303 |

|

1,235 |

|

|

|

|

|

|

|

|

4 |

|

|

0,75d |

|

1,980 |

|

0,997 |

|

|

|

|

|

|

|

|

5 |

49 |

5 |

1d |

|

2,580 |

|

1,256 |

|

|

|

|

|

|

|

|

6 |

|

|

1,25d |

|

2,951 |

|

1,442 |

7 |

|

|

0,75d |

|

2,395 |

|

1,042 |

|

|

|

|

|

|

|

|

8 |

|

7,5 |

1d |

|

2,935 |

|

1,346 |

|

|

|

|

|

|

|

|

9 |

|

|

1,25d |

|

3,432 |

|

1,630 |

|

|

|

|

|

|

|

|

10 |

|

|

0,75d |

|

5,326 |

|

2,918 |

11 |

|

2,5 |

1d |

|

6,700 |

|

3,685 |

|

|

|

|

|

|

|

|

12 |

|

|

1,25d |

|

7,932 |

|

4,006 |

|

|

|

|

|

|

|

|

13 |

|

|

0,75d |

|

5,823 |

|

3,263 |

|

|

|

|

|

|

|

|

14 |

73 |

5 |

1d |

|

7,313 |

|

3,882 |

|

|

|

|

|

|

|

|

15 |

|

|

1,25d |

|

8,986 |

|

4,739 |

|

|

|

|

|

|

|

|

16 |

|

|

0,75d |

|

7,294 |

|

3,709 |

|

|

|

|

|

|

|

|

17 |

|

7,5 |

1d |

|

9,166 |

|

4,658 |

|

|

|

|

|

|

|

|

18 |

|

|

1,25d |

|

10,748 |

|

5,393 |

|

|

|

|

|

|

|

|

19 |

|

|

0,75d |

|

12,348 |

|

6,690 |

|

|

|

|

|

|

|

|

20 |

|

2,5 |

1d |

|

17,006 |

|

8,551 |

21 |

|

|

1,25d |

|

19,246 |

|

9,866 |

22 |

|

|

0,75d |

|

13,937 |

|

7,206 |

|

|

|

|

|

|

|

|

23 |

97 |

5 |

1d |

|

18,715 |

|

9,218 |

|

|

|

|

|

|

|

|

24 |

|

|

1,25d |

|

20,338 |

|

10,561 |

|

|

|

|

|

|

|

|

25 |

|

|

0,75d |

|

17,082 |

|

7,645 |

26 |

|

7,5 |

1d |

|

20,946 |

|

10,013 |

|

|

|

|

|

|

|

|

27 |

|

|

1,25d |

|

24,146 |

|

11,342 |

|

|

|

|

|

|

|

|

|

|

|

|

179 |

|

|

|

Длинна кормушки (зоны кормления) от 75 см.

Основываясь на этих данных путь, который должен проделать кормораздатчик составляет 140 метров с учетом разворота и расстояния с точки отправления (места загрузки). Из общего количества расстояния 80 метров идет выгрузка корма в кормушки, а 60 метров составляет свободный ход.

Расчет скорости произведем по следующей формуле:

|

= |

2 фк |

(1) |

|||

|

|

|

||||

|

агр |

р |

|

|||

|

|

|

|

|

||

где фк - длина фронта кормления, м; |

|

|||||

р - время раздачи, с (Tр=1200 с). |

|

|||||

= |

2∙70 |

|

= 7 , |

м/мин |

||

|

||||||

агр |

1200 |

|

|

|

||

|

|

|

|

|||

Исходя из этого на заполнение одной кормушки уходит 10 секунд, что подходит под производительность рассматриваемой установки. (Производительность 3 кг в 10 секунд, 23 опыт.

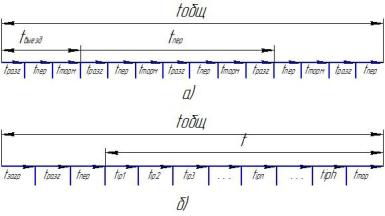

Общее время раздачи кормов составило 20 минут. В которое входит 2 минуты выезд с точки отправления, время на переезд 1.30 минуты и возврат в точку отправления. Что входит в рамки технических требований (без остановок).

Так же было рассчитано время с остановками кормораздатчика для выдачи корма. Общее время составило 22 минуты с учетом остановок, которые составили 12 с. Время переезда, отправление и завершение осталось прежними.

Рисунок 3. Схема баланса времени и последовательности при выполнении операций при раздаче корма:

а) раздача в индивидуальные кормушки с остановкой кормораздатчика; б) раздача в индивидуальные кормушки без остановки кормораздатчика

Вывод. Данные расчеты показали, что малогабаритный кормораздатчик со спирально-винтовым дозатором полностью соответствует требованиям кормления КРС, а время раздачи комбикормов входит в рамки 30 минут. Дальнейшее развитие данного раздатчика можно производить в направлении увеличения мобильности и сокращения времени кормления КРС.

180