- •ВВЕДЕНИЕ

- •1. ЦЕЛЬ И ЗАДАЧИ КУРСОВОЙ РАБОТЫ

- •3. РАСЧЁТНАЯ ЧАСТЬ КУРСОВОЙ РАБОТЫ

- •3.1.1. Анализ исходных данных

- •3.1.3. Выбор технологических баз и схем установки заготовки

- •3.1.6. Расчет и назначение припусков и операционных размеров

- •3.1.7. Расчет режимов резания

- •3.1.8. Определение норм штучного времени

- •3.1.9. Расчет экономической эффективности ТП

- •3.1.10. Оформление технологических документов

- •3.2. Разработка технологии восстановления детали

- •3.2.4. Сопутствующая технологическая документация

- •3.2.6. Оформление технологической документации

- •3.3. Проектирование и расчёт приспособлений

- •3.3.2. Состав приспособления

- •3.3.4. Расчет составляющих силы резания

- •3.3.5. Расчет усилия зажима заготовки

- •3.3.6. Расчет рычажных зажимных механизмов

- •4. ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ КУРСОВОЙ РАБОТЫ

- •4.1. Содержание пояснительной записки

- •4.2. Требования к оформлению пояснительной записки

- •4.2.1. Общие положения

- •4.2.2. Требования к текстовым документам

- •4.3.2. Требования к оформлению сборочного чертежа

- •Библиографический список

- •Приложение 1

- •Приложение 3

- •Приложение 6

технологического процесса может определяться путем сравнения следующих показателей:

а) себестоимости ремонта или изготовления детали со стоимостью детали по прейскуранту;

б) себестоимости ремонта детали разными способами; в) себестоимости механической обработки детали разными методами.

Эффективность ремонта детали выражается коэффициентом эффективности (коэффициентом экономической целесообразности ремонта) Кэ, который определяется по формуле

Kэ |

|

СнКд |

1, |

(16) |

|

||||

|

|

Св |

|

|

где Сн – стоимость новой детали по прейскуранту, руб.; Св – себестоимость восстановления детали, руб.; Кд – коэффициент долговечности детали, восстановленной принятым способом.

Оптимальный вариант механической обработки детали определяется путем сравнения себестоимости обработки ее различными методами. Наиболее эффективным способом восстановления детали является такой, у которого отношение себестоимости восстановления к коэффициенту долго-

вечности детали, восстановленной этим способом, будет меньше: |

|

||||

|

Св1 |

|

Св2 |

|

(17) |

|

Кд1 или |

Кд2 и т.д. |

|||

|

|

||||

3.2.4. Сопутствующая технологическая документация

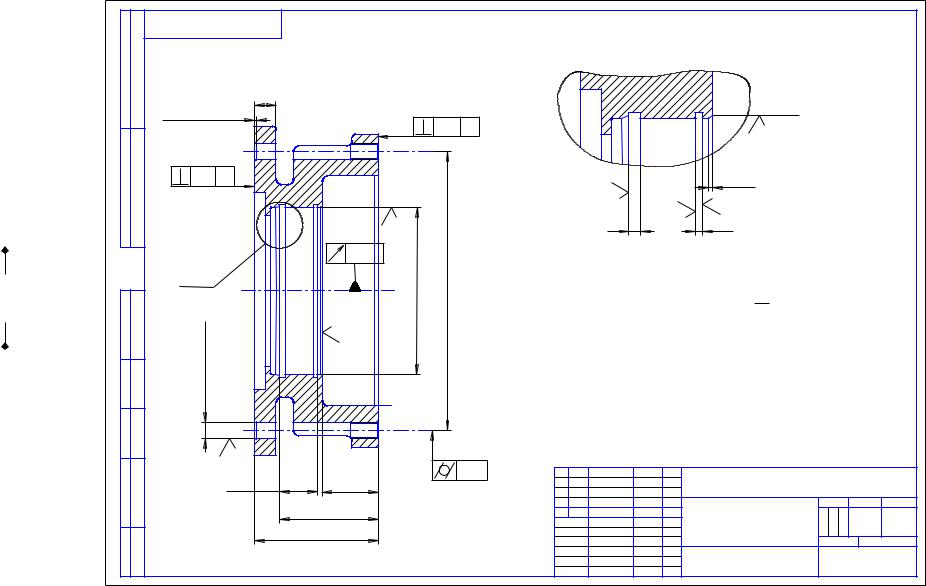

Установив рациональный способ устранения дефектов (групп дефектов) и мер, повышающих механические свойства детали, необходимо выполнить ремонтный чертеж детали (рис. 3).

Ремонтные чертежи выполняют в соответствии с правилами, предусмотренными ГОСТ 2.604-68 «Чертежи ремонтные» и ОСТ 70.0009.006-85 «Чертежи ремонтные. Порядок разработки, согласования и утверждения».

Карты технологического процесса восстановления детали.

Оформление карт технологических процессов производится в соответствии с требованиями ГОСТ 3.1118-82, ГОСТ 3.1404-86 и др.

Планы операций технологических процессов восстановления детали по маршрутам. План операций технологического процесса разрабатывается для каждого в отдельности маршрута на основании изучения ремонтного чертежа детали.

54

|

|

|

ЭО-3322.03.02.015 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

Б (2:1) |

|

|

|

|

|

|

|

|

|

Перв. примен |

|

17 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 фаски 1,3•45 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,8 |

В |

|

|

|

Rz 40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. № |

0,1 |

В |

|

|

|

|

|

|

2•45 |

|

|

|

|

|

Рис |

прав |

|

|

|

|

|

2,5 |

|

|

2.5 |

|

|

|

|

|

С |

|

|

|

2,5 |

|

5 |

|

2.5 |

2,8 |

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

.3 |

|

|

|

0,045 |

) |

|

|

|

|

|

|

|

|

|

|

2.сиР |

|

Б |

|

|

+0,010 -0,025 |

|

1.HB 131...157. |

|

|

|

|

|

|

|

|

|

|

|

|

2.*Размеры для справок. |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

IT14 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

55 |

Ремонтный |

одп. и дата |

|

|

Rz80 |

93,15K7( |

147,42 |

3.Неуказанныепредельныеотклонения H14,h14,± |

2 . |

|

|

|

|||

|

|

4.Несоосность поверхностей Б,В,Г не более 0.06мм. |

|

|

|

||||||||||

0,035 |

|

5.Допускается неустранять дефекты, величина которых не выходит за пределы |

|||||||||||||

|

детали чертёж |

зам. инв. № Инв. № дубл. П |

+ |

|

|

|

|

допустимых значений, указанных в таблицедефектов. |

|

|

|

||||

|

2отв.11,37 |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

6.На обработанных поверхностях допускают рассредоточениераковин (на расстоянии |

||||||||||

|

|

|

|

|

неменее 15мм друг от друга) диаметром не более 3мм и глубиной 2мм. |

|

|

||||||||

|

|

|

|

|

7.Осталные технические требования по ГОСТ 70.0009.003-84. |

|

|

|

|||||||

|

2,5 |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

В |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,01 |

|

|

|

|

|

|

|

|

|

|

дата |

|

22,5 +0,052 |

28,35 |

|

|

|

|

ЭО-3322.03.02.015 |

|

||||

|

|

|

|

|

|

|

|

|

|||||||

|

|

. и |

|

|

|

|

|

|

|

|

|

|

Лит. |

Масса Масштаб |

|

|

|

Подп |

|

|

63,8 |

|

|

Изм. Лист № докум. |

Подп. |

Дата |

Корпусмуфты |

||||

|

|

|

|

|

|

|

|

1:1 |

|||||||

|

|

. |

|

|

87* |

|

|

Разраб. |

|

|

ремонтный чертеж |

|

|

||

|

|

|

|

|

|

Пров. |

|

|

|

|

|

||||

|

|

подл |

|

|

|

|

|

|

Лист |

Листов |

|||||

|

|

|

|

|

|

|

Т.контр. |

|

|

Сталь 30 ХГС |

|||||

|

|

№ |

|

|

|

|

|

Н.контр. |

|

|

|

|

|

||

|

|

Инв. |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

ГОСТ 5632-72 |

|

|

|

|||

|

|

|

|

|

|

|

Утв. |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Копировал |

|

Формат |

A3 |

|

Намечая план операций для каждого маршрута, необходимо исходить из условий правильного базирования детали, чтобы обеспечить необходимую точность обработки, удобство, простоту и надежность закрепления детали.

При выборе базовых поверхностей необходимо учитывать следующие положения:

1)рекомендуется принимать основные поверхности, при помощи которых определяется положение детали в изделии;

2)базирование детали по поверхности с износами повышает погрешности базирования и снижает точность обработки;

3)базирующая поверхность должна обеспечивать наибольшую жесткость детали при установке ее на станке или в приспособление;

4)в качестве установочной базы может быть принята вспомогательная база. Она может быть использована для исправления основных базовых поверхностей;

5)за черновые базы необходимо принимать поверхности, которые не обрабатываются или обрабатываются с минимальной точностью;

6)за черновую базу рекомендуется принимать основные базирующие поверхности;

7)необходимо соблюдать принцип постоянства баз, целесообразно использовать те же базы, что и при изготовлении детали.

При составлении плана операций для каждого маршрута первоначально необходимо выделить наиболее ответственные (точные) поверхности, а также дефекты, требующие многократной обработки для их устранения. Затем для устранения каждого дефекта, входящего в маршрут, намечают состав и последовательность выполнения технологических операций.

На основании последовательности выполнения операций по устранению каждого в отдельности дефекта составляется план операций для отдельного маршрута (сочетание дефектов) путем выявления операций, которые можно совместить, и поверхностей, которые можно обработать совместно.

Технологические операции каждого маршрута располагают одна за другой в наиболее рациональной последовательности из условий выполнения требований ремонтного чертежа наиболее экономичным способом.

При составлении плана технологических операций маршрута можно исходить из таких основных положений:

1)тепловые операции (кузнечные, сварочные, наплавочные и т.д.) выполняются в первую очередь, т.к. при этом вследствие остаточных внутренних напряжений возникает деформация деталей;

2)операции, при выполнении которых производится съем металла большой толщины, также планируются в числе первых, т.к. при этом

56

выявляются возможные внутренние дефекты и происходит перераспределение внутренних напряжений, что сопровождается деформациями деталей;

3)механическую обработку необходимо начинать с исправления базовых поверхностей, а при использовании в качестве установочных баз работавших поверхностей необходимо ориентироваться на изношенные участки;

4)в первую очередь необходимо обработать ту поверхность, относительно которой на чертеже координировано большее количество других поверхностей;

5)в числе последующих операций назначают механические (слесарные) и окончательные обработки сначала менее точных поверхностей, а затем более точных;

6)если при восстановлении детали применяется термическая обработка, то операции выполняются в такой последовательности: черновая механическая, термическая, чистовая механическая;

7)не рекомендуется совмещать черновые и чистовые операции, т.к. они выполняются с различной точностью;

8)в последнюю очередь выполняются чистовые операции;

9)заканчивают обработку детали обработкой наиболее точной поверхности;

10)последними в маршруте часто назначают обработку легко повреждаемых поверхностей (резьба и т.п.).

Вкачестве примера в табл. 34 приведен примерный план технологического процесса восстановления гильзы двигателя СМД-14.

Выбор средств технологического оснащения. Средства технологиче-

ского оснащения включают:

– технологическое оборудование (в том числе контрольное и испытательное);

– технологическую оснастку (в том числе инструменты и средства контроля);

– средства механизации и автоматизации производственных процессов. Выбор технологического оборудования производится исходя из сле-

дующих основных условий:

1)возможности формирования требуемых поверхностей деталей, возможности выполнения технических требований, которые предъявляются к детали;

2)соответствия основных размеров оборудования габаритным размерам детали;

3)обеспечения наиболее эффективных методов обработки поверхностей (выполнения работы).

57

Таблица 34

Примерный план технического процесса восстановления гильзы двигателя СМД-14

Номер |

Наименование и содержание операции |

|

операции |

||

|

||

1 |

Токарно-винторезная. Зачистить наружные посадочные пояски, |

|

|

расточить фаски |

|

2 |

Внутришлифовальная. Шлифовать внутреннюю поверхность |

|

|

гильзы |

|

3 |

Токарно-винторезная. Подрезать внутренний бурт гильзы |

|

4 |

Хонинговальная. Предварительно хонинговать внутреннюю |

|

|

поверхность гильзы |

|

5 |

Хонинговальная. Окончательно хонинговать внутреннюю по- |

|

|

верхность гильзы |

|

6 |

Виброобработочная. Обработать вибрационно-механическим |

|

|

методом внутреннюю поверхность гильзы |

|

7 |

Контрольная. Заключительный контроль |

|

|

|

Выбор технологической оснастки производится на основе анализа возможности реализации технологического процесса при выполнении технических требований к детали, технических возможностей, а также конструктивных характеристик детали (габаритные размеры, материал, точность, конструктивные характеристики поверхностей и т.д.) и организаци- онно-технологических условий ее ремонта (схема базирования и фиксации, вид технологической операции, организационная форма процесса ремонта).

Выбранные средства технологического оснащения заносят в сводную ведомость оборудования и оснастки.

3.2.5. Расчет режимов выполнения основных технологических операций и техническое нормирование

Автоматическая наплавка под слоем флюса. Скорость наплавки Vн,

м/ч:

V |

|

ан I |

. |

(18) |

|

||||

н |

|

h S |

|

|

Частота вращения детали nД , мин-1 :

58

|

|

nД |

1000 Vн |

. |

(19) |

|||||

|

|

|

|

|||||||

|

|

|

|

60 d |

Таблица 35 |

|||||

|

|

|

|

|

|

|

|

|||

Зависимость силы тока от диаметра детали |

||||||||||

|

|

|

|

|

|

|

||||

|

|

Сила тока, А, при диаметре электродной |

|

|||||||

Диаметр детали, мм |

|

|

|

проволоки, мм |

|

|

||||

|

|

|

|

|

|

|

|

|

||

|

|

1,2-1,6 |

|

|

|

2-2,5 |

|

|||

|

|

|

|

|

|

|

|

|

||

50-60 |

|

120-140 |

|

|

|

140-160 |

|

|||

|

|

|

|

|

|

|

|

|

||

65-75 |

|

150-170 |

|

|

|

180-220 |

|

|||

|

|

|

|

|

|

|

|

|

||

80-100 |

|

180-200 |

|

|

|

230-280 |

|

|||

|

|

|

|

|

|

|

|

|

||

150-200 |

|

230-250 |

|

|

|

300-350 |

|

|||

|

|

|

|

|

|

|

|

|

||

250-300 |

|

270-300 |

|

|

|

350-380 |

|

|||

|

|

|

|

|

|

|

||||

Скорость подачи проволоки VПР , м/ч : |

|

|

||||||||

|

|

VПР |

4 ан I |

|

|

|||||

|

|

|

. |

(20) |

||||||

Шаг наплавки S , мм/об : |

dПР2 |

|||||||||

S (2 2,5) dПР . |

(21) |

|||||||||

Вылет электрода , мм : |

||||||||||

|

|

|

|

|

|

|

|

|||

|

|

(10 12) dПР . |

(22) |

|||||||

Смещение электрода l , мм : |

|

|

||||||||

|

|

l (0,05 0,07) d , |

(23) |

|||||||

где ан – коэффициент наплавки, г/А·ч (при наплавке постоянным током обратной полярности ан=11–14); – плотность электродной проволоки, г/см3 , =7,85; dПР – диаметр электродной проволоки, мм; I – сила тока, А (табл. 35); d – диметр детали, мм.

Параметры режима наплавки следует подставлять в формулы без изменения размерностей.

Толщина слоя наплавки h, мм, наносимого на наружные цилиндрические поверхности, определяется по следующей формуле:

h |

И |

z |

z |

|

, |

(24) |

|

|

|||||

2 |

1 |

|

2 |

|

|

|

где И – износ детали, мм; z1 – припуск на обработку перед слоем наплав-

ки, мм (на сторону), ориентировочно z1=0,1…0,3 мм;z2 – припуск на ме-

59

ханическую обработку после нанесения слоя наплавки, мм (на сторону,

табл. 36).

Таблица 36

Припуск на механическую обработку при восстановлении деталей различными способами

Способ восстановления |

Минимальный односторонний |

|

припуск z2, мм |

||

|

||

Ручная электродуговая наплавка |

1,4…1,7 |

|

|

|

|

Наплавка под слоем флюса |

0,8…1,1 |

|

|

|

|

Вибродуговая наплавка |

0,6…0,8 |

|

|

|

|

Наплавка в среде углекислого газа |

0,6…0,8 |

|

|

|

|

Плазменная наплавка |

0,4…0,6 |

|

|

|

|

Аргонно-дуговая наплавка |

0,4…0,6 |

|

|

|

|

Электроконтактная наплавка |

0,2…0,5 |

|

|

|

|

Газотермическое напыление |

0,2…0,5 |

|

|

|

|

Осталивание |

0,1…0,20 |

|

|

|

|

Хромирование |

0,05…0,1 |

|

|

|

В зависимости от необходимой твердости наплавленного слоя применяют следующие марки проволок и флюсов.

Наплавка проволоками Св-08А, НВ-30, НП-40, НП-60, НП-30ХГСА под слоем плавленых флюсов (АН-348А, ОСЦ-45) обеспечивает твердость НВ 187-300. Использование керамических флюсов (АНК-18, ШСН) с указанными проволоками позволяет повысить твердость до HRC 40-55 (без термообработки).

Норма времени на выполнение наплавочных работ под слоем флюса и другими механизированными способами наплавки Тн складывается из следующих элементов затрат времени:

Тн То Твс Тдоп |

Тпз |

, |

(25) |

|

|||

|

n |

|

|

где То– основное время, определяется по следующей формуле:

То |

d l |

|

, |

(26) |

1000 V |

S |

|||

|

н |

|

|

|

здесь l – длина направляемой поверхности детали, мм; n – количество наплавляемых деталей в партии, шт.; Твс – вспомогательное время наплавки (в учебных целях для механизированных способов наплавки принимается

60

равным 2–4 мин); Тдоп – дополнительное время, определяется по следующей формуле:

Тдоп |

(То Твс ) К |

, |

(27) |

|

|||

100 |

|

|

|

где К = 10–14% – коэффициент, учитывающий долю дополнительного

времени от основного и вспомогательного; Тпз |

– принимается (в учебных |

|||

целях) равным 16–20 мин. |

|

|

|

|

Вибродуговая наплавка. Сила тока: |

2 |

|

|

|

d |

|

|

||

I (60...75) |

|

ПР |

. |

(28) |

|

|

|||

4 |

|

|

|

|

Скорость подачи электродной проволоки может быть подсчитана по

формуле |

|

0,1 I U |

|

|

|

VПР |

|

, |

(29) |

||

dПР2 |

|||||

|

|

|

|

где VПР – скорость подачи проволоки, м/ч; I – сила тока, А; U – напряжение, U =14 – 20 В; dПР – диаметр электродной проволоки, мм (табл. 37).

Скорость наплавки рассчитывается по формуле

|

|

0,785 d |

2 |

V |

ПР |

|

|

|

VН |

|

|

ПР |

|

|

, |

(30) |

|

h S a |

|

|

||||||

|

|

|

|

|

|

|||

где VН – скорость наплавки, м/ч; – коэффициент перехода электродного материала в наплавленный металл, принимают равным 0,8–0,9; h – заданная толщина наплавленного слоя (без механической обработки), мм; S – шаг наплавки, мм/об; a – коэффициент, учитывающий отклонения фактической площади сечения наплавленного слоя от площади четырехугольника с высотой h, a = 0,8.

Между скоростью подачи электродной проволоки и скоростью наплавки существует оптимальное соотношение, при котором обеспечивается хорошее качество наплавки. Обычно VН (0,4 0,8)VПР . Частота вращения детали определяется по формуле (19).

Шаг наплавки:

S (1,6 2,2) dПР . |

|

(31) |

||||||

Амплитуда колебаний: |

|

|

|

|

|

|

|

|

A (0,75 1,0) dПР . |

|

(32) |

||||||

Индуктивность L, Гн: |

|

2 |

|

|

|

|

|

|

|

51 d |

|

V |

ПР |

|

|

|

|

L |

|

ПР |

|

|

, |

(33) |

||

|

|

|

|

|

||||

|

Imax |

2 f |

|

|

|

|

||

61

где Imax – максимальная сила тока в цепи, А (ее берут в два раза больше силы тока по амперметру); f – частота колебаний, Гц.

Таблица 37

Сварочная проволока, выпускаемая для механизированной сварки и наплавки

по ГОСТ 2246-70, ГОСТ 10543-82

Марка проволоки |

Диаметр сварочной |

Краткая |

и краткая характеристика |

проволоки, мм |

характеристика поверх- |

|

|

ностного слоя после на- |

|

|

плавки |

Св 08; |

0,8; 1,0; 1,2; 1,4; 1,6; |

Твердость НRC20 |

низкоуглеродистая, для дета- |

2,0; 2,5; 3,0; 3,2; 3,5 |

|

лей из низкоуглеродистых |

|

|

сталей |

|

|

Св 08 Г2С; |

|

Твердость HRC20 |

низкоуглеродистая, кремне- |

-//- |

|

марганцовистая |

|

|

Нп 30; |

|

Твердость HRC30 |

среднеуглеродистая, содер- |

-//- |

|

жание С 0,3 %, для осей, |

|

|

валов |

|

|

Нп 80; |

-//- |

Твердость HRC 40 |

высокоуглеродистая, С 0,8 |

|

|

%, для коленчатых валов, |

|

|

крестовин, деталей ходовой |

|

|

части |

|

|

ПП-АН 1; |

|

Твердость HRC50, |

порошковая, низкоуглероди- |

-//- |

повышенная износостой- |

стая, с порошком ферромар- |

|

кость |

ганца |

|

|

ПП-АН 122; |

|

Твердость HRC50, по- |

порошковая, легирующие |

-//- |

вышенная износостой- |

элементы: Mn – 08 %, Cr – |

|

кость |

4,5 % и др. для валов, осей, |

|

|

коленчатых валов |

|

|

Применяются следующие марки электродных проволок: Нп-65, Нп-80, Нп-30ХГСА и др.

Твердость наплавленного слоя зависит от химического состава электродной проволоки и количества охлаждающей жидкости (среды). При наплавке проволокой Нп-60, Нп-80 и др. с охлаждением обеспечивается

62

твердость 35 – 55 HRC. Расчет нормы времени для вибродуговой наплавки следует выполнять по формулам (25), (26), (27).

Наплавка в среде углекислого газа. Сила тока выбирается в зависи-

мости от диаметра электрода и диаметра детали (см. табл. 35).

Скорость наплавки VН , частота вращения n, скорость подачи электродной проволоки VПР , шаг наплавки S, смещение электрода l определяются по тем же формулам, что и при наплавке под слоем флюса. При определении режимов наплавки следует учитывать практические рекомендации

(табл. 38).

|

Режимы наплавки в углекислом газе |

Таблица 38 |

||||

|

|

|

||||

|

|

|

|

|

|

|

Диаметр |

Диаметр |

|

I, А |

|

U, В |

|

проволоки, мм |

детали, мм |

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|

|

|

До 0,8 |

10…20 |

|

70…95 |

|

18…19 |

|

|

|

|

|

|

|

|

0,8…1 |

20…30 |

|

90…120 |

|

18…19 |

|

|

|

|

|

|

|

|

1,0 |

30…40 |

|

110…140 |

|

18…19 |

|

|

|

|

|

|

|

|

1…1,2 |

40…50 |

|

130…160 |

|

18…20 |

|

|

|

|

|

|

|

|

1,2…1,4 |

50…70 |

|

140…175 |

|

19…20 |

|

|

|

|

|

|

|

|

1,4…1,6 |

70…90 |

|

170…195 |

|

20…21 |

|

|

|

|

|

|

|

|

1,6…2 |

90…120 |

|

195…225 |

|

20…22 |

|

|

|

|

|

|

|

|

Коэффициент |

наплавки при |

наплавке на обратной |

полярности |

|||

аН = 10...12 г/А ч. Вылет электрода равен 8…15 мм. Расход углекислого газа составляет 8…20 л/мин. Наплавка осуществляется проволоками Нп-30ХГСА, Св-18ХГСА, Св-08Г2С, в состав которых должны обязательно входить раскислители – кремний, марганец.

Твердость слоя, наплавленного низкоуглеродистыми проволоками марок Св-08Г2С, Св-12ГС, составляет HB 200-250, а проволоками с содержа-

нием углерода более 0,3% (30ХГСА и |

др.) после закалки |

достигает |

50 HRC. Норму времени следует рассчитывать по формулам(25),(26),(27). |

||

Гальванические покрытия. Сила тока |

|

|

I Dk Fk |

, |

(34) |

где Dk – катодная плотность тока, А/дм2 (определяется условиями работы детали, видом покрытия, температурой и концентрацией электролита). При хромировании принимают Dk = 50 – 75 А/дм2, при осталивании –

20…30 А/дм2 ; Fk – площадь покрываемой поверхности, дм2. Норма времени Тн определяется выражением

63

Тн |

|

(Тo Т1) Кпз |

, |

(35) |

|

||||

|

|

nД И |

|

|

где Тo – продолжительность электролитического осаждения металлов в ванне, ч; Т1 – время на загрузку и выгрузку деталей, Т1 = 0,1 – 0,2 ч; Кпз – коэффициент, учитывающий дополнительное и подготовительнозаключительное время (при работе в одну смену Кпз =1,1 – 1,2; в две смены Кпз =1,03 – 1,05); nД – число деталей, одновременно наращиваемых в ванне (для учебных целей можно принять 10 – 40); И – коэффициент использования ванны, И =0,8 – 0,95.

Время выдержки деталей в ванне определяется по формуле

Т0 |

1000 h |

, |

(36) |

||

C D |

|

В |

|||

|

Н |

|

|

|

|

где h – толщина наращивания, мм (выбирается согласно заданию с учетом износа и припуска на обработку); – плотность осажденного металла, г/см3 (хромирование – =6,9; осталивание – =7,8); C – электрохимический эквивалент металла, г/А∙ч (хромирование – C = 0,323; осталивание – C = 1,042); В – выход металла по току (для хромирования – 12 – 15%; для осталивания – 80 – 95%).

Отношение площади анода к площади катода FВ / Fк при осталивании и хромировании можно принять 2:1.

Механическая обработка покрытий. Механическая обработка по-

крытий, наносимых на изношенные поверхности, является завершающей операцией в технологии восстановления деталей.

Механическую обработку наплавленных слоев при твердости до HRC 40 рекомендуется выполнять резанием резцами с пластинами из сплава ВК6. При твердости свыше HRC 40 следует применять шлифование.

При восстановлении изношенной поверхности железнением и хромированием шлифование рекомендуется выполнять кругами на керамической связке зернистостью 20 – 25 среднемягкой или мягкой твердости (от М1-М3 до СМ1-СМ2) при скорости круга 25 – 30 м/с.

Шлифование наплавленных слоев с высокой твердостью рекомендуется производить кругами из электрокорунда хромистого при твердости СМ1-СМ2 и скорости 30 – 335 м/с.

К основным элементам режима резания относятся: глубина резания t,

мм; подача S, мм/об; скорость резания V, м/мин или частота вращения n, мин-1.

64

Выбор режима резания при токарной обработке. Частота вращения

n |

1000 V |

. |

(37) |

|

|||

|

d |

|

|

Глубина резания t определяется исходя из возможностей оборудования и требований к качеству детали.

Подача для черновых точений выбирается по табл. 39 и 40 (для учебных целей). Требуемая шероховатость обработанной поверхности является основным фактором, определяющим подачи при чистовом точении (табл. 41).

|

Подача при обтачивании деталей из стали |

|

|

Таблица 39 |

|||||||||||||||||

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Глубина резания ,tмм |

|

|

|

|

|

|

Диаметр детали, мм |

|

|

|

|

|

|

|

|

||||||

18 |

|

30 |

|

50 |

|

80 |

|

|

120 |

180 |

|

260 |

|

Св. 260 |

|||||||

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Подача S, мм/об |

|

|

|

|

|

|

|

|

|||||

До 5 |

До 0,25 |

|

0,2-0,5 |

0,4-0,8 |

|

0,6-1,2 |

|

1,0-1,4 |

1,4 |

|

1,4 |

|

|

1,4 |

|

||||||

|

|

|

|

Подача при растачивании |

|

|

|

|

|

Таблица 40 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Глубинарезания ,tмм |

|

|

|

Диаметр круглого сечения державки резца, мм |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

10 |

|

|

15 |

|

|

|

Подача |

S, мм/об |

|

30 |

|

|

40 |

|

|||||||

|

|

|

|

|

|

20 |

|

25 |

|

|

|

|

|||||||||

|

50 |

|

|

80 |

|

|

|

100 |

|

125 |

|

150 |

|

|

200 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь |

0,05-0,08 |

|

0,08-0,20 |

|

0,15-0,40 |

|

0,25-0,70 |

|

0,50-1,0 |

|

|

|

|

||||||||

t=2 |

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t=3 |

|

|

0,08-0,12 |

|

0,10-0,25 |

|

0,15-0,40 |

|

0,20-0,50 |

|

0,25-0,60 |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Чугун |

0,08-0,12 |

|

0,25-0,40 |

|

0,50-0,80 |

|

0,90-1,50 |

|

|

|

|

|

|

|

|||||||

t=2 |

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t=3 |

0,05-0,08 |

|

0,15-0,25 |

0,30-0,50 |

0,50-0,90 |

|

0,90-1,20 |

|

|

|

|

||||||||||

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Скорость резания |

|

|

|

C |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

V |

|

|

|

, |

|

|

|

|

|

(38) |

|||||

|

|

|

|

|

|

tx S y Tm |

|

|

|

|

|

||||||||||

где t – глубина резания, мм; S – подача, мм/об; T – стойкость инструмента, мин (выбирается согласно табл. 42); C – постоянная резания (табл. 43); m – показатель степени (табл. 44).

65

Значение x при обработке стали 0,18, при обработке чугуна – 0,15. Значение y при обработке стали 0,27, при обработке чугуна – 0,30.

Таблица 41

Подача в зависимости от заданной шероховатости поверхности для токарного резца со значениями главного и вспомогательного углов в плане φ´ = φ = 45

Диапазонскорезаниярости, |

мин/м |

мкм, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Шерохова - поверх тость ности R |

|

|

|

|

|

Радиус при вершине резца r, мм |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

a |

|

0,5 |

|

|

1,0 |

1,5 |

|

2,0 |

|

3,0 |

|

4,0 |

|

|||

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПодачаS, мм/об |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

80-40 |

|

– |

|

|

– |

– |

|

– |

2,8 |

|

3,2 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

диапазон |

|

40-20 |

|

– |

|

|

– |

1,45 |

|

1,60 |

|

1,90 |

|

2,10 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20-10 |

|

0,46 |

|

0,58-0,89 |

0,67-1,05 |

|

0,73-1,15 |

0,85-1,30 |

0,93-1,45 |

||||||||

|

|

|

|

|

||||||||||||||

Весь |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10-5,0 |

|

0,20-0,35 |

0,25-0,44 |

0,29-0,51 |

|

0,32-0,57 |

0,37-0,65 |

0,41-0,71 |

|||||||||

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5,0-2,5 |

|

0,13 |

|

0,12-0,17 |

0,14-0,20 |

|

0,16-0,22 |

0,13-0,26 |

0,15-0,30 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Стойкость инструмента |

Таблица 42 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Сечение резца, мм |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Материал резца |

|

|

16х25 |

|

20х30 |

|

25х40 |

|

40х60 |

|

60х90 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

Стойкость резца Т, мин |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Быстрорежущая сталь |

|

60 |

|

|

60 |

|

90 |

|

120 |

|

150 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Металлокерамический |

|

90 |

|

|

90 |

|

120 |

|

150 |

|

180 |

|

||||||

твердый сплав |

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 43 |

|||

|

|

Безразмерное значение постоянной резания С |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

Обрабатываемый материал |

|

|

|

|

|

|

С |

|

|

|

|

||||||

Сталь, стальное литье |

|

|

|

|

|

|

41,7 |

|

|

|

||||||||

Серый чугун и медные сплавы |

|

|

|

|

24,0 |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

66

|

|

Значение m |

|

|

Таблица 44 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Обрабаты- |

|

Условия |

|

m |

|

|

|

|

|

|

|

|

|

||

|

Быстроре- |

|

|

|

|

||

ваемый |

Тип резцов |

Сплав |

|

Сплав |

|

||

обработки |

|

|

|||||

материал |

|

жущая |

ТК |

|

ВК |

|

|

|

|

сталь |

|

|

|||

|

|

|

|

|

|

|

|

Сталь, |

Проходные, |

С охлаждением |

0,125 |

0,125 |

|

0,150 |

|

стальное |

подрезные, |

Без охлаждения |

0,100 |

0,125 |

|

0,150 |

|

литье, ков- |

расточные, |

|

|

|

|

|

|

Без охлаждения |

0,200 |

– |

|

0,150 |

|

||

кий чугун |

отрезные |

|

|

||||

|

|

|

|||||

|

|

|

|

|

|

|

|

|

Проходные, |

Без охлаждения |

0,100 |

0,125 |

|

0,200 |

|

Серый |

подрезные, |

|

|

|

|

|

|

Без охлаждения |

|

|

|

|

|

||

чугун |

расточные, |

0,150 |

– |

|

0,200 |

|

|

|

|

|

|||||

|

отрезные |

|

|

|

|

|

|

Норма времени на обработку данной детали Тн |

выражается следующей |

|||||

формулой: |

|

|

Тпз |

|

|

|

Тн То Твс Тдоп |

, |

(39) |

||||

n |

||||||

|

|

|

|

|

||

где То– основное (технологическое) время при точении, мин, |

|

|||||

То |

L |

i , |

|

(40) |

||

|

|

|||||

|

n S |

|

|

|||

здесь L – расчетная длина обработки в направлении подачи, мм, |

|

|||||

L l l1 l2 l3 , |

|

(41) |

||||

где l – длина обрабатываемой поверхности, мм; l1– длина врезания инструмента, мм; l2– длина подхода и перебега инструмента, мм (2 – 5 мм); l3 – длина проходов при взятии пробных стружек, мм (5 – 8 мм); i – число проходов.

При точении l1 t ctg , при расчетах φ главный угол в плане можно принять равным 45 , тогда

l1 t.

Твс – вспомогательное время на установку и снятие детали со станка, пуск и остановку станка, подвод и отвод режущего инструмента, измерение размеров и т.п. Твс при точении выбирается из табл. 45.

Основное То и вспомогательное Твс время (см. табл. 45) в сумме составляют оперативное время Топ.

67

|

|

Топ То Твс . |

|

|

|

|

(42) |

||||

Дополнительное время Тдоп |

при точении можно принять 3% от Топ |

||||||||||

(в учебных целях). |

|

|

|

|

Тпз при |

|

|

|

|

||

Подготовительно-заключительное время |

партии |

деталей |

|||||||||

n = 7–22 можно принять 13–16 мин (в учебных целях). |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

Таблица 45 |

||

|

Вспомогательное время при точении, мин |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Способ уста- |

|

|

|

Масса заготовки, кг |

|

|

|

|

|||

новки обраба- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тываемой за- |

до 1 |

до 3 |

|

до 5 |

|

до 8 |

|

до 12 |

|

до 20 |

|

готовки |

|

|

|

|

|

|

|

|

|

|

|

В центрах: |

0,35 |

0,44 |

|

0,54 |

|

0,64 |

|

0,72 |

|

0,87 |

|

с хомутиком |

|

|

|

|

|

||||||

с люнетом |

0,44 |

0,5 |

|

0,64 |

|

0,78 |

|

0,91 |

|

1,12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

На гладкой |

0,42 |

0,53 |

|

0,67 |

|

0,79 |

|

0,91 |

|

1,1 |

|

оправке |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

На оправке |

0,53 |

0,61 |

|

0,7 |

|

0,75 |

|

0,8 |

|

0,86 |

|

с гайкой |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

В патроне: |

0,2 |

0,22 |

|

0,27 |

|

0,33 |

|

0,38 |

|

0,39 |

|

без выверки |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с выверкой |

0,4 |

0,47 |

|

0,56 |

|

0,63 |

|

0,7 |

|

0,84 |

|

с люнетом |

|

|

|

|

|

|

|

|

|

|

|

0,4 |

0,41 |

|

0,53 |

|

0,6 |

|

0,67 |

|

0,78 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Выбор режимов резания при шлифовании: 1. Шлифование с продольной подачей.

Глубина шлифования: t = (0,005–0,015) мм/проход – при круглом чистовом шлифовании; t = (0,010–0,025) – при черновом шлифовании.

Число проходов

i |

z2 |

, |

(43) |

|

|||

|

t |

|

|

где z2 – припуск на шлифование (на сторону), мм. |

|

||

Продольная подача S, мм/об: |

|

||

S SД BК , |

(44) |

||

где SД – продольная подача в долях ширины круга на один оборот детали;

BК – ширина шлифовального круга, мм, BК =20–60 мм. При круглом шлифовании S зависит от вида шлифования:

68

1) S = (0,3 – 0,5) ·BК – при черновом шлифовании деталей, изготовленных из любых материалов диаметром меньше 20 мм;

2) S = (0,6 – 0,7) ·BК – при черновом шлифовании деталей, изготовленных из любых материалов диаметром больше 20 мм;

3)S = (0,75 – 0,85) ·BК – для деталей из чугуна;

4)S = (0,2 – 0,3) ·BК – при чистовом шлифовании независимо от мате-

риала и диаметра детали.

Окружная скорость детали VД : VД = 20–80 м/мин (для черного шлифо-

вания); VД = 2–5 м/мин (для чистого шлифования).

Число оборотов детали (частота вращения) определяется по формуле

(37).

Скорость продольного перемещения стола VСТ , м/мин,

VСТ S nД .

1000

Основное время при шлифовании

L i

To nД S K ,

где L – длина продольного хода стола. При шлифовании на проход, мм,

L = l + (0,2 – 0,4) ·BК .

При шлифовании в упор, мм,

L = l – (0,4 – 0,6) ·BК ,

(45)

(46)

(47)

(48)

где l – длина шлифуемой поверхности, мм; K – коэффициент точности (коэффициент выхаживания, равный при черновом шлифовании 1,1; при чис-

товом – 1,4).

2. Шлифование с поперечной подачей (методом врезания).

Врезное шлифование является производительным методом обработки. Оно осуществляется с поперечной подачей до достижения необходимого размера поверхности (продольная подача отсутствует). Шлифовальный круг перекрывает всю ширину (длину) обрабатываемой поверхности детали.

Основное время при поперечном шлифовании

То |

z2 |

, |

(49) |

|

nД Sпоп |

||||

|

|

|

||

где Sпоп – поперечная подача при |

обработке детали, |

Sпоп = 0,0025– |

||

0,02 мм/об. |

|

|

|

|

69