- •ВВЕДЕНИЕ

- •1. ЦЕЛЬ И ЗАДАЧИ КУРСОВОЙ РАБОТЫ

- •3. РАСЧЁТНАЯ ЧАСТЬ КУРСОВОЙ РАБОТЫ

- •3.1.1. Анализ исходных данных

- •3.1.3. Выбор технологических баз и схем установки заготовки

- •3.1.6. Расчет и назначение припусков и операционных размеров

- •3.1.7. Расчет режимов резания

- •3.1.8. Определение норм штучного времени

- •3.1.9. Расчет экономической эффективности ТП

- •3.1.10. Оформление технологических документов

- •3.2. Разработка технологии восстановления детали

- •3.2.4. Сопутствующая технологическая документация

- •3.2.6. Оформление технологической документации

- •3.3. Проектирование и расчёт приспособлений

- •3.3.2. Состав приспособления

- •3.3.4. Расчет составляющих силы резания

- •3.3.5. Расчет усилия зажима заготовки

- •3.3.6. Расчет рычажных зажимных механизмов

- •4. ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ КУРСОВОЙ РАБОТЫ

- •4.1. Содержание пояснительной записки

- •4.2. Требования к оформлению пояснительной записки

- •4.2.1. Общие положения

- •4.2.2. Требования к текстовым документам

- •4.3.2. Требования к оформлению сборочного чертежа

- •Библиографический список

- •Приложение 1

- •Приложение 3

- •Приложение 6

степенью точности поверхностей (22 степени);

классом точности массы (22 класса)

и18 рядами припусков отливок.

Обязательному применению подлежат классы размерной точности и точности массы отливок.

Припуски на механическую обработку отливок и допуски на размеры назначают по ГОСТ26645-85 или по рекомендуемым значениям (табл. 12,13) в зависимости от размеров детали, материала и способа литья.

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 12 |

|

|

Припуски на механическую обработку чугунных отливок |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наи- |

|

|

|

|

|

|

Литьё |

|

|

|

|

|

|

боль- |

|

|

|

|

|

по выплавляемым моде- |

|

|

|

|

|||

ший га- |

в кокиль и в металли- |

лям, в оболочковые |

в песчаные формы |

||||||||||

барит- |

|

ческие формы |

|

|

формы |

|

|

|

|

|

|||

ный |

|

|

|

|

Номинальный размер, мм |

|

|

|

|

||||

раз- |

До |

50- |

20 |

|

60 |

До |

50- |

20 |

60 |

До |

50- |

20 |

60 |

мер, мм |

50 |

120 |

260 |

|

500 |

50 |

120 |

260 |

500 |

50 |

120 |

260 |

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

До 120 |

2,5 |

2,5 |

- |

|

- |

3,5 |

4,0 |

- |

- |

- |

- |

4,5 |

- |

|

2,0 |

2,0 |

|

|

|

2,5 |

3,0 |

|

|

|

|

3,5 |

|

121- |

2,5 |

3,0 |

3,0 |

|

- |

4,0 |

4,5 |

5,0 |

- |

- |

- |

5,0 |

5,5 |

260 |

2,0 |

2,5 |

2,5 |

|

|

3,0 |

3,5 |

4,0 |

|

|

|

4,0 |

4,5 |

261- |

3,5 |

3,5 |

4,0 |

|

4,5 |

4,5 |

5,0 |

6,0 |

6,5 |

- |

- |

6,0 |

7,0 |

500 |

2,5 |

3,0 |

3,5 |

|

3,5 |

3,5 |

4,0 |

4,5 |

5,0 |

|

|

4,5 |

5,0 |

501- |

4,5 |

4,5 |

5,0 |

|

5,5 |

5,0 |

6,0 |

6,5 |

7,0 |

- |

- |

7,0 |

7,0 |

800 |

3,5 |

3,5 |

4,0 |

|

4,5 |

4,0 |

4,5 |

5,0 |

5,0 |

|

|

5,0 |

5,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

801- |

5,0 |

5,0 |

6,0 |

|

6,5 |

6,0 |

7,0 |

7,0 |

7,5 |

- |

- |

7,0 |

8,0 |

1250 |

3,5 |

4,0 |

4,5 |

|

5,0 |

4,0 |

5,0 |

5,5 |

5,5 |

|

|

5,5 |

6,0 |

Примечание. Значения припусков в числителе указаны для поверхности, расположенной при заливке сверху, в знаменателе для поверхности, расположенной при заливке снизу или сбоку.

3.1.3. Выбор технологических баз и схем установки заготовки

Правильный выбор технологических баз для закрепления заготовки при её механической обработке определяет точность размеров и взаимное расположение обработанных поверхностей.

Технологические базы делятся на черновые (необработанные поверхности) и чистовые (обработанные поверхности). Черновые базы используют только для первой установки заготовки (первая операция или пере-

20

ход), чистовые – для последующих установов. Заготовку, как правило,

не снимают со станка до тех пор, пока не подготовлена чистовая база для последующего установа.

|

|

|

|

|

|

|

|

|

|

|

Таблица 13 |

|

Припуски на механическую обработку стальных отливок |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Наи- |

|

|

|

|

|

Литьё |

|

|

|

|

|

|

боль- |

|

|

|

|

по выплавляемым мо- |

|

|

|

|

|||

ший га- |

в кокиль и в метал- |

делям, в оболочковые |

в песчаные формы |

|||||||||

барит- |

лические формы |

|

формы |

|

|

|

|

|

||||

ный |

|

|

|

|

Номинальный размер, мм |

|

|

|

||||

размер, |

До |

121- |

261- |

501- |

До |

121- |

261- |

501- |

До |

121- |

261- |

501- |

мм |

120 |

260 |

500 |

800 |

120 |

260 |

500 |

800 |

120 |

260 |

500 |

800 |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

До 120 |

3,5 |

– |

– |

– |

4,0 |

– |

– |

– |

5,0 |

– |

– |

– |

|

3,0 |

|

|

|

4,0 |

|

|

|

4,0 |

|

|

|

121-260 |

4,0 |

5,0 |

– |

– |

5,0 |

6,0 |

– |

– |

5,0 |

6,0 |

– |

– |

|

3,0 |

3,5 |

|

|

4,0 |

4,0 |

|

|

4,0 |

4,0 |

|

|

261-500 |

5,0 |

5,0 |

6,0 |

– |

6,0 |

7,0 |

7,0 |

– |

6,0 |

8,0 |

9,0 |

– |

|

3,0 |

4,0 |

4,0 |

|

5,0 |

5,0 |

6,0 |

|

5,0 |

6,0 |

6,0 |

|

501-800 |

5,0 |

6,0 |

7,0 |

7,0 |

7,0 |

8,0 |

9,0 |

10,0 |

7,0 |

8,0 |

10,0 |

11,0 |

|

4,0 |

4,5 |

5,0 |

5,0 |

5,0 |

6,0 |

6,0 |

7,0 |

5,0 |

6,0 |

7,0 |

7,0 |

801- |

7,0 |

7,0 |

8,0 |

8,0 |

8,0 |

9,0 |

10,0 |

10,0 |

9,0 |

10,0 |

11,0 |

12,0 |

1 250 |

5,0 |

5,0 |

6,0 |

6,0 |

6,0 |

7,0 |

7,0 |

8,0 |

6,0 |

7,0 |

8,0 |

8,0 |

1 251- |

10,0 |

11,0 |

12,0 |

13,0 |

9,0 |

10,0 |

10,0 |

11,0 |

10,0 |

11,0 |

12,0 |

13,0 |

2 000 |

6,0 |

6,0 |

6,0 |

7,0 |

7,0 |

7,0 |

8,0 |

8,0 |

7,0 |

8,0 |

9,0 |

9,0 |

Требования к черновым базам:

-должны быть ровными и чистыми, надёжно закреплятьзаготовку;

-должны иметь минимальный припуск на обработку или вообще не подвергаться механической обработке;

-должны стабильно располагаться относительно других поверхностей

ипозволять подготовить чистовую базу.

Требования к чистовым базам:

наибольшая точность размеров и геометрической формы;

наименьшая шероховатость поверхности;

наибольшая жёсткость, чтобы не деформироваться под действием сил зажима и силы резания.

В зависимости от сложности детали может быть несколько схем базирования, поэтому при выборе следует ориентироваться на общепринятые схемы базирования (табл. 14).

21

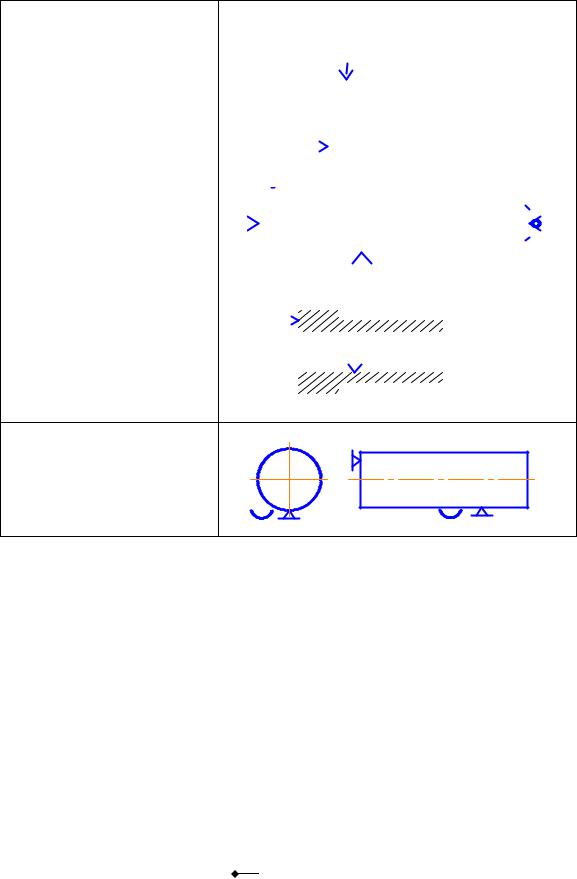

Таблица 14

Примеры выполнения схем базирования

Способ установки |

|

|

|

|

Условное изображение на эскизе |

||||||||||||||||||||||||||||||||||||||||||||||||

заготовки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(по ГОСТ 3.1107-81) |

||||||||||||||||||||||||||||||||||||||

Установка заготовки в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

трёхкулачковом |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

самоцентрирующемся |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

патроне с упором |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

по торцу |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Установка заготовки в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

неподвижном и вращаю- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

щемся центрах, в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

поводковом патроне |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и в неподвижном люнете |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

Установка заготовки |

на |

||||||||||||||||||||||||||||||||||||||||||||||||||||

цилиндрической оправке |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||

с гайкой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Установка цилиндрической заготовки в призмах с упором в торец

3.1.4. Выбор методов обработки и разработка технологического маршрута обработки заготовки

Построение маршрута обработки детали обычно начинается с установления последовательности и способов обработки отдельных поверхностей. При этом технологический процесс разделяют на этапы в соответствии с принципом возрастания точности и качества механической обработки. Различают три укрупненные стадии обработки: черновую (черновое точение, черновое фрезерование); чистовую (чистовое точение, растачивание); отделочную (шлифование, полирование, алмазное точение).

22

В процессе черновой обработки снимают основную массу металла и обеспечивают взаимное расположение поверхностей. Эта стадия связана с действием силовых и температурных факторов. После черновой обработки часто вводят операции термообработки для снятия внутренних напряжений. Целью чистовой обработки является достижение заданной точности поверхностей детали и точности их взаимного расположения. Основное назначение отделочной обработки – обеспечение требуемой точности и шероховатости особо точных поверхностей.

В общем случае обработку поверхностей детали рекомендуется производить в следующей последовательности:

1)создать базы для дальнейшей обработки, т.е. обработать поверхности, принятые за базы, используя первые операции технологического маршрута; при этом черновыми базами служат необработанные поверхности;

2)обработать поверхности, определяющие контур и габариты детали. На этом этапе следует снимать массу металла;

3)определить дальнейшую последовательность обработки поверхностей, руководствуясь системной простановки размеров. Прежде всего желательно обрабатывать те поверхности, относительно которых координировано большинство других поверхностей;

4)обработать все поверхности детали в последовательности обратной их точности, самая точная поверхность обычно обрабатывается в последнюю очередь;

5)учесть влияние термической обработки на технологический процесс путём введения дополнительных операций, так как после термообработки точность понижается;

6)выполнить обработку неосновных поверхностей (нарезание резьбы, снятие фасок и пр.) на стадии чистовой обработки;

7)обработать легко повреждаемые поверхности (наружные зубчатые или шлицевые поверхности и т.п.).

Сведения о характеристиках обрабатываемой поверхности и методах её обработки, о детали в целом дают возможность выбрать тип станка, вид инструмента, средства и методы контроля.

Количество возможных вариантов маршрута обработки детали может быть довольно большим. Все они различны по эффективности и рентабельности. Выбор варианта по этим показателям важен, но сложен и трудоёмок. Поэтому выбор окончательного варианта маршрута целесообразно основывать на типовом или заводском (базовом) маршруте с учётом типа производства (как правило, единичное или мелкосерийное производство) и использования универсального технологического оборудования.

23

|

|

|

|

|

|

|

аб |

|

|

|

|

|

100 |

75 |

|

|

|

ЭО-3322.3542.007 |

Лит. Масса Масшт алФнцевая втулка у 1.2 1:2 |

Лист 1 Листов 1 |

латСь 45ГОСТ 1050-74 |

оКпировал Формат A3 |

|

|

10 |

|

|

|

|||||||

|

|

|

|

|

|

|

Подп. Дата |

|

|

|

|

|

|

|

|

|

|

|

окум. |

|

|

|

|

|

|

|

|

|

|

|

№ д |

|

|

|

|

|

|

|

|

|

|

|

Изм. Лист Разраб. Пров. Т.контр. |

Н.контр. Утв. |

|

||

|

-0,065 |

Rz40 |

|

|

|

|

|

|

|

|

|

|

46 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

|

|

115 |

|

|

|

|

|

|

|

|

|

|

|

101 |

48 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

z40 |

|

|

130 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

R |

|

|

|

|

|

|

|

|

|

|

|

|

36 |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

Э |

|

|

28 |

|

|

|

|

|

|

|

|

2453.2233-О |

-0,05 |

1.25 |

|

|

|

|

|

|

|

|

|

40 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

700. |

|

|

|

|

|

|

|

|

|

|

|

Прев.примен. |

Справ.№ |

Подп.идата |

Инв.№удбл. |

нив.№ |

Взам. |

Пдпо.идата |

Инв.№подл. |

|

|||

|

|

Рис. 1 |

|

|

|

|

|

|

|

|

|

|

Рис. 1. Рабочий чертёж фланцевой втулки |

|

|

|

|

|

|||||

24

Рекомендуемые принципы разработки маршрута не являются обязательными и допускают творческий подход в каждом конкретном случае. Образец типового технологического маршрута механической обработки фланцевой втулки (рис.1) приведён в табл. 15.

Окончательный вариант маршрута оформляется в пояснительной записке в формате таблицы (табл. 16). Содержание операций описывается в соответствии с Правилами записи операций и переходов (ГОСТ 3.1702-79). Операции нумеруются числами 005, 015 и т.д.

Таблица 15

Технологическая схема обработки фланцевой втулки

Наименование |

Выбор баз |

Назначение операции |

|

операции |

|||

|

|

||

1 |

2 |

3 |

|

Обтачивание в |

Поверхность А (обеспечи- |

Обеспечение точного рас- |

|

два прохода бур- |

вающая концентричность |

положения поверхностей, |

|

тика Ø46-0,065, |

буртика Ø46-0,065) и торец |

выбранных в качестве тех- |

|

обтачивание |

Ø100, обеспечивающий раз- |

нологической базы (буртик |

|

фланца Ø100, |

мер 15 мм |

Ø46-0,065 и торец Ø100) от- |

|

подрезание тор- |

|

носительно поверхностей, |

|

ца фланца Ø100, |

|

которые останутся у окон- |

|

выдержав разме- |

|

чательно обработанной де- |

|

ры 15 и 20 |

|

тали черновыми (поверх- |

|

|

|

ность 1 и торец 2), с тем |

|

|

|

чтобы буртик Ø46-0,065 был |

|

|

|

обточен концентрично по- |

|

|

|

верхности А и торец Ø100 |

|

|

|

был подрезанв размер 15мм |

|

Сверление от- |

Буртик Ø46-0,065 (обеспечи- |

Обеспечение концентрич- |

|

верстия Ø15 |

вающий концентричность от- |

ности расположения отвер- |

|

|

верстия Ø15 относительно |

стия Ø15 относительно бур- |

|

|

буртика Ø46-0,065) и подре- |

тика Ø46-0,065 и перпендику- |

|

|

занный торец Ø100 (обеспе- |

лярность оси отверстия |

|

|

чивающий перпендикуляр- |

Ø15 относительно подре- |

|

|

ность оси отверстия Ø15 от- |

занного торца Ø100 |

|

|

носительно подрезанного |

|

|

|

торца Ø100) |

|

|

|

|

|

25

|

|

Окончание табл. 15 |

|

|

|

|

|

1 |

2 |

3 |

|

Сверление че- |

Буртик Ø46-0,065 (обеспе- |

Обеспечение точного рас- |

|

тырех отверстий |

чивающий расположение |

положения отверстий Ø10 |

|

Ø10 |

отверстия Ø10 на окружно- |

на окружности Ø70, кон- |

|

|

сти Ø70) и подрезанный то- |

центричной наружной по- |

|

|

рец Ø100 (обеспечивающий |

верхности буртика Ø46-0,065 |

|

|

перпендикулярность отвер- |

и перпендикулярность их |

|

|

стий относительно подре- |

осей относительно подре- |

|

|

занного торца Ø100). Вза- |

занного торца Ø100; обес- |

|

|

имное расположение отвер- |

печение взаимного распо- |

|

|

стий под углом 90 обеспе- |

ложения отверстий Ø10 |

|

|

чивается соответствующим |

под углом 90 |

|

|

расположением направ- |

|

|

|

ляющих втулок для сверл |

|

|

|

в приспособлении |

|

|

Обтачивание |

Буртик Ø46-0,065 (обеспе- |

Обеспечение концентрич- |

|

Ø40,5 под шли- |

чивающий концентричность |

ности расположения Ø40,5 |

|

фование, подре- |

расположения поверхности |

относительно буртика |

|

зание торца, вы- |

Ø40,5 относительно буртика |

Ø46-0,065 и линейных разме- |

|

держав размер |

Ø46-0,065) и подрезанный то- |

ров 130 и 101 от подрезан- |

|

130 от подрезан- |

рец Ø100 (обеспечивающий |

ного торца Ø100 |

|

ного торца |

линейные размеры 130 и |

|

|

Ø100, и прота- |

101) |

|

|

чивание канавки |

|

|

|

Ø37 × 2, выдер- |

|

|

|

жав размер 101 |

|

|

|

Сверление |

Буртик Ø46 –0,065 (обеспе- |

Оси отверстий Ø8 должны |

|

двух отверстий |

чивающий пересечение оси |

пересекать ось детали и ле- |

|

Ø8 |

отверстий Ø8 с осью дета- |

жать в одной плоскости с |

|

|

ли), подрезанный торец |

осями отверстий Ø10 на |

|

|

Ø100 и одно из отверстий |

расстоянии 115 мм от под- |

|

|

Ø10 (обеспечивающее рас- |

резанного торца |

|

|

положение осей отверстий |

|

|

|

Ø8 и Ø10 в одной плоско- |

|

|

|

сти) |

|

|

Шлифование |

Буртик Ø46-0,065 (обеспе- |

Обеспечение концентрич- |

|

поверхности |

чивающий концентричность |

ности расположения по- |

|

Ø46-0,065 |

поверхности Ø40-0,05 отно- |

верхности Ø40-0,05 относи- |

|

|

сительно буртика Ø46-0,065) |

тельно буртика Ø46-0,065 |

|

Примечание. Все неуказанные размеры заданы в миллиметрах (мм).

26

Запись операции начинается с глагола в неопределённой форме, характеризующего вид, метод обработки, затем идут названия поверхности, размерных данных и необходимой дополнительной информации.

Правила предусматривают полную форму записи (например: точить поверхность 42 до 41,4 предварительно под шлифование) и сокращённую (точить поверхность 42 до 41,4).

|

|

|

Таблица 16 |

|

|

Маршрут обработки детали |

|||

|

|

|

|

|

Номер |

Содержание |

Оборудование |

Приспособление |

|

операции |

операции |

|

|

|

|

Токарная: подре- |

|

Патрон 7100-0035 ГОСТ |

|

|

зать и зацентриро- |

|

2675-80 |

|

|

вать два торца |

Токарно- |

|

|

|

|

|

||

|

Точить поверхно- |

Центр А-1-2-Н |

||

005 |

винторезный |

|||

сти: 42 до 41,4, |

станок 1К62 |

ГОСТ 874275 |

||

|

||||

|

38 и 25 оконча- |

|

|

|

|

тельно |

|

|

|

|

|

|

|

|

Станок выбирают в соответствии с характером обработки, требованиями к точности поверхности на данной операции, размерами обрабатываемой детали, масштабом производства.

Размеры станка должны соответствовать размерам обрабатываемой детали. Необходимо стремиться к максимальному использованию производственных возможностей станка, т.е. наиболее эффективной эксплуатации станка по мощности и времени.

При выборе станка важными факторами являются его стоимость и себестоимость обработки на нём детали. При прочих равных условиях отдают предпочтение более дешёвому станку или станку, обеспечивающему минимальную себестоимость обработки. При выборе станков следует также учитывать необходимость использования имеющихся в наличии станков и реальную возможность приобретения того или иного станка.

В единичном производстве применяют универсальные станки, при серийном – специализированные, а при массовом – специальные (полуавтоматы, агрегаты и др.). В настоящее время широкое распространение получают многооперационные станки с ЧПУ, а для обработки корпусных деталей – обрабатывающие центры (ОЦ). Как правило, в станках такого типа смена инструмента производится автоматически: либо путем поворота револьверной головки, либо при помощи оператора.

27

Применение такого оборудования является одним из основных средств автоматизации механической обработки. Следует помнить, что данное оборудование является высокопроизводительным и при его использовании необходимо оценивать степень его загрузки.

В работах [2, 18] приведены паспортные данные токарных, сверлильных, фрезерных, протяжных, зубофрезерных и зубодолбёжных, шлифовальных, хонинговальных и других станков.

3.1.5. Разработка технологических операций механической обработки

На данном этапе производится разбивка технологических операций на составляющие их переходы с выбором режущего инструмента, металлообрабатывающего оборудования оснастки (приспособлений).

Кроме этого, определяются режимы обработки, настроечные размеры, нормы времени на обработку, определяются точность обработки и соответствующий разряд работы, разрабатываются операционные эскизы и схемы наладок.

При уточнении содержания операции окончательно устанавливается, какие поверхности детали будут обрабатываться в процессе данной операции. Содержание каждой операции маршрута оформляется в виде табл. 17.

|

Содержание операции в переходах |

Таблица 17 |

|

|

|

||

|

|

|

|

Номер |

Содержание |

Режущий |

Технологи- |

перехода |

перехода |

и измерительный |

ческий эскиз |

|

|

инструмент |

|

1 |

005 Токарная |

|

|

|

|

|

|

|

Установить заготовку |

|

|

|

в трехкулачковом |

|

|

|

патроне |

|

|

2 |

Подрезать торец 1 |

Резец 2102-0006 Т15К6 |

Эскиз, |

|

|

ГОСТ18877-73 |

поясняющий |

|

|

|

переход |

|

|

|

|

3 |

Точить поверхность 2 |

Резец 2103-0008 Т15К6 |

Эскиз, |

|

|

ГОСТ 18879-73 |

поясняющий |

|

|

ШЦ1-125-01 |

переход |

4 |

… |

… |

… |

|

|

|

|

28

При составлении табл. 17 следует учитывать следующее:

1.В графе «Содержание перехода» указывается номер наименования операции.

2.При наличии технологических эскизов запись содержания перехода допускается делать в сокращённой форме («Точить поверхность 2»).

3.Обрабатываемая поверхность обозначается символом (номером) в круге диаметром 6…8 мм, размещённом на выносной линии по нормали от контура поверхности в верхнем поле эскиза.

4.Контур обрабатываемой поверхности обводится сплошной линией удвоенной толщины (2S).

5.На технологическом эскизе указываются схема установки по ГОСТ 3.1107-81, размеры обрабатываемой поверхности, шероховатость.

6.Режущий и измерительный инструменты, выбранные для выполнения перехода, вписываются в соответствующую графу условным обозначением по ГОСТу.

8 7

9 |

|

|

|

|

|

|

|

|

6 |

|

|

|

60 |

|

|

|

|

|

|

||

|

|

0 |

|

|

|

|

|

|

||

|

|

|

3 |

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

5 |

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

0 |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

4 |

|

|

|

|

|

|

|

0 |

1 |

|

5 |

|

|

|

|

|

|

0 |

|||

5 |

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11,а |

|

11,бб |

|

11,аа |

2 |

3 |

4 |

|

5 |

|

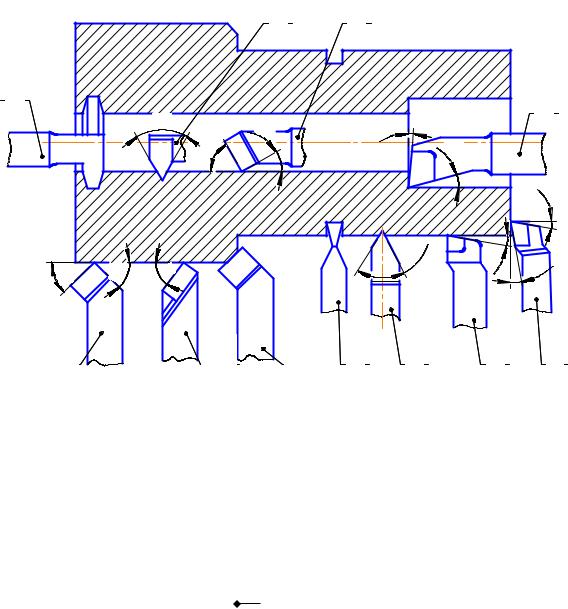

Рис. 2. Типы токарных резцов

Для каждого перехода операции выбирают соответствующий режущий инструмент. По справочной литературе определяют материал режущей части инструмента (например, твёрдый сплав Т15К6 или быстрорежущая сталь Р18 и др.), основные размеры. Тип и исполнение инструмента регламентируются ГОСТом. Например, при точении и растачивании могут применяться следующие типы резцов:

29