- •ВВЕДЕНИЕ

- •1. ЦЕЛЬ И ЗАДАЧИ КУРСОВОЙ РАБОТЫ

- •3. РАСЧЁТНАЯ ЧАСТЬ КУРСОВОЙ РАБОТЫ

- •3.1.1. Анализ исходных данных

- •3.1.3. Выбор технологических баз и схем установки заготовки

- •3.1.6. Расчет и назначение припусков и операционных размеров

- •3.1.7. Расчет режимов резания

- •3.1.8. Определение норм штучного времени

- •3.1.9. Расчет экономической эффективности ТП

- •3.1.10. Оформление технологических документов

- •3.2. Разработка технологии восстановления детали

- •3.2.4. Сопутствующая технологическая документация

- •3.2.6. Оформление технологической документации

- •3.3. Проектирование и расчёт приспособлений

- •3.3.2. Состав приспособления

- •3.3.4. Расчет составляющих силы резания

- •3.3.5. Расчет усилия зажима заготовки

- •3.3.6. Расчет рычажных зажимных механизмов

- •4. ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ КУРСОВОЙ РАБОТЫ

- •4.1. Содержание пояснительной записки

- •4.2. Требования к оформлению пояснительной записки

- •4.2.1. Общие положения

- •4.2.2. Требования к текстовым документам

- •4.3.2. Требования к оформлению сборочного чертежа

- •Библиографический список

- •Приложение 1

- •Приложение 3

- •Приложение 6

Таблица 51

Значения Cр и показателей степени для дисковых прорезных и отрезных фрез при обработке стали с в=750 МПа

Материал режу- |

Cр |

x |

y |

u |

q |

W |

|

щей части фрезы |

|||||||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Твердый сплав |

261 |

0,9 |

0,8 |

1,1 |

1,1 |

0,1 |

|

|

|

|

|

|

|

|

|

Быстрорежущая |

68,2 |

0,86 |

0,72 |

1,0 |

0,86 |

0 |

|

сталь |

|||||||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Все прочие составляющие силы резания определяются с использованием значений их соотношений (табл. 52).

|

Составляющие силы резания |

Таблица 52 |

|||

|

|

||||

|

|

|

|

|

|

Фрезерование |

Ph : Pz |

Pv : Pz |

Py : Pz |

Px : Pz |

|

|

|

|

|

|

|

Встречное |

1,1 – 1,2 |

0 – 0,25 |

0,4 – 0,6 |

(0,2 – 0,4)tg ω |

|

(против подачи) |

|||||

|

|

|

|

||

|

|

|

|

|

|

Попутное |

|

|

|

(0,2 – 0,4)tg ω |

|

(в направлении |

-(0,8 – 0,9) |

0,7 – 0,9 |

0,4 – 0,6 |

||

подачи) |

|

|

|

|

|

Примечание. ω – угол наклона витков фрезы.

3.3.5. Расчет усилия зажима заготовки

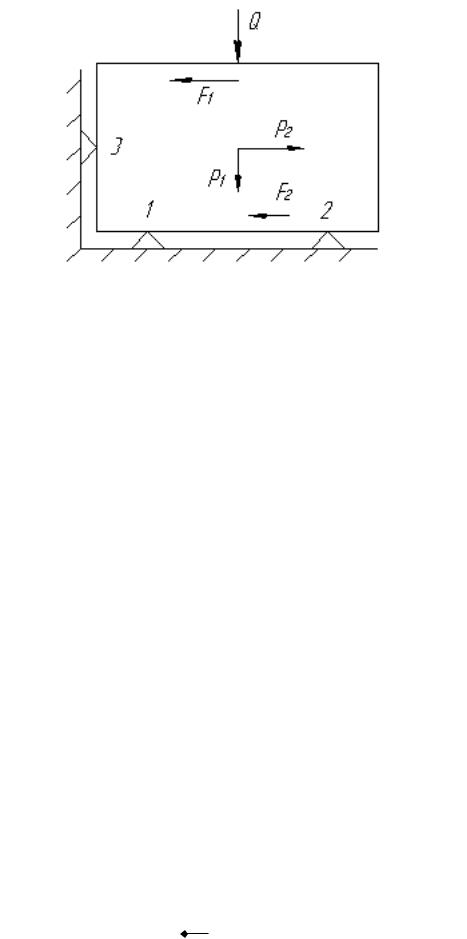

Для расчета усилия зажима необходимо составить схему действия сил резания на заготовку, сформулировать условие равновесия заготовки. Рассмотрим пример – фрезерование плоской заготовки. Составим схему базирования заготовки и определим направления действия основных составляющих силы резания, силу зажима и силы трения: P2 – окружная составляющая силы фрезерования, стремится сдвинуть заготовку; P1 – радиальная составляющая силы фрезерования, прижимает заготовку к опорам 1 и 2; Q – сила зажима; F1,F2 – силы трения в местах контакта зажима с заготовкой и опор 1 и 2 с заготовкой (рис. 16).

82

Рис. 16. Схема базирования плоской заготовки

Составим уравнение равновесия заготовки:

P2 F1 F2 0

или

P2 f1 Q f 2 Q P1 0,

где f1, f2 – коэффициенты трения (табл. 53). Выразим силу зажима:

Q P2 P1 f 2 . f1 f 2

Таблица 53

Значения коэффициента трения f

Условия трения |

f |

Контакт заготовки с опорами: |

|

- заготовка обработана |

0,16 |

- заготовка не обработана |

0,2 – 0,25 |

- опора рифленая |

0,7 |

- опора сферическая |

0,25 |

Зажим с острыми рифлениями |

0,7 – 1,0 |

|

|

Найденная сила зажима не обеспечит надежного (гарантированного) закрепления заготовки. Поэтому вводят коэффициент запаса K, с учетом которого определяется требуемое усилие (Н) закрепления заготовки:

83

Qз Q K ,

где K – коэффициент запаса,

К K0 K1 K2 K3 K4 K5 K6,

здесь K0 – коэффициент гарантированного запаса, K0=1,5; K1– коэффициент, учитывающий увеличение силы резания из-за случайных неровностей на обработанной поверхности (K1=1,2 при черновой обработке; K1=1,0 при чистовой обработке); K2 – коэффициент, характеризующий увеличение сил резания из-за затупления инструмента, K2=1,0 – 1,8;

K3 – коэффициент, учитывающий увеличение сил резания при прерывистом резании, K3 =1,2; K4 – коэффициент, характеризующий постоянство силы закрепления, зависит от типа привода (K4=1,3 при ручном приводе; K4=1,2 при пневмокамерном приводе; K4=1,0 при гидроили пневмоприводе); K5 – коэффициент, характеризующий эргономику ручных приводов [K5 =1,2 при большом угле поворота рукояти (> 90°), K5 =1,0 при малом угле поворота]; K6 – учитывает вид опор (K6=1,0 – установка на штыри; K6=1,5 – установка на опорные пластины).

Если расчетное значение K меньше 2,5, то принимают K=2,5.

3.3.6. Расчет рычажных зажимных механизмов

Найденное выше усилие закрепления заготовки служит основой для выбора и расчета зажимного устройства приспособления. Наиболее часто в качестве зажимных устройств используют элементарные зажимные механизмы: винтовые, эксцентриковые, клиновые, клиноплунжерные, реечные, рычажные, рычажно-шарнирные. Большинство этих устройств обладают самотормозящим эффектом, в их работе используется ручной привод, они просты в изготовлении и относительно дешевы.

В качестве примера рассмотрим расчет рычажных зажимных механизмов, которые получили широкое применение в различных приспособлениях из-за следующих достоинств:

возможности построения сложных зажимных механизмов;

возможности изменения величины и направления действия сил;

возможности использования различных типов приводов.

На первом этапе расчета необходимо составить или выбрать типовую схему рычажного зажимного механизма (рис. 17).

84

а |

б |

в |

Рис. 17. Схемы рычажных зажимных механизмов

В зависимости от выбранной типовой схемы механизма определяется реакция в шарнире опоры рычага по уравнениям:

а) R Qпр Pз (см. рис. 17, а);

б) R

Q2пр P2з (см. рис. 17, б);

Q2пр P2з (см. рис. 17, б);

в) R Qпр Pз (см. рис. 17, в),

где Qпр усилие, развиваемое приводом; Pз – усилие закрепления заготовки, Pз =Qз .

85