- •Понятие о кинематике резания

- •Инструментальные материалы требования к ним, основные характеристики.

- •Инструментальные стали

- •Твердые сплавы и неметаллические инструментальные материалы

- •Сверхтвердые инструментальные материалы

- •Конструктивные параметры резца

- •Основные координатные плоскости

- •Угол наклона главной режущей кромки резца

- •Углы резца в плане

- •Углы резца в секущих плоскостях

- •Составные и сборные резцы

- •Классификация резцов

- •Схемы резания, режимные параметры при обтачивании

- •Сливная стружка и инструментальные методы борьбы с непрерывной (ленточной) стружкой

- •Усадка стружки. Экспериментальные способы нахождения коэффициента продольной усадки стружки

- •Динамометры для измерения составляющих силы резания

- •Тепловые явления при резании. Уравнение теплового баланса

- •Методы измерения температуры в зоне резания

- •Пути снижения разогрева инструмента

- •Виды износа инструмента

- •Износ резца во времени. Понятие о стойкости инструмента

- •Расчет режимов резания при точении. Суть табличного метода расчета. Понятие об интерполировании. Порядок расчета

- •1) Выбор маршрута обработки

- •3) Назначение технологических переходов

- •4) Выбор инструментов

- •11) Эскиз обработки

- •Длина рабочего хода при точении

- •Понятие о фасонном точении и фасонных резцах

- •Осевые инструменты для обработки отверстий. Конструкции, достигаемые параметры качества обработки

- •Виды разверток: машинные и ручные, хвостовые и насадные, цельные и сборные, постоянные и регулируемые.

- •11) Эскиз обработки

- •Силы резания при сверлении

- •Износ и стойкость сверл и зенкеров. Скорость резания при сверлении и зенкеровании

- •Цилиндрическое фрезерование. Применяемый инструмент. Технологические параметры обработки

- •Торцевое фрезерование. Применяемый инструмент. Технологические параметры обработки

- •Схемы резания при фрезеровании плоскости и фрезеровании паза (или уступа). Длины рабочих ходов в обоих направлениях

- •Нарезание резьбы резцами

- •Нарезание резьбы метчиком и плашками. Конструктивные и геометрические параметры метчиков и плашек

- •Винторезные (резьбонарезные) головки

- •Резьбофрезерование

- •Резьбонакатывание

- •Протягивание и применяемый инструмент

- •Обработка зубчатых профилей по методу копирования. Применяемый инструмент

- •Зубодолбление и применяемый инструмент. Машинное время при зубодолблении

- •Нарезание зубьев червячной фрезой. Применяемый инструмент и схемы резания

- •Чистовая обработка зубчатых профилей

- •Строение шлифовального круга

- •Абразивные материалы

- •Понятие зернистости шлифовального инструмента

- •Виды связок

- •Понятие о твердости шлифовального круга

- •Понятие о самозатачивании и правке шлифовального круга

- •Понятие о структуре шлифовального круга

- •Круглое наружное шлифование

- •Шлифование внутренних цилиндрических поверхностей

- •Плоское шлифование

-

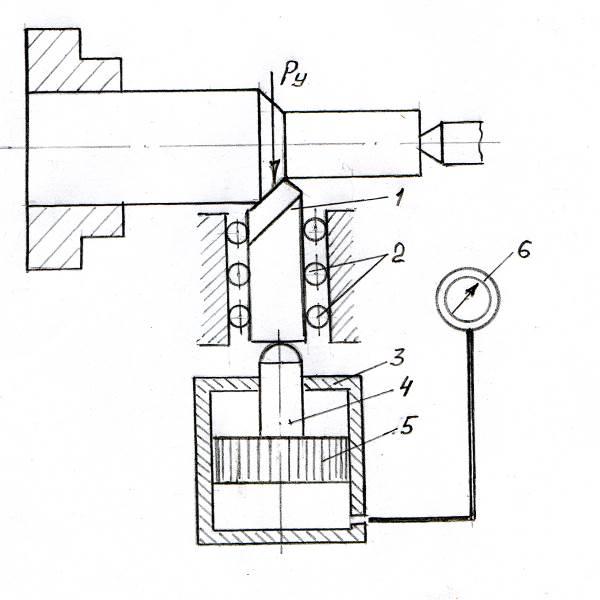

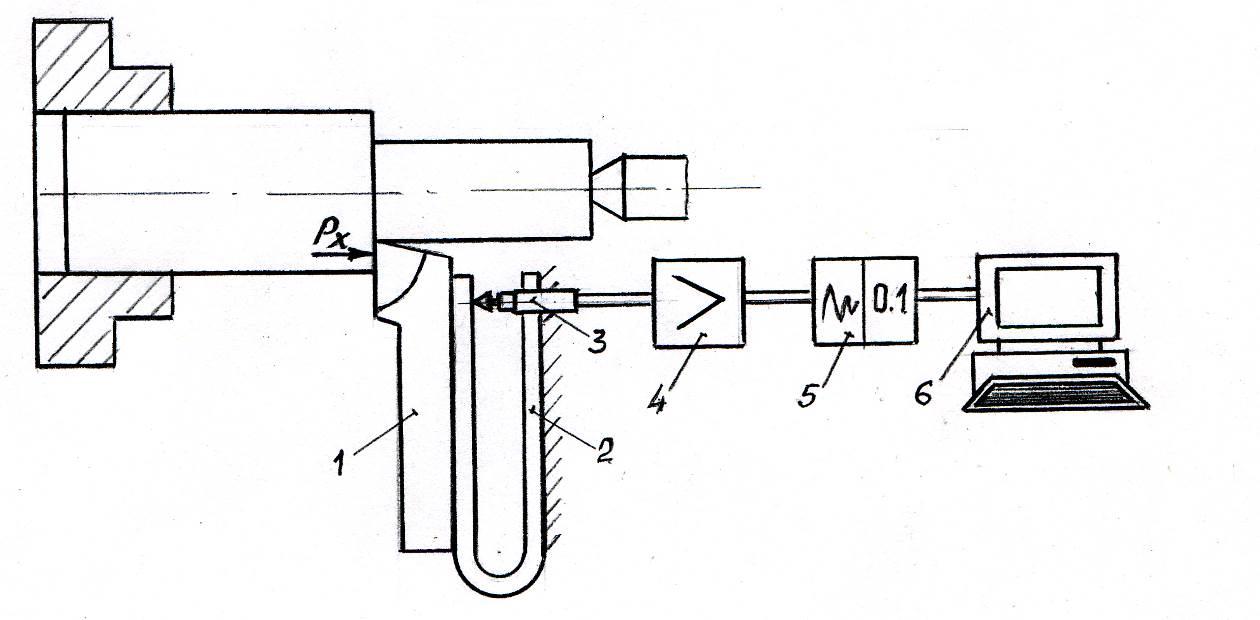

Динамометры для измерения составляющих силы резания

Наиболее часто силы резания определяют на основе непосредственного измерения с помощью специальных приборов. Существует большое количество таких приборов, называемых динамометрами. Деформации упругих элементов динамометра непосредственно или с использованием связанных с ними явлений служат основой для измерения сил резания. Независимо от конструкции динамометры состоят из следующих основных частей: 1) первичного измерительного преобразователя, воспринимающего нагрузку; 2) регистрирующего устройства; 3) вспомогательных звеньев, связывающих их друг с другом.

Динамометры подразделяются на гидравлические, механические, электрические.

Гидравлические динамометры в настоящее время не находят применения по причине большой инерционности рычажно-поршневой системы, из-за чего показания отстают от быстропротекающих процессов и искажают картину изменения сил резания во времени и по величине, а также из-за малой чувствительности.

Принцип работы механических динамометров основан на том, что под действием сил резания на резец 9 резцедержатель 8 вследствие деформации упругих стенок 1 корпуса 6 перемещается. Эти перемещения через сухари 2 и ножки 4, 7 фиксируются индикаторами 3 и 5 соответственно.

Механические динамометры просты по конструкции, но имеют те же недостатки, что и гидравлические, и поэтому получили ограниченное распространение.

Электрические динамометры являются наиболее чувствительными приборами, так как они мало инерционны и позволяют с помощью осциллографа производить запись быстропротекающих процессов за тысячные и стотысячные доли секунды. Такие динамометры преобразуют механическое воздействие сил резания в легко измеряемые электрические величины.

-

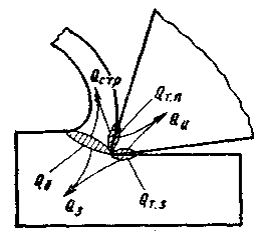

Тепловые явления при резании. Уравнение теплового баланса

Теплообразование оказывает двойное воздействие на резание. С одной стороны, интенсивное тепловыделение облегчает деформирование материала срезаемого слоя, способствует образованию пограничного слоя на контактных поверхностях стружки и заготовки, вследствие чего уменьшается износ инструмента и повышается качество обработанной поверхности. С другой стороны, тепловое воздействие на режущее лезвие инструмента приводит к изменению структуры и физико-механических свойств инструментального материала (снижению его твердости). Температура в зоне главной режущей кромки достигает 800-1000 °С, что приводит к потере режущих способностей инструмента и ускоренному изнашиванию.

Кроме того, с повышением температуры инструмента увеличиваются его

размеры, что вызывает снижение точности обработки. Нагрев жестко закрепленной обрабатываемой заготовки ведет к изменению ее размеров и деформациям, что также влияет на точность обработки.

Тепловыми явлениями при резании необходимо управлять так, чтобы

выделяющаяся теплота облегчала резание и не снижала стойкости инструмента и точности обработки.

Почти вся механическая энергия, затрачиваемая на деформирование,

разрушение и трение, переходит в тепловую и только небольшая часть

накапливается в виде потенциальной энергии искаженной решетки материала в зоне деформирования.

Источниками теплоты при резании являются пластическое деформирование в

зоне стружкообразования, трение стружки о переднюю поверхность инструмента и трение поверхности резания и обработанной поверхности о задние поверхности лезвия инструмента

Тепловыделениями за счет упругих деформаций и диспергирования

обычно пренебрегают ввиду их незначительной величины.

Уравнение теплового баланса можно представить следующим образом:

Q = Qупд + Qтп + Qтз = Q1 + Q2 + Q3 + Q4 ,

где Qупд- тепло выделившееся при упругопластическом деформировании обрабатываемого материала,

Qтп - тепло от трения стружки о переднюю поверхность инструмента,

Qтз- тепло от трения задней поверхности инструмента о заготовку,

Q1- тепло, отводимое стружкой (30 ... 80% от Q),

Q2- тепло, отводимое заготовкой (10 ... 50%),

Q3 - тепло, отводимое режущим инструментом (2 ... 8 %),

Q4 - тепло, переходящее в окружающую среду (около 1 %).

где Qд - количество теплоты, выделяющееся при пластическом

деформировании обрабатываемого материала; Qт.л. - количество теплоты,

выделяющееся при трении стружки о переднюю поверхность лезвия; Qт.з. - количество теплоты, выделяющееся при трении задних поверхностей лезвия о заготовку; Qстр. - количество теплоты, уходящей в стружку; Qз – количество теплоты, уходящей в заготовку; Qи - количество теплоты, уходящей в инструмент; Qокр. - количество теплоты, передаваемой окружающей среде.

Количественное выражение составляющих уравнения теплового баланса

зависит от вида операции, физико-механических свойств материалов заготовки и инструмента, режима резания, геометрических параметров режущего инструмента и условий обработки.