- •Понятие о кинематике резания

- •Инструментальные материалы требования к ним, основные характеристики.

- •Инструментальные стали

- •Твердые сплавы и неметаллические инструментальные материалы

- •Сверхтвердые инструментальные материалы

- •Конструктивные параметры резца

- •Основные координатные плоскости

- •Угол наклона главной режущей кромки резца

- •Углы резца в плане

- •Углы резца в секущих плоскостях

- •Составные и сборные резцы

- •Классификация резцов

- •Схемы резания, режимные параметры при обтачивании

- •Сливная стружка и инструментальные методы борьбы с непрерывной (ленточной) стружкой

- •Усадка стружки. Экспериментальные способы нахождения коэффициента продольной усадки стружки

- •Динамометры для измерения составляющих силы резания

- •Тепловые явления при резании. Уравнение теплового баланса

- •Методы измерения температуры в зоне резания

- •Пути снижения разогрева инструмента

- •Виды износа инструмента

- •Износ резца во времени. Понятие о стойкости инструмента

- •Расчет режимов резания при точении. Суть табличного метода расчета. Понятие об интерполировании. Порядок расчета

- •1) Выбор маршрута обработки

- •3) Назначение технологических переходов

- •4) Выбор инструментов

- •11) Эскиз обработки

- •Длина рабочего хода при точении

- •Понятие о фасонном точении и фасонных резцах

- •Осевые инструменты для обработки отверстий. Конструкции, достигаемые параметры качества обработки

- •Виды разверток: машинные и ручные, хвостовые и насадные, цельные и сборные, постоянные и регулируемые.

- •11) Эскиз обработки

- •Силы резания при сверлении

- •Износ и стойкость сверл и зенкеров. Скорость резания при сверлении и зенкеровании

- •Цилиндрическое фрезерование. Применяемый инструмент. Технологические параметры обработки

- •Торцевое фрезерование. Применяемый инструмент. Технологические параметры обработки

- •Схемы резания при фрезеровании плоскости и фрезеровании паза (или уступа). Длины рабочих ходов в обоих направлениях

- •Нарезание резьбы резцами

- •Нарезание резьбы метчиком и плашками. Конструктивные и геометрические параметры метчиков и плашек

- •Винторезные (резьбонарезные) головки

- •Резьбофрезерование

- •Резьбонакатывание

- •Протягивание и применяемый инструмент

- •Обработка зубчатых профилей по методу копирования. Применяемый инструмент

- •Зубодолбление и применяемый инструмент. Машинное время при зубодолблении

- •Нарезание зубьев червячной фрезой. Применяемый инструмент и схемы резания

- •Чистовая обработка зубчатых профилей

- •Строение шлифовального круга

- •Абразивные материалы

- •Понятие зернистости шлифовального инструмента

- •Виды связок

- •Понятие о твердости шлифовального круга

- •Понятие о самозатачивании и правке шлифовального круга

- •Понятие о структуре шлифовального круга

- •Круглое наружное шлифование

- •Шлифование внутренних цилиндрических поверхностей

- •Плоское шлифование

11) Эскиз обработки

-

Силы резания при сверлении

При

сверлении в срезании стружки принимают

участие два главных лезвия и перемычка.

На каждом из главных лезвий действует

сила резания, условно приложенная к

точке режущей кромки, лежащей на

радиусе D/4.

Эту силу резания раскладывают на:

Pz – касательная сила, касательная к окружности, на которой лежит точка приложения равнодействующей силы резания;

Py– радиальная сила, проходящая через ось сверла;

Px– осевая сила, параллельная оси сверла.

На другом главном лезвии действует аналогичная система сил.

Силы резания, действующие на перемычке, представляют только осевой силой Pxп(две другие силы, лежащие в плоскости, перпендикулярной оси сверла, во внимание не принимают, так как их влияние на силовые характеристики при резании невелико).

На каждую ленточку (вспомогательную кромку) действуют сила Pzл, направленная по касательной к окружности диаметром D, и осевая Pxл, направленная вдоль оси сверла (обе эти силы по характеру своему – силы трения).

Сумма проекций сил, действующих вдоль оси сверла, на ось X будет равна

![]()

Указанную сумму сил называют осевой силой при сверлении. По ней рассчитывают на прочность детали механизма подачи станка.

Измерения показывают, что 80% общего момента резания приходится на долю главных режущих кромок, 8% – на поперечную кромку и 12% – на трение стружки о сверло и ленточки об обработанную поверхность.

-

Износ и стойкость сверл и зенкеров. Скорость резания при сверлении и зенкеровании

Износ сверл происходит по задней поверхности, ленточкам и уголкам, а иногда и передней поверхности сверл, с твердосплавными пластинками — по уголкам и ленточке.

Стойкость сверла зависит от материала обрабатываемой детали и инструмента, от качества инструмента, от режимов резания, применяемой СОЖ и др. Задняя поверхность сверла изнашивается в результате трения об образующуюся стружку. Скорость резания при сверлении равна окружной скорости периферийных точек режущих кромок сверла.

![]()

Зенкеры в основном изнашиваются по задним поверхностям зубьев и уголкам.

Период стойкости зенкеров находится в пределах 15...80 мин. Верхние значения стойкости принимаются для зенкеров большего диаметра, а низшие — для меньших диаметров. Скорость резания (м/мин) определяют так:

Для твердосплавных зенкеров диаметрами 20...80 мм скорость резания в зависимости от свойств обрабатываемого материала, глубины резания и подачи находится в пределах: при обработке незакаленных сталей с охлаждением 40...50 м/мин, а чугунов без охлаждения 50-175 м/мин.

-

Цилиндрическое фрезерование. Применяемый инструмент. Технологические параметры обработки

Фрезы — многолезвийный вращающийся режущий инструмент, зубья которого последовательно вступают в контакт с обрабатываемой поверхностью в процессе резания.

Фрезы один из самых распространенных видов инструмента. Форма исходного тела вращения (фрезы) зависит от формы обрабатываемой поверхности и расположения оси фрезы относительно детали.

Фрезы классифицируют по следующим признакам:

– конструкция режущих зубьев и способ их заточки – фрезы с острозаточенными зубьями, перетачиваемые по задней поверхности, и с затылованными зубьями, перетачиваемые по передней поверхности;

– форма и расположение зубьев относительно оси вращения инструмента – фрезы цилиндрические, торцовые, дисковые, прорезные и отрезные, концевые, угловые, фасонные, шпоночные;

– направление зубьев к оси инструмента – фрезы прямозубые, винтовые, с наклонными зубьями;

– конструкция фрез – цельные, монолитные твердосплавные, сборные со вставными зубьями, в том числе или механически закрепленными режущими пластинами из твердого сплава или СТМ.

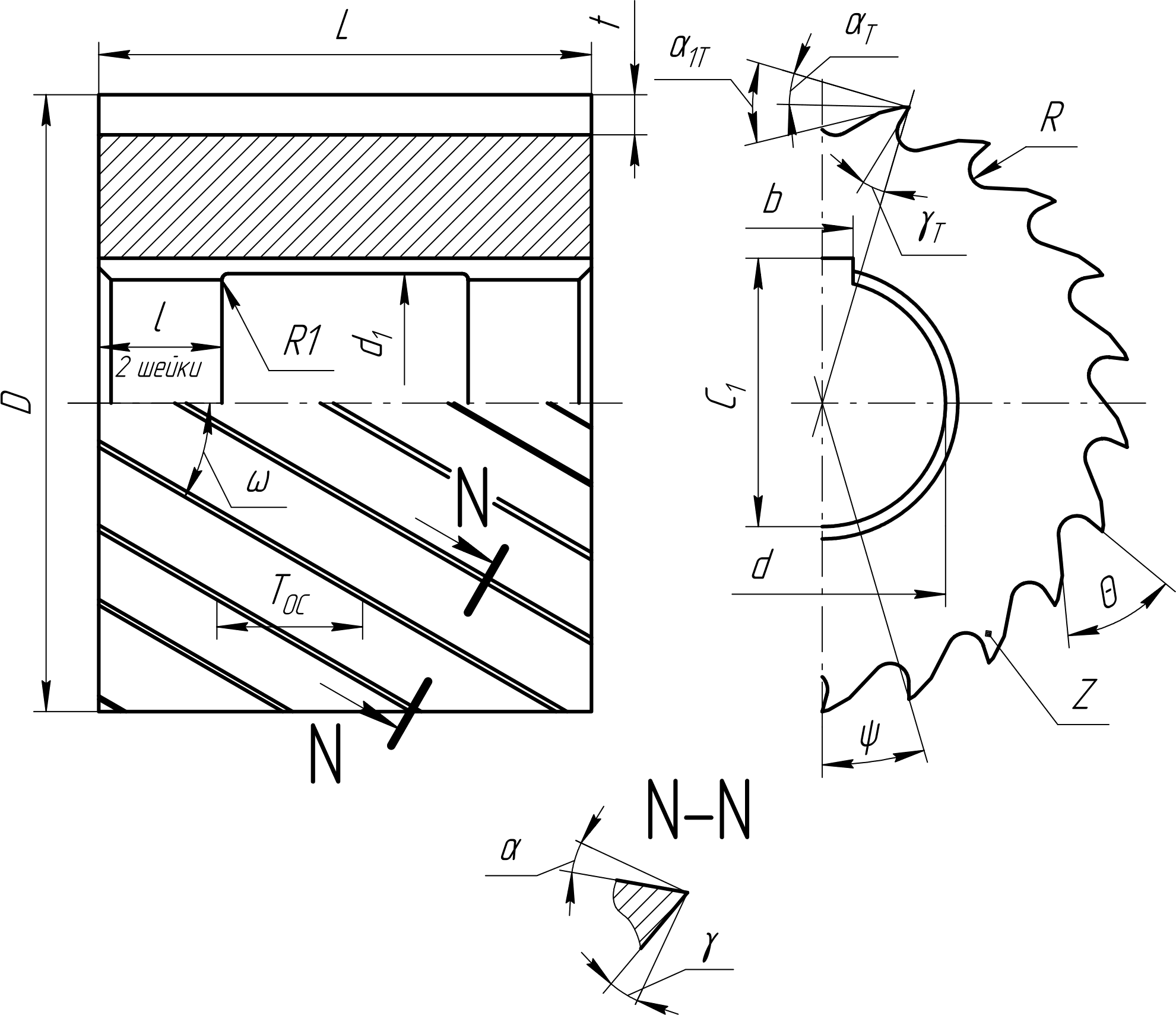

Конструктивные и геометрические параметры цилиндрических

фрез.

Цилиндрические фрезы применяют для обработки плоскостей. Как правило, цилиндрические фрезы имеют винтовые остроконечные зубья.

Общими конструктивными элементами цилиндрической фрезы являются

-

наружный диаметр, D;

-

диаметр посадочного отверстия и ширина шпоночного паза (d, b);

-

число зубьев, z;

-

углы тела зуба η и впадины ψ;

-

форма зуба;

-

стружколоматели;

-

углы резания α и γ.