- •Понятие о кинематике резания

- •Инструментальные материалы требования к ним, основные характеристики.

- •Инструментальные стали

- •Твердые сплавы и неметаллические инструментальные материалы

- •Сверхтвердые инструментальные материалы

- •Конструктивные параметры резца

- •Основные координатные плоскости

- •Угол наклона главной режущей кромки резца

- •Углы резца в плане

- •Углы резца в секущих плоскостях

- •Составные и сборные резцы

- •Классификация резцов

- •Схемы резания, режимные параметры при обтачивании

- •Сливная стружка и инструментальные методы борьбы с непрерывной (ленточной) стружкой

- •Усадка стружки. Экспериментальные способы нахождения коэффициента продольной усадки стружки

- •Динамометры для измерения составляющих силы резания

- •Тепловые явления при резании. Уравнение теплового баланса

- •Методы измерения температуры в зоне резания

- •Пути снижения разогрева инструмента

- •Виды износа инструмента

- •Износ резца во времени. Понятие о стойкости инструмента

- •Расчет режимов резания при точении. Суть табличного метода расчета. Понятие об интерполировании. Порядок расчета

- •1) Выбор маршрута обработки

- •3) Назначение технологических переходов

- •4) Выбор инструментов

- •11) Эскиз обработки

- •Длина рабочего хода при точении

- •Понятие о фасонном точении и фасонных резцах

- •Осевые инструменты для обработки отверстий. Конструкции, достигаемые параметры качества обработки

- •Виды разверток: машинные и ручные, хвостовые и насадные, цельные и сборные, постоянные и регулируемые.

- •11) Эскиз обработки

- •Силы резания при сверлении

- •Износ и стойкость сверл и зенкеров. Скорость резания при сверлении и зенкеровании

- •Цилиндрическое фрезерование. Применяемый инструмент. Технологические параметры обработки

- •Торцевое фрезерование. Применяемый инструмент. Технологические параметры обработки

- •Схемы резания при фрезеровании плоскости и фрезеровании паза (или уступа). Длины рабочих ходов в обоих направлениях

- •Нарезание резьбы резцами

- •Нарезание резьбы метчиком и плашками. Конструктивные и геометрические параметры метчиков и плашек

- •Винторезные (резьбонарезные) головки

- •Резьбофрезерование

- •Резьбонакатывание

- •Протягивание и применяемый инструмент

- •Обработка зубчатых профилей по методу копирования. Применяемый инструмент

- •Зубодолбление и применяемый инструмент. Машинное время при зубодолблении

- •Нарезание зубьев червячной фрезой. Применяемый инструмент и схемы резания

- •Чистовая обработка зубчатых профилей

- •Строение шлифовального круга

- •Абразивные материалы

- •Понятие зернистости шлифовального инструмента

- •Виды связок

- •Понятие о твердости шлифовального круга

- •Понятие о самозатачивании и правке шлифовального круга

- •Понятие о структуре шлифовального круга

- •Круглое наружное шлифование

- •Шлифование внутренних цилиндрических поверхностей

- •Плоское шлифование

-

Зубодолбление и применяемый инструмент. Машинное время при зубодолблении

При методе обкатывания нарезание всех зубьев колеса производится непрерывно в результате качения без скольжения начальной окружности или начальной прямой рейки зуборезного инструмента по начальной окружности колеса. В результате этого профиль нарезаемого зуба получается как огибающая к ряду последовательных положений режущих кромок инструмента.

Кратко, обкатка, основана на взаимодействии какой-либо зубчатой пары, главной частью которой является долбяк.

В зависимости от характера обрабатываемых деталей долбяки делятся на три группы:

1.прямозубые - для нарезания прямозубых колес;

2.косозубые - для нарезания колес с винтовым зубом и шевронных колес;

3.специальные - для нарезания зубчатых деталей неэвольвентного зацепления (звездочки, шлицевые валы и т. д.)

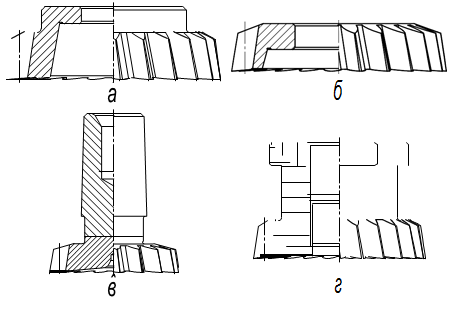

По конструкции долбяки классифицируются на следующие группы:

а) чашечные - для нарезания зубьев в упор;

б) дисковые - применяются для колес внутреннего и наружного зацепления при больших диаметрах;

в) хвостовые - для колес внутреннего зацепления малого диаметра, где недопустимо применение и изготовление дискового долбяка;

г) втулочные - являются видоизмененным типом хвостового долбяка;

д) сборные

Обозначение элементов долбяка:

Z – число зубьев долбяка;

dао – диаметр окружности выступов;

d – диаметр делительной окружности;

dо – диаметр основной окружности;

df – диаметр окружности впадин;

d2 – диаметр выточки;

d1 – посадочный диаметр;

b – высота долбяка;

b1 – ширина ступицы;

α – угол исходного профиля;

αв – задний угол по вершинам зубьев;

αп – задний угол в плоскости, касательной к основному цилиндру (угол на боковых сторонах зубьев в нормальном сечении);

γ – передний угол;

m – модуль;

Ро – основной шаг;

h'ао – высота головки зуба;

hао – коэффициент высоты головки зуба долбяка;

S – толщина зуба по хорде делительной окружности;

а – исходное расстояние;

Хо – коэффициент радиального смещения исходного профиля.

Различают три основных сечения долбяка, перпендикулярных к его оси.

Сечение 1 – 1, проходящее чрез вершинные режущие кромки нового долбяка, называется начальным.

Сечение 0 – 0 называется исходным. В нем смещение исходного контура равно нулю. Это сечение называется также и расчетным, так как в нем определяются основные параметры долбяка.

Сечение 2 – 2 называемое конечным, соответствующее окончательно сточенному долбяку.

Углы резания

Передний угол на вершине зубьев у чистовых долбяков принимают равным 5 градусам, а у черновых от 10 до 12.

Задний угол на вершине зубьев в у стандартных долбяков равен 6 градусам, у чистовых долбяков увеличивают до величины 8-9 градусов, а для черновых до 12

При определении параметров косозубого долбяка расчеты остаются теми же, лишь необходимо учитывать угол наклона зубьев при расчете делительного диаметра.

Основное (машинное) время при зубодолблении:

,

мин,

,

мин,

где m – модуль нарезаемого колеса, мм;

z – число зубьев нарезаемого колеса;

Kд – число двойных ходов в минуту долбяка, дв. ход/мин;

S – круговая подача, мм/дв. ход;

Sp – радиальная подача, мм/дв. ход;

i – число проходов;

h – припуск на обработку, мм.