- •Понятие о кинематике резания

- •Инструментальные материалы требования к ним, основные характеристики.

- •Инструментальные стали

- •Твердые сплавы и неметаллические инструментальные материалы

- •Сверхтвердые инструментальные материалы

- •Конструктивные параметры резца

- •Основные координатные плоскости

- •Угол наклона главной режущей кромки резца

- •Углы резца в плане

- •Углы резца в секущих плоскостях

- •Составные и сборные резцы

- •Классификация резцов

- •Схемы резания, режимные параметры при обтачивании

- •Сливная стружка и инструментальные методы борьбы с непрерывной (ленточной) стружкой

- •Усадка стружки. Экспериментальные способы нахождения коэффициента продольной усадки стружки

- •Динамометры для измерения составляющих силы резания

- •Тепловые явления при резании. Уравнение теплового баланса

- •Методы измерения температуры в зоне резания

- •Пути снижения разогрева инструмента

- •Виды износа инструмента

- •Износ резца во времени. Понятие о стойкости инструмента

- •Расчет режимов резания при точении. Суть табличного метода расчета. Понятие об интерполировании. Порядок расчета

- •1) Выбор маршрута обработки

- •3) Назначение технологических переходов

- •4) Выбор инструментов

- •11) Эскиз обработки

- •Длина рабочего хода при точении

- •Понятие о фасонном точении и фасонных резцах

- •Осевые инструменты для обработки отверстий. Конструкции, достигаемые параметры качества обработки

- •Виды разверток: машинные и ручные, хвостовые и насадные, цельные и сборные, постоянные и регулируемые.

- •11) Эскиз обработки

- •Силы резания при сверлении

- •Износ и стойкость сверл и зенкеров. Скорость резания при сверлении и зенкеровании

- •Цилиндрическое фрезерование. Применяемый инструмент. Технологические параметры обработки

- •Торцевое фрезерование. Применяемый инструмент. Технологические параметры обработки

- •Схемы резания при фрезеровании плоскости и фрезеровании паза (или уступа). Длины рабочих ходов в обоих направлениях

- •Нарезание резьбы резцами

- •Нарезание резьбы метчиком и плашками. Конструктивные и геометрические параметры метчиков и плашек

- •Винторезные (резьбонарезные) головки

- •Резьбофрезерование

- •Резьбонакатывание

- •Протягивание и применяемый инструмент

- •Обработка зубчатых профилей по методу копирования. Применяемый инструмент

- •Зубодолбление и применяемый инструмент. Машинное время при зубодолблении

- •Нарезание зубьев червячной фрезой. Применяемый инструмент и схемы резания

- •Чистовая обработка зубчатых профилей

- •Строение шлифовального круга

- •Абразивные материалы

- •Понятие зернистости шлифовального инструмента

- •Виды связок

- •Понятие о твердости шлифовального круга

- •Понятие о самозатачивании и правке шлифовального круга

- •Понятие о структуре шлифовального круга

- •Круглое наружное шлифование

- •Шлифование внутренних цилиндрических поверхностей

- •Плоское шлифование

-

Торцевое фрезерование. Применяемый инструмент. Технологические параметры обработки

Фрезы — многолезвийный вращающийся режущий инструмент, зубья которого последовательно вступают в контакт с обрабатываемой поверхностью в процессе резания.

Фрезы один из самых распространенных видов инструмента. Форма исходного тела вращения (фрезы) зависит от формы обрабатываемой поверхности и расположения оси фрезы относительно детали.

Конструктивные и геометрические параметры торцовых фрез.

Торцовые фрезы применяют для обработки широких плоскостей. Преимущества перед цилиндрическими фрезами:

-

При обработке участвует большее число зубьев вследствие большого угла контакта. Как следствие увеличивается минутная подача.

-

Ниже шероховатость обработки;

-

Их можно проектировать больших диаметров;

-

Торцовые фрезы легче изготовить сборной конструкции.

-

Торцовые фрезы более удобны для оснащения MHП, что дает меньше расход инструментального материала.

Диаметр торцовых фрез выбирается в зависимости от ширины фрезерования: D≥1,2B.

Число зубьев, как и у цилиндрических фрез, зависит от диаметра, условий эксплуатации, объема стружки.

Для стали число зубьев: Z = 0,04D при D < 200 мм;

Z =0,04D + 2 , если D > 200 мм.

Для чугуна Z = 0,1D

Диаметр под оправку применяется конструктивно или по ГОСТу

-

Схемы резания при фрезеровании плоскости и фрезеровании паза (или уступа). Длины рабочих ходов в обоих направлениях

-

Нарезание резьбы резцами

Резьбовые резцы используются для нарезания наружных и внутренних резьб на токарно-винторезных станках и автоматах, на специализированных станках. Применение резцов характерно для единичного и мелкосерийного производства, а также в тех случаях, когда использование другого инструмента нецелесообразно.

Резьбовые резцы подразделяются на:

- стержневые прямые (рисунок 2, а) – для нарезания наружных резьб;

- стержневые отогнутые (рисунок 2, б) – для нарезания внутренних резьб;

- призматические однониточные (рисунок 3) – для нарезания наружных резьб;

- призматические многониточные (призматические гребенки) (рисунок 4) – для нарезания наружных резьб;

- дисковые однониточные (рисунок 5) – для нарезания наружных и внутренних резьб;

- дисковые многониточные (круглые гребенки) (рисунок 6) – для нарезания наружных и внутренних резьб.

Их геометрические параметры не отличаются от геометрических параметров фасонных резцов.

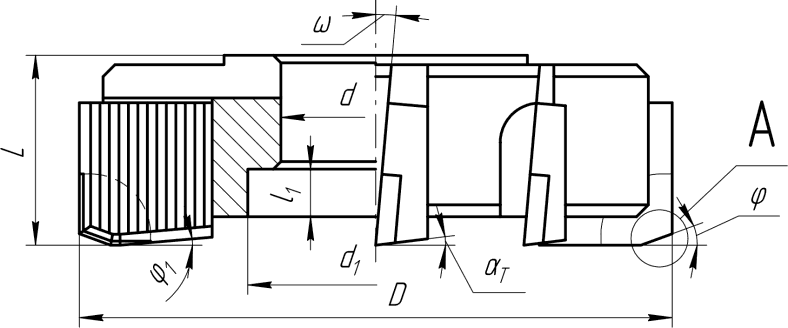

Основные конструктивные элементы и геометрические параметры резьбовых резцов на примере стержневого резца показаны на рисунке 9, где:

1.Рабочая часть l; 2.Режущая часть l1; 3.Передняя поверхность; 4. Задние поверхности; 5. Режущие кромки; 6.Державка ld.

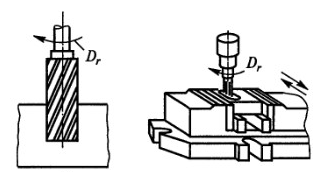

Циклограмма перемещений резца (схема работы резьбового резца):

Перемещение lp является рабочим проходом, во время которого снимается очередной слой припуска. Величина lp = l1 + l3 + l2 , где l1 и l2 – соответственно величины недобега и перебега, l3 – длина нарезаемой резьбы. Обратное перемещение при реверсе шпинделя lх равно рабочему.

Применяются несколько схем срезания припуска при резьбонарезании стержневыми и однониточными резцами. Наибольшее распространение имеют схемы, представленные на рисунке 8.

Для резьб с шагом P до 2,5 мм подачу на рабочий Sx ход при черновых и чистовых проходах производят в радиальном направлении (рисунок 8.1).

При шаге резьбы P более 2,5 мм черновые проходы ведут с подачей на рабочий ход Sx, направленной вдоль правой боковой стороны резьбового профиля (рисунок 8.2,а). Чистовые проходы осуществляют с радиальной подачей и производят зачистные проходы (рисунок 8.2,б). В этом случае резьбонарезание может выполняться двумя резцами – черновым и чистовым.

В настоящее время на станках с ЧПУ для шага резьбы P более 2,5 мм широко применяется схема, представленная на рисунке 8.3. Согласно этой схеме резьбовой профиль движется по линии, направленной под углом 3...5 градусов к боковой стороне профиля резьбы.