- •Понятие о кинематике резания

- •Инструментальные материалы требования к ним, основные характеристики.

- •Инструментальные стали

- •Твердые сплавы и неметаллические инструментальные материалы

- •Сверхтвердые инструментальные материалы

- •Конструктивные параметры резца

- •Основные координатные плоскости

- •Угол наклона главной режущей кромки резца

- •Углы резца в плане

- •Углы резца в секущих плоскостях

- •Составные и сборные резцы

- •Классификация резцов

- •Схемы резания, режимные параметры при обтачивании

- •Сливная стружка и инструментальные методы борьбы с непрерывной (ленточной) стружкой

- •Усадка стружки. Экспериментальные способы нахождения коэффициента продольной усадки стружки

- •Динамометры для измерения составляющих силы резания

- •Тепловые явления при резании. Уравнение теплового баланса

- •Методы измерения температуры в зоне резания

- •Пути снижения разогрева инструмента

- •Виды износа инструмента

- •Износ резца во времени. Понятие о стойкости инструмента

- •Расчет режимов резания при точении. Суть табличного метода расчета. Понятие об интерполировании. Порядок расчета

- •1) Выбор маршрута обработки

- •3) Назначение технологических переходов

- •4) Выбор инструментов

- •11) Эскиз обработки

- •Длина рабочего хода при точении

- •Понятие о фасонном точении и фасонных резцах

- •Осевые инструменты для обработки отверстий. Конструкции, достигаемые параметры качества обработки

- •Виды разверток: машинные и ручные, хвостовые и насадные, цельные и сборные, постоянные и регулируемые.

- •11) Эскиз обработки

- •Силы резания при сверлении

- •Износ и стойкость сверл и зенкеров. Скорость резания при сверлении и зенкеровании

- •Цилиндрическое фрезерование. Применяемый инструмент. Технологические параметры обработки

- •Торцевое фрезерование. Применяемый инструмент. Технологические параметры обработки

- •Схемы резания при фрезеровании плоскости и фрезеровании паза (или уступа). Длины рабочих ходов в обоих направлениях

- •Нарезание резьбы резцами

- •Нарезание резьбы метчиком и плашками. Конструктивные и геометрические параметры метчиков и плашек

- •Винторезные (резьбонарезные) головки

- •Резьбофрезерование

- •Резьбонакатывание

- •Протягивание и применяемый инструмент

- •Обработка зубчатых профилей по методу копирования. Применяемый инструмент

- •Зубодолбление и применяемый инструмент. Машинное время при зубодолблении

- •Нарезание зубьев червячной фрезой. Применяемый инструмент и схемы резания

- •Чистовая обработка зубчатых профилей

- •Строение шлифовального круга

- •Абразивные материалы

- •Понятие зернистости шлифовального инструмента

- •Виды связок

- •Понятие о твердости шлифовального круга

- •Понятие о самозатачивании и правке шлифовального круга

- •Понятие о структуре шлифовального круга

- •Круглое наружное шлифование

- •Шлифование внутренних цилиндрических поверхностей

- •Плоское шлифование

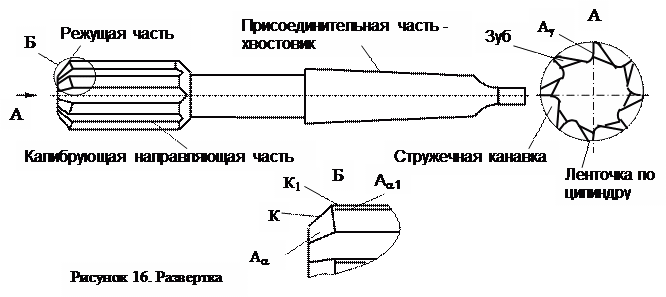

Виды разверток: машинные и ручные, хвостовые и насадные, цельные и сборные, постоянные и регулируемые.

Конструктивные части развертки схожи с частями спирального сверла.

Конструктивные параметры: диаметр D, длина L, количество зубьев, ширина пера b.

Геометрические параметры: угол заборного конуса , передний угол γ, задний угол α.

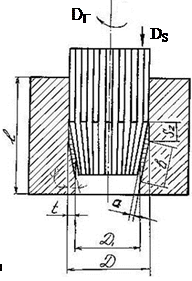

При определении параметров режима резания необходимо учитывать следующее: скорость резания V, глубину резания t, ширину среза для каждого зуба b, толщину срезаемого каждым зубом слоя a, площадь сечения срезаемого слоя A.

Зенкование - процесс обработки осевым многолезвийным инструментом конических входных участков отверстия. Форма зуба зенковки такая же, как у развертки, однако, каждый зуб имеет единственную режущую кромку.

Цекование - процесс обработки осевым многолезвийным инструментом торцевого и (или) цилиндрического участков отверстия. Направляющая часть цековки в форме цилиндра вынесена вперед рабочей части для удержания инструмента от радиального смещения. Зуб цековки имеет две режущие кромки. Торцовая кромка обрабатывает торцевый участок отверстия, периферийная может формировать цилиндрическое углубление в отверстии (например, для утопления головки болта).

-

Спиральное сверло. Конструктивные и геометрические параметры

Про спиральные сверла, их конструкцию, виды, схему резания и конструктивные и геометрические параметры в 31.

-

Зенкеры. Конструктивные и геометрические параметры

Про зенкеры, их конструкцию, виды, схему резания и конструктивные и геометрические параметры в 31.

-

Развертки. Конструктивные и геометрические параметры

Про развертки, их конструкцию, виды, схему резания и конструктивные и геометрические параметры в 31.

-

Расчет резания при многопроходной обработке отверстий. Порядок расчета и применяемый инструмент

1) Выбор маршрута обработки

2) Глубина резания определяется в основном величиной припуска на обработку (при сверлении и рассверливании соответственно):

где d – диаметр отверстия до обработки;

D – диаметр отверстия после обработки.

3) Назначение технологических переходов

4) Выбор инструментов

5) Подача. Для уменьшения машинного времени, т. е. повышения производительности труда, целесообразно работать с максимально возможной подачей с учетом факторов, влияющих на ее величину. Подача обычно назначается из таблиц справочников по режимам резания, составленных на основе специально проведенных исследований и опыта работы машиностроительных заводов. После выбора величины подачи из справочников ее корректируют по кинематическим данным станка, на котором будет вестись обработка (берется ближайшая меньшая).

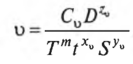

6) Скорость резания также назначается из таблиц справочников по режимам резания, с учетом предварительно назначенной величины оптимальной стойкости. Скорость резания рассчитывается при сверлении:

![]()

при зенкеровании:

7) Частота вращения шпинделя станка (заготовки) подсчитывается по найденной скорости резания:

![]()

и корректируется по станку (берется ближайшее меньшее или большее, если оно не превышает 5%), т. е. находится паспортное значение nп, с которой будет вестись обработка.

8) Действительная скорость резания подсчитывается с учетом паспортного значения частоты вращения шпинделя:

![]()

9) Проверка выбранных элементов режима резания. При черновой обработке назначенная подача обязательно проверяется по прочности деталей механизма подачи станка, а в отдельных случаях (при нежестких и тяжелых условиях резания) — по прочности и жесткости инструмента, жесткости заготовки и прочности деталей механизма главного движения станка. Проверяем расчетный режим по мощности. Резание возможно, если

![]() ≤

≤ ![]() ,

,

где ![]() -

мощность потребная на резание, кВт

-

мощность потребная на резание, кВт

![]() -

фактически развиваемая мощность на

шпинделе станка, кВт

-

фактически развиваемая мощность на

шпинделе станка, кВт

Мощность, затрачиваемая на резание:

![]() ,

кВт

,

кВт

где ![]() –

тангенциальная сила резания, Н

–

тангенциальная сила резания, Н

Если

окажется, что мощности электродвигателя

данного станка, на котором должна

происходить обработка, не хватает,

т.е ![]()

![]() ,

то необходимо уменьшить скорость

резания.

,

то необходимо уменьшить скорость

резания.

10) Основное время на обработку подсчитывается с учетом паспортных значений частоты вращения шпинделя и подачи.

![]()

где L - длина рабочего хода инструмента в мм