- •Содержание

- •Введение

- •1Лабораторный практикум

- •1.1Получение математических моделей процессов резания методом полного факторного эксперимента

- •Статистическое планирование эксперимента. Выбор параметра оптимизации и независимых факторов. Построение матриц полного факторного эксперимента.

- •1.1.2 Получение математической модели

- •1.1.3 Проверка адекватности модели

- •1.1.4 Лабораторная работа №1

- •Содержание отчета

- •Контрольные вопросы

- •1.2 Получение математических зависимостей моделированием процессов износа изделий и материалов

- •1.2.1 Особенности моделирования процесса износа

- •1.2.2 Лабораторная работа №2 Исследование износостойкости различных материалов моделированием процесса износа

- •Содержание и порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •1.2.3 Лабораторная работа №3

- •Оборудование, приборы, инструменты, заготовки

- •Содержание и порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •1.3 Построение моделей в среде Excel for Windows

- •1.3.1 Построение линейной модели в Excel (пример)

- •1 Настройка пакета анализа

- •2 Ввод данных

- •3 Нахождение основных числовых характеристик

- •4 Нахождение коэффициента корреляции

- •5 Нахождение параметров линейной регрессии

- •6 Расчет доверительного интервала для прогноза

- •7 Построение доверительной области для прогноза

- •8 Расчет максимального % ошибки прогнозирования

- •9 Выводы по работе

- •1.3.2 Построение степенной модели в Excel (пример)

- •1 Настройка пакета анализа

- •2 Ввод данных

- •3 Нахождение основных числовых характеристик

- •4 Нахождение коэффициента корреляции

- •5 Нахождение параметров линейной регрессии

- •1.3.3. Пример построения многофакторной линейной модели в Excel

- •1 Настройка пакета анализа

- •2 Ввод данных

- •3 Нахождение основных числовых характеристик

- •4 Нахождение параметров линейной регрессии

- •5 Выводы по работе

- •1.3.4 Лабораторная работа № 4 Построение однофакторных регрессионных моделей в приложении

- •Содержание и порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •1.3.5 Лабораторная работа № 5 Построение линейной многофакторной модели в приложении

- •2 Методические указания к практическим занятиям

- •2.1 Моделирование процесса резания методом линейного программирования Практическое занятие 1

- •2.1.2 Содержание отчёта

- •2.1.3 Контрольные вопросы

- •2.2 Исследование вероятностных эксплуатационных характеристик режущих инструментов Практическое занятие 2

- •2.2.1 Содержание и порядок выполнения работы

- •2.2.2 Содержание отчета

- •2.2.3 Контрольные вопросы

- •2.3 Определение закона распределения периода стойкости инструмента при малых объемах испытаний Практическое занятие 3

- •2.3.1 Содержание и порядок выполнения работы

- •2.3.2 Содержание отчета

- •2.4 Получение математических моделей методом полного факторного эксперимента Практическое занятие 4

- •2.4.1 Содержание и порядок выполнения работы

- •2.4.2 Содержание отчёта

- •2.4.3 Контрольные вопросы

- •2.5 Получение математических моделей методами теории корреляции Практическое занятие 5

- •2.5.1 Содержание и порядок выполнения работы

- •2.5.2 Содержание отчета

- •2.5.3 Контрольные вопросы

- •3.1 Задание на расчетно-графическую работу

- •3.2 Порядок выполнения работы

- •3.3 Проверка соответствия статистического распределения теоретическому по критерию Пирсона (æ²)

- •3.4 Проверка соответствия статистического распределения теоретическому по критерию Колмогорова (n)

- •Статистическое, 2- теоретическое;

- •Список рекомендованной литературы

- •Приложение а Справочные таблицы для проверки адекватности математических моделей

- •Приложение б Пример выполнения расчетно-графической работы

- •84313, М. Краматорськ, вул. Шкадінова, 72

2 Методические указания к практическим занятиям

Целью практических занятий является закрепление теоретических знаний по основным разделам дисциплины и использование их для получения математических моделей исследуемых процессов резания и режущих инструментов.

Практические занятия охватывают основные разделы дисциплины такие как: оптимизация технических решений; математическое моделирование в экспериментальных исследованиях процессов резания и режущих инструментов; проверка статистических гипотез; статистическое планирование эксперимента; получение зависимостей на основе корреляционного анализа и содержат порядок выполнения работы, варианты индивидуальных заданий, необходимые расчетные формулы и справочные таблицы, контрольные вопросы.

Практическое занятие является завершенным, если качественно выполнены все его разделы, предусмотренные методическими указаниями; выполнены необходимые расчеты; заполнены требуемые таблицы и построены графики; получены математические модели; написаны выводы и сдан зачет по теоретической части.

2.1 Моделирование процесса резания методом линейного программирования Практическое занятие 1

Цель работы: для заданных условий обработки выбрать оптимальный режим резания, обеспечивающий максимальную производительность механической обработки. Выполнить геометрическую интерпретацию математической модели оптимального режима резания. Исходные данные взять из таблицы 2.1.

Таблица 2.1 – Исходные данные для выбора оптимального режима резания

№ вари-анта |

Вид тех-нологи-ческой опера-ции |

Обраба-тываемый материал |

Станок (мод) |

Диаметр до обра-ботки, мм |

Диаметр после обра-ботки, мм |

Длина обра-ботки |

Заданнаяшерохова-тость повер-хности, мм |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

1 |

точение |

Сталь 40Х |

1А616 |

98 |

90 |

270 |

Ra = 3,2 |

2 |

—//— |

Сч 24 |

16К20 |

107 |

100 |

360 |

Rz = 40 |

3 |

—//— |

Сч 21 |

16К20 |

130 |

126 |

450 |

Ra = 3,2 |

4 |

—//— |

Сталь 45 |

16К20 |

60 |

58 |

200 |

Rz = 40 |

5 |

—//— |

Сталь 20 |

1А616 |

44 |

40 |

120 |

Rz = 20 |

6 |

—//— |

Сталь 5 |

16К20 |

75 |

70 |

100 |

Ra = 2,5 |

7 |

—//— |

Сталь 45 |

16К20 |

98 |

92 |

250 |

Rz = 40 |

8 |

—//— |

Сталь 50 |

16К20 |

185 |

180 |

440 |

Ra = 3,2 |

9 |

—//— |

Бр АЖ-9-4 |

1К62 |

107 |

100 |

400 |

Ra = 2,5 |

10 |

—//— |

Сталь 20ХН |

16К20 |

45 |

40 |

150 |

Rz = 20 |

11 |

раста-чивание |

Сталь 45 |

16К20 |

90 |

95 |

60 |

Ra = 3,2 |

12 |

—//— |

Сталь ШХ15 |

1К62 |

102 |

105 |

80 |

Rz = 20 |

13 |

—//— |

Сталь 5 |

16К20 |

60 |

65 |

30 |

Ra = 3,2 |

14 |

—//— |

Бр АЖ-9-4 |

16К20 |

110 |

120 |

80 |

Rz = 6,3 |

15 |

—//— |

Сталь 20ХН |

16К20 |

50 |

52 |

60 |

Ra = 3,2 |

16 |

—//— |

Сч 28 |

16К20 |

90 |

95 |

120 |

Rz = 40 |

17 |

—//— |

Сталь 30 |

16К20 |

45 |

50 |

80 |

Rz = 80 |

18 |

—//— |

Сч 15 |

16К20 |

30 |

35 |

20 |

Ra = 3,5 |

19 |

—//— |

Сталь 40Х |

16К20 |

100 |

105 |

120 |

Rz = 20 |

Продолжение таблицы 2.1

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

20 |

—//— |

Сталь ХВГ |

1А616 |

80 |

82 |

55 |

Ra = 3,2 |

21 |

—//— |

Сталь 9ХС |

1А616 |

57 |

61 |

80 |

Rz = 20 |

22 |

—//— |

Сталь 50 |

16К20 |

85 |

95 |

100 |

Ra = 3,2 |

23 |

—//— |

Сталь 20ХН |

16К20 |

60 |

62 |

75 |

Ra = 3,2 |

24 |

—//— |

Сталь 5 |

1К62 |

120 |

125 |

100 |

Rz = 20 |

25 |

—//— |

Сч 36 |

1К62 |

130 |

136 |

120 |

Ra = 3,2 |

2.1.1 Содержание работы

Расчёт оптимального режима резания производят в следующей последовательности:

1 Определяют режущую способность резца, которая выражается скоростью резания

,

,

Отсюда

,

(2.1)

,

(2.1)

где t – глубина резания, мм;

S

– подача,

;

;

Т – стойкость, мин;

– постоянный

коэффициент, учитывающий условия

обработки;

– постоянный

коэффициент, учитывающий условия

обработки;

– поправочный

коэффициент;

– поправочный

коэффициент;

m, ,

, – показатели степени.

– показатели степени.

2 Определяют эффективную мощность станка

.

.

где РZ – главная составляющая силы резания.

Выразив RZ и V через D и n получим

,

,

отсюда

,

(2.2)

,

(2.2)

где СР , kP – коэффициенты в формуле РZ.

3 Определяют допустимую величину шероховатости обработанной поверхности

,

,

Отсюда

,

(2.3)

,

(2.3)

где r –радиус при вершине резца, мм;

φ – главный угол в плане, град;

φ1 – вспомогательный угол в плане, град;

СR – постоянный коэффициент, учитывающий условия обработки;

– допустимая высота микронеровностей,

мкм.

– допустимая высота микронеровностей,

мкм.

4 Определяют оптимальную силу, допускаемую прочность слабого звена механизма подачи станка

,

,

Отсюда

.

(2.4)

.

(2.4)

5 Устанавливают следующие ограничения:

– минимальная

подача станка ![]() ,

(2.5)

,

(2.5)

– максимальная

подача станка  ,

(2.6)

,

(2.6)

– минимальная

частота вращения шпинделя станка , (2.7)

, (2.7)

– максимальная

частота вращения шпинделя станка ,

(2.8)

,

(2.8)

Для

того, чтобы производительность

была максимальной, т.е.

была максимальной, т.е.

,

необходимо чтобы произведение

,

необходимо чтобы произведение

было максимальным.

было максимальным.

6 В качестве оценочной принимают функцию

![]() .

(2.9)

.

(2.9)

7 Чтобы систему ограничений и оценочную функцию привести к линейной форме, логарифмируют полученные выражения, предварительно умножив, для удобства вычисления, в первых шести и последнем выражении подачу на 100. Получим

; (2.10)

; (2.10)

; (2.11)

; (2.11)

; (2.12)

; (2.12)

; (2.13)

; (2.13)

; (2.14)

; (2.14)

; (2.15)

; (2.15)

; (2.16)

; (2.16)

; (2.17)

; (2.17)

. (2.18)

. (2.18)

8

Обозначим

![]() ,

,

![]() и правые части выражения через b

c

соответствующими индексами, получим

математическую модель оптимального

режима резания.

и правые части выражения через b

c

соответствующими индексами, получим

математическую модель оптимального

режима резания.

![]()

![]()

![]()

(2.19)

(2.19)

![]()

.

(2.20)

.

(2.20)

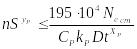

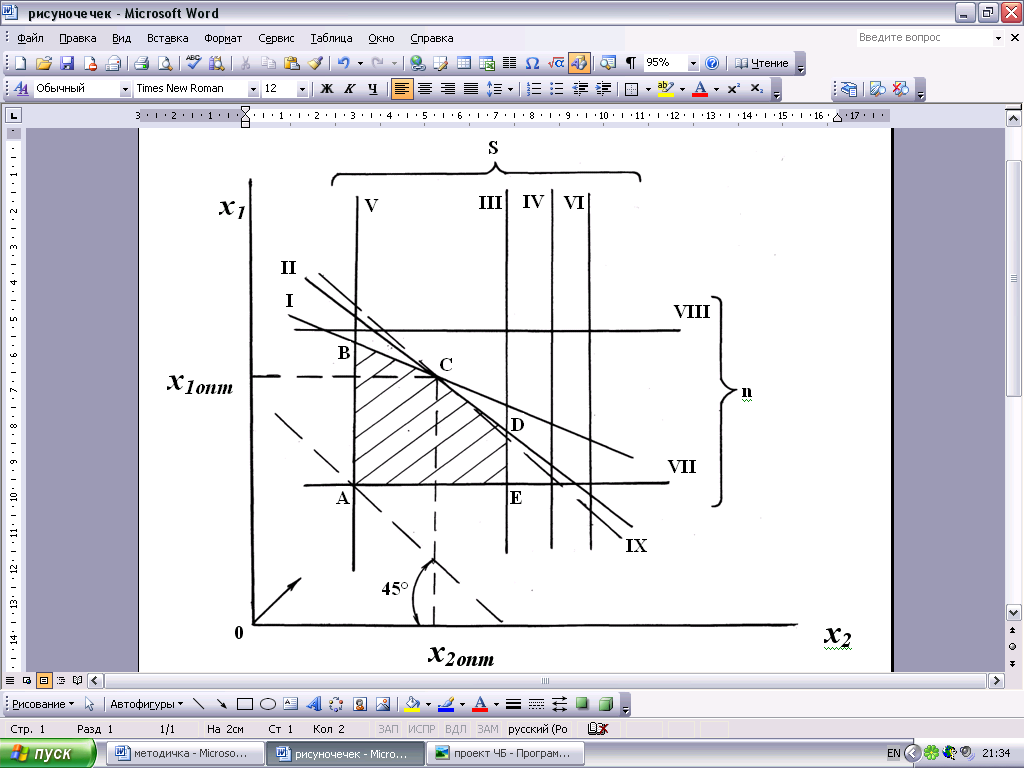

9

Геометрическая интерпретация

математической модели представлена на

рисунке 1.1. В координатной системе

линии 1-УШ соответственно изображают

уравнения ограничивающих зависимостей.

Штриховой линией 1Х, наклонённой к оси

абсцисс под углов 45°, изображена оценочная

функция, подлежащая оптимизации. Когда

прямая попадёт в точку А многоугольника,

линейная форма оценочной функции будет

иметь минимальное значение. При дальнейшем

перемещении линейная форма будет расти

и достигнет максимума в точке С,

координаты которой

линии 1-УШ соответственно изображают

уравнения ограничивающих зависимостей.

Штриховой линией 1Х, наклонённой к оси

абсцисс под углов 45°, изображена оценочная

функция, подлежащая оптимизации. Когда

прямая попадёт в точку А многоугольника,

линейная форма оценочной функции будет

иметь минимальное значение. При дальнейшем

перемещении линейная форма будет расти

и достигнет максимума в точке С,

координаты которой

и

и

.

.

10

Определяют координаты вершины

многоугольника, для которой их сумма

имеет максимальную величину ( .

.

Так

как

![]() ,

,

![]() ,то

,то

![]() ,

,

,

,

где е – основание натурального логарифма.

Рисунок 2.1 – Геометрическая интерпретация математической модели оптимального режима резания