- •Основы полиграфического производства Трусевич Надежда Эдуардовна (зачёт (пз), курсовая)

- •Раздел 1. Общие сведения о полиграфическом производстве.

- •Тема 2. Характеристика печатной продукции

- •1. Классификация продукции полиграфического производства

- •2. Классификация издательской продукции

- •1. Основные элементы книги.

- •1. Виды оригиналов:

- •2. Воспроизведение штриховых и тоновых черно-белых оригиналов

- •3. Общие сведения о цвете и синтезе цветов.

- •4. Основные процессы воспроизведения многоцветных оригиналов

- •Раздел 2. Основы допечатных процессов

- •1. Классификация фотоформ

- •2. Принципы изготовления фотоформ с использованием фотонаборного аппарата

- •3. Изготовление монтажной фотоформы.

- •1. Основы копировального процесса в производстве печатных форм

- •2. Способы изготовления печатных форм офсетной печати

- •3. Технология изготовления печатных форм в высокой печати (классической)

- •4. Способы изготовления форм глубокой печати

- •Раздел 3. Основы технологии печатных процессов

- •Тема 1. Основы печатного процесса

- •1. Обобщённая технологическая схема печатного процесса

- •2. Получение оттиска в основных видах печати

- •4. Точность воспроизведения изображения в печатном процессе

- •1. Общие сведения о построении печатных машин

- •2. Основные устройства печатных машин:

- •1) Бумагопроводящая система

- •2) Печатное устройство машин

- •3. Построение многокрасочных печатных машин

- •4. Классификация печатных машин:

- •5. Конструктивные особенности печатных машин различных способов печати

- •Раздел 4. Основы технологии брошюровочно-переплётных процессов

- •Основные понятия и определения

- •2. Укрупнённые схемы технологического процесса изготовления изданий в обложке и переплётной крышке

- •1. Изготовление тетрадей

- •2. Комплектовка изданий и блоков.

- •3. Способы скрепления изданий и блоков

- •4. Соединения блоков с обложками и обрезка изданий

- •1. Изготовление сложных тетрадей

- •Изготовление и обработка книжных блоков

- •1. Разновидности специальных способов печати.

- •2) Способы печати, отличающиеся от классических методом переноса красочного слоя с печатной формы на запечатываемый материал.

- •3) Способы печати, отличающиеся от классических строением печатной формы.

- •4) Способы печати, отличающиеся от классических строением печатной формы и методом переноса красочного слоя с формы на запечатываемую поверхность.

- •5) Способы печи без использования печатных форм.

- •2. Общие сведения о трафаретной печати

- •3. Общие сведения о флексографской печати

Раздел 3. Основы технологии печатных процессов

Тема 1. Основы печатного процесса

1. Обобщённая технологическая схема печатного процесса

Общей задачей процесса печатания является воспроизведение с необходимой точностью, находящейся на печатной форме.

Основными признаками печатного процесса являются:

- перенос краски с печатной формы на запечатываемый материал (воспринимающую поверхность) и её закрепление на неё

- многократность получения оттисков (тираж) и их идентичность

Все печатные машины выполняют одинаковый технологический процесс:

- нанесение краски на печатную форму

- подачу запечатываемого материала в зону печатания и выравнивание его относительно печатной формы (в офсетной печати – относительно резино-тканевой пластины

- создание контакта – давления между печатной формой и запечатываемым материалом (в офсетной печати – между печатной формой, резинотканевой пластиной и бумагой)

- отделение оттиска от формы или резинотканевой пластины и вывод его из зоны печатания для наложения последующих красок или непосредственно в приёмное устройство

- приёмка готовых оттисков – укладывание листов в стопу или сматывание бумажного полотна в рулон.

При этом печатная краска должна смачивать цилиндры и валики красочного аппарата, печатную форму (резинотканевую пластину в офсетной печати) и запечатываемый материал. Красочный слой должен прилипать к этим поверхностям, а при переходе с одной поверхности на другую – расслаиваться по толщине.

2. Получение оттиска в основных видах печати

Для получения оттисков в высокой печати необходимо нанести на печатные элементы формы (1) тонкий слой печатной краски (2), подать на форму бумагу (5) и осуществить давление с поверхностью (3) покрытой упругой эластичной покрышкой – декелем (4).

Благодаря своей упругой деформации декель в определённой мере компенсирует метрические неточности печатной машины, печатной формы (толщины), а также микронеровности поверхности бумаги и создаёт необходимый контакт печатной формы с бумагой.

В образовавшейся зоне контакта краска смачивает поверхность бумаги, прилипает к ней, заполняет все неровности бумаги и частично вдавливается в её капилляры. Кроме того, в результате давления происходит деформация поверхности бумаги под печатающими элементами. После прекращения давления форма и бумагу выходят из зоны контакта, и оттиск отделяется от формы. В этот момент красочный слой разделяется примерно пополам. На оставшуюся на форме краску наносится новая порция, а перешедший слой, удерживающийся на поверхности бумаги за счёт смачивания и адгезии, закрепляется в виде тонкой плёнки (1–5 мкм).

Перенос печатной краски с формы на бумагу обеспечивается только при условии, если силы адгезии между формой и печатной краской, а также между запечатываемым материалом и краской всегда больше сил когезии печатной краски.

Адгезия – взаимодействие между молекулами веществ различных по своей природе, но находящихся в контакте.

Когезия – силы взаимодействия между молекулами одного вещества, например, краски.

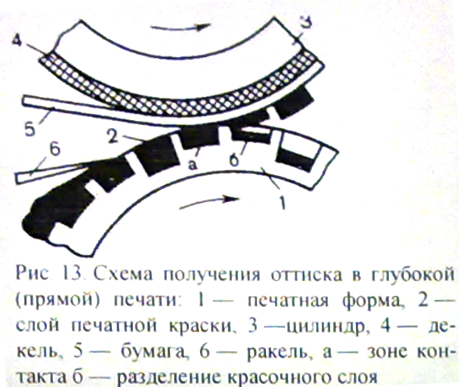

В глубокой печати основной особенностью в условиях работы печатной машины является нанесение маловязкой краски на всю печатную форму и последующим удалением её ракелем (6) с пробельных и частично – с печатающих элементов. В процессе контакта печатной формы с запечатываемым материалом краска прилипает к материалу, и часть её остаётся на нём. Толщина красочного слоя в зависимости от тональности изображения колеблется от 2 до 5 мкм.

В процессе получения оттиска в плоской офсетной печати перед накатыванием печатной краски (2) на форму (1) наносится увлажняющий раствор (7).

При давлении печатная форма входит в контакт с резино-тканевой пластиной (4). Выполняющей также функцию декеля цилиндра (3) и передаёт на неё краску и увлажняющий раствор.

В свою очередь резино-тканевая пластина образует зону контакта с бумагой (5), которая воспринимает с пластины часть красочного слоя.

В связи со вторым переносом красочного слоя, на оттиске он появляется довольно тонким (1–2 мкм), чем в высокой печати.

Особой сложностью отмечается процесс перехода краски на бумагу и плёнкообразующие многокрасочной печати, когда красочные слои печатаются один на другой.

При этом используют 2 варианта:

- печать «по-сухому» (первая краска переходит непосредственно на поверхность бумаги, а последующие накладываются друг на друга после закрепления предыдущей краски)

Газетные краски, содержащие невысыхающие масла, образуют на оттиске более тонкую и менее прочную плёнку за счёт частичного впитывания краски слоями бумаги и последующего более глубокого проникновения связующего с отфильтровыванием и абсорбцией на волокнах бумаги пигмента и смолы.

Закрепление краски в глубокой печати на оттиске происходи т за счёт испарения летучего растворителя с частичным впитыванием краски в верхние участки бумаги.

(………………………………)

При этом происходит слипание оболочек, окружающих пигменты, что приводит к образованию мягкой гелеобразной красочной плёнки, которая затем затвердевает.

От скорости закрепления красок на оттиске зависит производительность печатных машин и в определённой степени качество печатной продукции.

Для интенсификации плёнкообразования краски на оттисках используют различные способы сушки. Наибольшее применение в печатных процессах получили термические способы сушки:

- открытым газовым пламенем

- нагретым воздухом

- инфракрасным излучением и т.д.