- •3. Технологическая характеристика оборудования для транспортирования горных пород

- •3.1. Автомобильный транспорт

- •3.2. Железнодорожный транспорт

- •3.3. Перегрузочные работы при комбинированном автомобильно- железнодорожном транспорте

- •3.4. Ленточные конвейеры и дробилки

- •3.5. Перегрузочные работы при комбинированном автомобилыю- конвейерном транспорте

- •4. Теория карьерных горнотранспортных систем 4.1. Структура горнотранспортиой системы

- •4.2. Классификации горнотранспортных систем на открытых разработках

- •4.3. Взаимосвязь между элементами горнотранспортных систем

- •4.4. Параметры горнотранспортных систем

- •4.5. Показатели горнотранснортных систем

- •4.6. Формирование рабочей зоны карьеров при сплошных горнотранснортных системах

- •4.7. Развитие рабочей зоны карьеров при углубочиых горнотраиспортных системах

- •4.8. Управление текущим объемом выемки пород вскрыши на глубоких карьерах

- •4.9. Оценка эффективности горнотранспортных систем глубоких

- •5.1. Разработка пород тракторным оборудованием

4.9. Оценка эффективности горнотранспортных систем глубоких

карьеров

Особенности разработки крутопадающих месторождений предполагают наряду с добычей руды попутную выемку различных типов покрывающих и вмещающих горных пород, область применения которых в экономике страны довольно обширна. Схемы выемки и доставки всех разновидностей горной массы к пунктам приемки в плановых объемах следует оценивать не только по величине вложенных затрат, но и по интенсивности загрузки сформировавшейся к этому времени в карьере горнотранспортной системы для добычи и перемещения полезных ископаемых и пустых пород. Минимальные затраты при этом в первую очередь должны быть обеспечены за счет рационального формирования грузопотоков с перевозкой горной массы по кратчайшему расстоянию с размещением транспортных коммуникаций на площадках с наименьшими размерами. Оптимальные технико-экономические показатели горных работ достигаются совместной оценкой эффективности эксплуатации комплексов оборудования, увязкой их параметров с технологическими решениями по системам вскрытия и разработки, обеспечивающими безопасную и высокую производительность труда.

В зависимости от применяемого вида транспорта вскрывающие выработки могут располагаться как по нерабочему борту, гак и в массиве горных пород за предельными контурами карьерного поля (риє. 1.78). Поскольку в последние годы существенно возросли требования к горным предприятиям по предотвращению чрезмерного отчуждения земельных площадей, а стоимостная их оценка возросла в 15- 20 раз, вскрытие карьеров подземными выработками оказывается предпочтительнее. В этом случае имеется возможность раздельного складирования в выработанном пространстве разнотипных пород вскрыши без нарушения грассы транспортных коммуникаций на бортах карьеров.

Расстояние подъема горной массы /тр (м) в основном зависит от глубины разработки, тяговых характеристик подвижного состава и в общем случае может определяться по формуле

![]()

где Н„ - вертикальная высота подъема, м; кТр - коэффициент развития трассы; а„ - угол подъема транспортных коммуникаций, град; 1,„р - горизонтальный участок пути при соединении наклонных вскрывающих выработок с пунктом перегрузки, м.

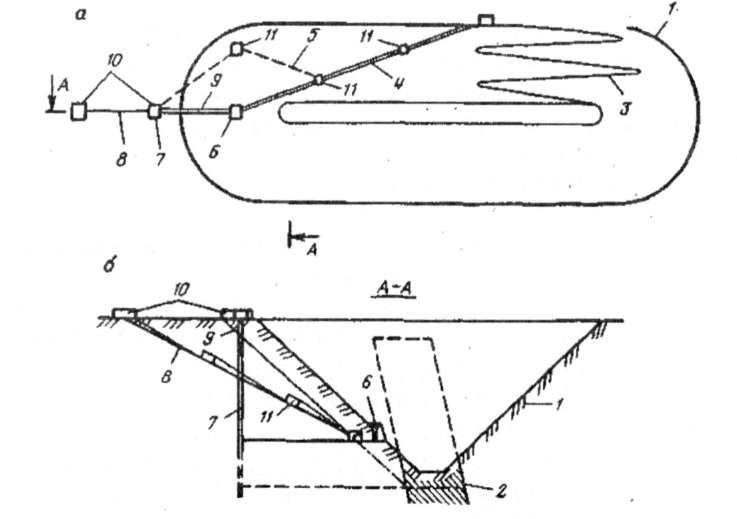

Рис.

1.78. Схемы трассирования вскрывающих

выработок в глубоком карьере: 1 предельный

контур карьерного поля; 2 - залежь

полезного ископаемого; 3 - автомобильные

съезды; 4, 5 - ленточный конвейер в

прямолинейной и серпантинной наклонной

траншее; 6 - дробильно- перегрузочный

пункт в карьере; 7 - вертикальный скиповой

подъемник; 8 ленточный конвейер в

наклонном стволе; 9 - крутонаклонный

конвейер в стволе; 10 - пункты выгрузки

на поверхности; 11 - перегрузочные пункты

с одного конвейера на другой

Опыт открытой разработки крутопадающих месторождений показывает, что в период строительства карьеров, как правило, применяются экскаваторно- автомобильные комплексы. В дальнейшем, по мере наращивания производственной мощности и увеличения глубины карьеров, в эксплуатацию вводится железнодорожный транспорт, который применяется в сочетании с автомобильным. При понижении дна карьеров до 200 м и более глубокие горизонты чаще всего вскрываются наклонными стволами и траншеями, оборудованными ленточными конвейерами. В добычной зоне таких карьеров эксплуатируются экс- каваторно-автомобильные комплексы, на поверхности перевозка горной массы на большие расстояния производится железнодорожным транспортом (табл. 1.16). Ускорение технического прогресса и совершенствование технологии отработки глубоких горизонтов карьеров позволят в будущем, наряду с автомобильным, широко применять в качестве сборочного подвижной состав железнодорожного транспорта в обычном или специальном исполнении, а также конвейеры различных типов, предназначенные для перемещения недробленой горной массы, например, пластинчатые, ленточно-тележечные и др. При этом сірукгура горнотранспортпой системы во взаимосвязи с вскрывающими выработками и их конфигурацией может быть разнообразной.

|

Таблица 1.16 Параметры подвижного состава карьерного поля Вид транспорта |

Угол подъема, град |

Расстояние перемещения горной массы, м, при высоте подъема, м |

||

100 |

300 |

500 |

||

Автосамосвалы при к,,,,,.,, = 1,1 |

4,5-7 |

1200 |

3600 |

6000 |

Тяговые агрегаты при ктр.ж: - 1,6 |

2,5 |

4000 |

12000 |

20000 |

-1,4 |

3,5 |

2700 |

8100 |

13500 |

- 1,2 |

4,5 |

2000 |

6000 |

10000 |

Карьерные электропоезда при W = 1 лтр-ж 1 |

6,0 |

1000 |

3000 |

5000 |

Ленточный конвейер: - в наклонной траншее |

15 16 |

364 0 |

1092 1 |

1820 3 |

- в наклонном стволе |

15 - 16 |

464 0 |

1192 1 |

1920 3 |

Скип: - в крутой траншее |

39 - 42 |

154 |

462 |

770 |

- в вертикальном стволе |

90 |

220 |

660 |

1100 |

Крутонаклонпый конвейер: - в траншее |

39-42 |

154 |

462 |

770 |

- в стволе |

39-42 |

254 |

562 |

880 |

Примечание:

в знаменателе приведено число

перегрузочных пунктов в технологической

цепи конвейерного подъемника

Из табл. 1.16 следует, что при железнодорожном транспорте наблюдаются максимальные расстояния перемещения горной массы по борту карьера, а минимальные соответствуют эксплуатации скиповых подъемников и крутонаклонных конвейеров, размещаемых в траншеях. В то же время вскрытие карьеров вертикальными стволами со скиповыми подъемниками и наклонными стволами с ленточными конвейерами позволят высвободить нерабочие борга карьеров для складирования пустых пород. Создание же в будущем надежных высокопроизводительных крутонаклонных конвейеров позволит перемещать горную массу по кратчайшему расстоянию перпендикулярно откосу нерабочего борта карьера; отказаться от строительства дробильных и перегрузочных пунктов для передачи породы с одного конвейера на другой в одной технологической цепи; существенно снизить затраты не только на карьерный транспорт, но и на добычу полезных ископаемых в целом.

Переход к рыночным отношениям в промышленности не позволяет достаточно точно ориен тировать горнодобывающие предприятия на стабильные цены за поставляемые ему оборудование, электроэнергию, материалы, оплату груда и компенсацию за нарушение экологического равновесия окружающей среды. Поэтому объективным критерием эффективности горнотранспортной системы могла бы служить максимальная прибыль, получаемая предприятием. Кроме того, она должна соответствовать уровню производственной мощности карьера, надежности работы, горностроительным объемам, мсталло-, энергоемкости, численности обслуживающего персонала и, в конечном итоге, формирующим затратам на перемещение горной массы.

Производственная мощность горнотранспортной системы определяется конструктивными параметрами выемочно-погрузочпых, транспортных и отвальных машин, схемой трассирования вскрывающих выработок, их провозной способностью, уровнем механизации перегрузки в смежных звеньях при комбинированных видах транспорта. Надежность работы системы зависит не только от качественных характеристик оборудования, но и в основном от их компоновки в единой транспортной цепи, организации сс эксплуатации, наличия резервных элементов. Объемы вскрывающих выработок и занимаемые ими земельные площади предопределяются габаритами и тяговыми возможностями транспортных машин, способом проходки, провозной способностью системы. Мегалло- и энергоемкость горнотранспортной системы зависят от качества и совершенства конструктивных параметров оборудования, его энергонасыщенности, возможности многоцелевого применения.

Численность обслуживающего персонала определяется методом расстановки работников по рабочим местам, с учетом постоянного совершенствования уровня организации, механизации и автоматизации основных и вспомогательных процессов горного производства. Наряду с основным персоналом, обслуживающим различные машины и механизмы в карьере, к выполнению планово- предупредительных и ремонтных работ привлекается дополнительный штат работающих. Невысокая надежность выемочно-погрузочного и транспортного оборудования, а также жесткие условия его эксплуатации на карьерах требуют выполнения продолжительных ремонтных работ. Вследствие этого численность ремонтных и эксплуатационных рабочих на транспорте соизмерима, а на вые- мочно-погрузочных работах - выше в 2 - 6 раз.

ЧАСТЬ ВТОРАЯ

СПЛОШНЫЕ ГОРНОТРАНСПОРТНЫЕ СИСТЕМЫ РАЗРАБОТКИ 5. Горногранспортные системы весьма мелких карьеров

По приведенной классификации к весьма мелким карьерам относятся выемки в недрах земли глубиной до 20 м (см.табл. 1.4). Таким образом отрабатываются залежи россыпей тяжелых и драгоценных металлов, строительных материалов, марганцевых руд, бурых углей, фосфоритов и других полезных ископаемых. По соотношению мощности разрабатываемых месторождений и покрывающих их пород вскрыши общая глубина карьера может распределяться в пределах от 1:1 в среднем до 4:1 - 1:20 - в крайних случаях. При этом пласты полезных ископаемых мощностью 5 - 20 м отрабатываются с применением экскаваторов и средств гидромеханизации, а мощностью до 5 м - бульдозерно- скрепсрными комплексами и ковшовыми погрузчиками, которые по общему для них типу дизельного двигателя объединены под названием тракторного оборудования. При мощности месторождений до 5 - 10 м и небольшой толще покрывающих пород горная масса может выниматься и транспортироваться однотипным тракторным оборудованием.

На выемочно-погрузочных работах преимущественно используют карьерные механические лопаты и драглайны небольшой мощности. Полезные ископаемые перемещают к месту назначения в основном автосамосвалами и гидротранспортом, реже ленточными конвейерами. Складирование пород вскрыши осуществляют в выработанном пространстве или, реже, на земной поверхности вблизи нерабочих бортов карьера. Вскрытие карьерного поля при применении тракторного оборудования - бестраншейное, а при использовании драглайнов и гидромеханизации - путем проведения первичных котлованов. Применение экскаваторно-автомобильных комплексов базируется па вскрытии уступов отдельными траншеями. При этом наилучшие результаты достигаются при минимальных расстояниях перевозки горной массы [23].