- •3. Технологическая характеристика оборудования для транспортирования горных пород

- •3.1. Автомобильный транспорт

- •3.2. Железнодорожный транспорт

- •3.3. Перегрузочные работы при комбинированном автомобильно- железнодорожном транспорте

- •3.4. Ленточные конвейеры и дробилки

- •3.5. Перегрузочные работы при комбинированном автомобилыю- конвейерном транспорте

- •4. Теория карьерных горнотранспортных систем 4.1. Структура горнотранспортиой системы

- •4.2. Классификации горнотранспортных систем на открытых разработках

- •4.3. Взаимосвязь между элементами горнотранспортных систем

- •4.4. Параметры горнотранспортных систем

- •4.5. Показатели горнотранснортных систем

- •4.6. Формирование рабочей зоны карьеров при сплошных горнотранснортных системах

- •4.7. Развитие рабочей зоны карьеров при углубочиых горнотраиспортных системах

- •4.8. Управление текущим объемом выемки пород вскрыши на глубоких карьерах

- •4.9. Оценка эффективности горнотранспортных систем глубоких

- •5.1. Разработка пород тракторным оборудованием

4.6. Формирование рабочей зоны карьеров при сплошных горнотранснортных системах

К изучаемой группе месторождений относятся пологие пласты и пласто- образные залежи полезных ископаемых, которые залегают под углом 0-10° Трудность добычи полезных ископаемых на них изменяется в широких пределах и определяется типом пород: от сыпучих до полускальных и скальных. К таким месторождениям относятся россыпи, несчано-гравийные смеси, огнеупоры, залежи железа, марганцевой и фосфоритовой руды, сланца и угля, карбонатных пород, гранитов, кварцитов, мрамора и т.п. Подавляющее большинство покрывающих пород на них представлено сыпучими и мягкими разновидностями, а иногда и плотными, полускальными и скальными, что характерно для месторождений сланца, бурого угля и природного камня. Глинистые породы вскрыши часто вмещают крупнообломочный материал и, нередко, маломощные прослойки полускальных и скальных пород.

Мощность пластов полезных ископаемых изменяется от 2 - 4 м на месторождениях марганцевой руды, карбонатных пород, россыпей цветных и драгоценных металлов и камня, до 50 - 90 м - на залежах бурого угля. Мощность сыпучих, глинистых и мягких пород вскрыши на россыпях небольшая и изменяется от 0,2 - 0,5 до 5 - 10 м; в отдельных случаях на скрытых россыпях может достигать 25 и более метров. Такие же приблизительно значения характерны для залежей природного камня. Мощность пород вскрыши на месторождениях осадочных карбонатных пород в большинстве случаев не превышает 3-6 м, а на угольных и марганцеворудных - изменяется от 10 - 15 до 80 — 100 и более метров.

Мощность полускальных и скальных пород вскрыши на сланцевых, угольных и фосфоритовых месторождениях обычно изменяется в границах 10 - 40 м. При разработке пластообразных сланцевых и флюсовых залежей она соответственно составляет 2 — 4ми2-6м, а мощность пластов обычно не превышает 10-15 м.

Для пластов угля, сланца, железных, марганцевых и фосфоритовых руд, а также очень широких россыпей (ширина свыше 500 м) характерны большие карьерные поля. Размеры их в плане изменяются от 1 - 2 до 6 и более километров. Месторождения могут разрабатываться одним карьерным полем или распределяться на несколько отдельных полей. Вытянутые и округлые в плане карьерные поля характерны при разработке песчано-гравийных и карбонатных месторождений, залежей природного камня, очень узких (по ширине до 20 м), узких (20 - 50 м), средних (50 - 150 м) и широких (150 - 500 м) россыпей. Наибольший размер таких карьерных полей редко превышает 1000 м.

Производительность карьеров изменяется в очень широком диапазоне и зависит не только от мощности залежей полезных ископаемых, но и от длины фронта горных работ, которая зависит от размеров карьера в плане, направления перемещения добычных работ и количества одновременно отрабатываемых уступов. Так, годовая производительность карьеров по добыче россыпей, пес- чано-гравийной смеси и природного камня составляет несколько десятков или сотен м3 в год. На рудных предприятиях и горнохимического сырья она не превышает 12-20 млн.т, а на угольных - колеблется от 0,1 - 0,5 до 30 - 60 млн.т. При этом производительность карьера обеспечивается принятым типом вые- мочно-погрузочного оборудования, соответствующими транспортными средствами и организацией их совместной работы. В общем случае при обосновании годовой производительности карьера по добыче полезных ископаемых Ак„ (м3) длина фронта горных работ на уступе Ьф определяется по соотношению

![]()

где /Й1 - длина экскаваторного блока, м; nvn - количество одновременно отрабатываемых уступов по полезным ископаемым; Q „ - годовая производительность выемочно-погрузочной машины, м\

Производительность карьера по выемке пород вскрыши Акм (м'/год) зависит от значения текущего коэффициента вскрыши кт (м /м'1) и обеспечивается соответствующим количеством выемочно-погрузочного и транспортного оборудования. При этом длина фронта вскрышных работ па каждом из вышележащих уступов равна

![]()

В зависимости от мощности пластов полезных ископаемых и пород вскрыши в одновременной эксплуатации может находиться различное количество уступов, высота которых определяется не только физико-механическими показателями и обводненностью горных пород, но и типом применяемого вые- мочно-погрузочного оборудования для их разработки. Характерным признаком сплошных горнотранспортных систем является размещение пород вскрыши в выработанном пространстве карьера, которое должно обеспечиваться соответствующими способами вскрытия и подготовки уступов к эксплуатации с наименьшим из возможных расстояний до внутреннего отвала. Благодаря этому достигается низкая себестоимость добычных работ.

Подготовка карьерного поля к эксплуатации в общих случаях требует проведения вскрывающих и разрезных выработок. Однако в зависимости от мощности покрывающих пород и залежей полезных ископаемых, типа выемочного оборудования и вида транспорта возможно частичное или полное отсутствие проведения тех или других подготовительных выработок. Так, при автомобильных перевозках роль разрезных траншей выполняют разрезные котлованы длиной до 40 м. При условии использования драглайнов для разработки основного вскрышного уступа или при общей мощности пород вскрыши до 10 - 20 м можно полностью отказаться от вскрытия и подготовки нижележащих пластов полезных ископаемых весьма малой мощности. При таких технологических схемах полезные ископаемые перемещаются драглайном в склад или бункер, размещенный на поверхности разрабатываемых пластов, откуда самостоятельным видом транспорта доставляются к месту назначения. При применении бульдозеров и скреперов для разработки залежей весьма малой мощности с весьма малой высотой вскрышного уступа выработки вскрытия и подготовки не требуются. Использование же для выемочных работ мощных экскаваторов в комплексе с отвалообразоватслями, железнодорожными поездами и ленточными конвейерами обязательно требуют проведения вскрывающих выработок на полную глубину своего применения и разрезных траншей - по всей длине фронта работ каждого уступа.

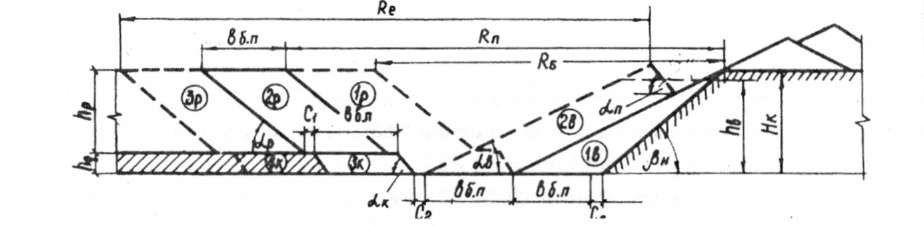

Рис.

1.71. Схема к расчету параметров рабочей

зоны карьера при разработке пологих

месторождений: 1к, Зк; 1 р, 2р, Зр; 1в, 2в

- соответственно положение панелей по

полезному ископаемому, вскрыше и во

внутреннем отвале; 4 - внешний отвал при

строительстве карьера.

Требования охраны окружающей среды и экономическая целесообразность при использовании сплошных горнотранспортных систем разработки обусловливают применение организации складирования пород вскрыши в выработанном пространстве карьера. Из рис. 1.71 следует, что при использовании мощного выемочного транспортно-отвального оборудования с тупиковым размещением вскрышного и добычного забоев один за друг им для подготовки карьерного поля к эксплуатации нужно сформировать разрезную траншею с шириной дна вг,„ (м), что обеспечивает минимально возможную первоначальную мощность карьера. При этом ширина траншеи по поверхности К,-, (м) определяется из уравнения

R„ = вг,.„ + С2 + HyCtgfi, + h,)CtgaK+ С, +hpctga,„

где С/, С2 - соответственно ширина площадок безопасности между вскрышными и добычными уступами и нижними бровками добычного уступа п нерабочего борта (отвала), м.

Горные работы ведутся специальным или, чаще всего, основным горно- гранспортным оборудованием. Размещается он за пределами карьерного поля во внешнем отвале. При дальнейшем перемещении фронта горных работ из пород вскрыши панели 1в отсыпается первая внутренняя отвальная заходка I в, часть которой размещается на нерабочем боргу карьера. В этом случае ширина рабочей зоны по поверхности /?„(м) равна по формуле

![]()

где a,„«„,«„ - соответственно углы результирующего откоса добычных, вскрышных и отвальных уступов, град.

В основной период эксплуатации добычные панели могут обеспечивать как тупиковый, так и сквозной фронт работ, когда образуются подготовленные к выемке запасы полезных ископаемых нормированного размера. При последовательной разработке панели по залежи полезного ископаемого Зк вслед за перемещением вскрышной панели 2р отсыпается вторая отвальная заходка 2в. При этом ширина рабочей зоны карьера по поверхности равна

При

параллельном размещении панели Зк к

перемещению вскрышной панели Зр![]()

![]()

где Кро - остаточный коэффициент разрыхления пород вскрыши в отвале, Кр,„= 1,05- 1,2.

Рис. 1.72. Графики зависимости ширины рабочей зоны карьера по поверхности R от мощности покрывающих пород hr, высоты добычного уступа И,, и ширины выемочной панели «6.,,: 1 - начальное положение внутреннего отвала при hp = 15 м; «,-, „ = 20 м; ар = а,, = 38 - 40°; а„ =40°; 2 - период эксплуатации с параллельным размещением вскрышной и добычной панелей при ; 3 - период эксплуатации з последовательным размещением вскрышной и добычной панелей при вб.,1 = 40 м; а„ = 17 - 18°; а„ = 22 - 23°

Из рис. 1.72 видно, что горнотехнические условия оказывают непосредственное влияние на выбор транспортно-отвального оборудования, которое

применяется при перемещении пород вскрыши из забоев к внутренним отвалам. Ширина рабочей зоны, формируемой в конкретных условиях, обусловливает необходимый радиус разгрузки пород вскрыши в отвал драглайнами, консольными отвалообразователями или транспортно-отвальными мостами. За пределами их действия все остаточные объемы пород вскрыши доставляют в отвалы различными видами карьерного транспорта. При этом как расстояние перемещения, так и объемы пород играют основную роль в экономическом обосновании применения конкретных горнотранспортных систем. Поэтому на весьма мелких карьерах (до 20 м) при разработке пород вскрыши весьма малой и малой мощности во всех случаях возможно отсыпать внутренние отвалы бульдозерами, скреперами и драглайнами небольших моделей без использования специального транспорта. На мелких карьерах (21 - 50 м) такая же технология обеспечивается путем применения мощных драглайнов, многоковшовых экскаваторов в комплексе с консольными отвалообразователями или транспортно-отвальными мостами. Более глубокие карьеры с мощным покровом пород вскрыши и залежей полезных ископаемых должны использовать комбинированные схемы формирования внутренних отвалов с применением разных видов транспорта и способов отвалообразования.