- •Курский государственный технический университет

- •Технология приборостроения

- •Содержание Введение…………………………………………………………………………3

- •Введение

- •Раздел 1. Технологический процесс производства эвс и задачи повышения его эффективности и качества продукции.

- •1.1. Основные понятия и определения технологического процесса.

- •2. Обеспечение технологичности изделий эвс

- •2.1. Конструкторско-технологический анализ изделия

- •2.2. Отработка изделия на технологичность

- •2.3. Оценка технологичности изделия

- •2.4. Пути повышения технологичности изделий эвс

- •2.5. Контроль технической документации на технологичность

- •3. Разработка технологических процессов при производстве эвс

- •3.1. Классификация и кодирование технологических операций

- •3.2. Разработка технологических процессов изготовления эвс

- •3.3. Построение схемы технологических процессов сборки эвс

- •3.4. Проектирование технологических процессов сборки и монтажа изделий эвс

- •3.5. Аттестация технологических процессов и оценка их уровня

- •4. Технология электромонтажных работ

- •4.1. Типовые электрические процессы в электрических соединениях

- •4.2. Технология выполнения пайки

- •4.3 Технологический процесс пайки ост 4. Го.054.267

- •4.4 Монтажная сварка

- •4.5 Электрическое соединение методом накрутки

- •4.6 Соединение проводящими клеями

- •Характеристика и основные вопросы технологической подготовки производства эвс

- •5.1. Функции и задачи технологической подготовки производства

- •5.2. Организация технологической подготовки производства

- •5.3. Стандарты естпп

- •6.1.Автоматизация технологической подготовки производства эвс

- •Автоматизированная система технологической подготовки производства асутп

- •6.2. Автоматизированная система тпп в условиях гпс

- •6.3. Создание интегрированной системы сапр/астпп/асуп/гпс

4.4 Монтажная сварка

Для выполнения микросварных соединений при монтаже применяют следующие методы сварки:

термокомпрессионная,

с косвенным импульсным нагревом,

расщеплённым электродом,

ультразвуковая.

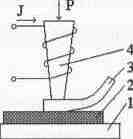

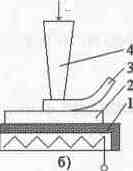

Термокомпрессионная сварка осуществляется при одновременном воздействии повышенной температуры (250-400°С) и давления 0,5-1,8 Н за время 5-20 секунд. Механизм образования термокомпрессионного соединения связан с разрушением оксидной пленки и созданием тесного контакта между соединяемыми поверхностями. При этом происходит взаимная диффузия металлов. Сварку производят с помощью пуансона различной формы клина с подогревом, двух игл, капилляра. Часто применяют защитную среду (аргон, азот и др.). Недостатками её являются высокие требования к качеству подготовки поверхностей, низкая производительность - не более 200 соединений в час. Сварка с косвенным импульсным нагревом является наиболее прогрессивной, в отличие от термокомпрессионной, тем, что инструмент нагревается только в момент сварки и выделение теплоты сосредотачивается в нижней части инструмента. Электрод - инструмент имеет V-образную форму (рисунок 3), под давлением 0,5-5 Н приводится в соприкосновение с проводником. При прохождении импульса тока торец электрода нагревается и локально нагревает проводник до более высокой температуры (400-490°С), чем при термокомпрессионной сварке. При этом проводник переходит в пластическое состояние, происходит его осадка под воздействием давления и образуется соединение.

а) б)

Рисунок 3 - Разновидности термокомпрессионной сварки:

1 - рабочий столик, 2 - подложка, 3 - присоединяемый провод, 4 - инструмент

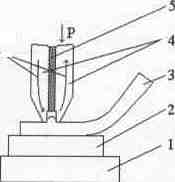

Электроконтактная сварка расщеплённым электродом (рисунок 4) осуществляется за счёт нагрева при пропускании электрического тока через свариваемые проводники между изолированными друг от друга электродами. При нагреве проводников и наличии давления в местах контакта, нагретые до температуры рекристаллизации, образуют сцепление за счёт металлических связей. При этом длительность нагрева значительно меньше, чем при сварке с косвенным подогревом, и перегрев элементов сводится к минимуму.

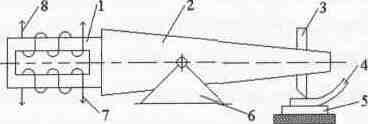

Ультразвуковая сварка отличается от термокомпрессионной наложением на рабочий инструмент (клин) продольных УЗ колебаний частотой не более 50 кГц, амплитудой до 10 мкм. При этом облегчается процесс разрушения и удаление из зоны контакта окисных пленок, смятие (деформация) микровыступов, увеличение площади фактического касания. Сцепление возрастает. Поэтому с помощью УЗ сварки можно соединить даже те системы, которые не свариваются термокомпрессией. Схема установки для УЗ сварки приведена на рисунке 5. Для выполнения монтажных соединений используют ультразвуковые генераторы мощностью до 100 Вт.

Преимуществом является:

отсутствие нагрева,

небольшие усилия,

время сварки в 2 раза меньше, чем при термокомпресии,

более высокая надёжность.

Недостатки - высокие требования к поверхности соединяемых контактов.

Микросварные соединения можно получить при помощи лазерной, электронно-лучевой и плазменных сварок.

Н

Рисунок 4 - Схема устройства для сварки расщепленным электродом:

1 - рабочий столик, 2 - плата, 3 - привариваемый проводник, 4 - электроды, 5 -изолирующий слой (слюда)

Рисунок 5 - Ультразвуковая продольно-поперечная колебательная система:

1 - преобразователь (вибратор), 2 - концентратор (волновод), 3 - инструмент, 4 – электродный волновод, 5 - контактная площадка, 6 - устройство крепления, 7,8 - обмотки возбуждения и подмагничивания