- •1. Конструкционные стали обыкновенного качества нелегированные

- •Стали инструментальные легированные, согласно гост 5950-73, обозначаются также как и конструкционные легированные (например, 4х2в5мф и т. П.).

- •7. Взаимное расположение поверхностей. Допуски

- •8. Формы поверхностей деталей машин. Допуски

- •10. Металлообрабатывающие станки

- •13. Сверла. В настоящее время сверла производят из таких материалов как углеродистых, легированных или быстрорежущих сталей.

- •I18. Шлифовальные круги

- •20. Токарные и шлифовальные патроны

- •21. Наружные центры и центровые оправки

- •22. Машинные тиски

- •23. Магнитные приспособления

- •24. Инструментальные приспособления

- •26. Предельные калибры для контроля размеров

- •27. Формирование поверхностей методом следа

- •28. Формирование поверхностей методом копирования

- •28. Формирование поверхностей методом обкатывания

- •30. Физико-механические свойства материалов

- •Физико-механические свойства

- •Технологические свойства.

- •31. Понятие и структура технологического оборудования

- •2. Структура технологического процесса

- •33. Основные стадии технологического проектирования.

- •37. Исходные данные для технологического проектирования обработки детали.

- •38. Технологический контроль, нормоконтроль чертежа детали.

- •39. Технологичность конструкции детали

- •41. Выбор метода изготовления заготовки по элементам себестоимости

- •42. Методы изготовления отливок

- •43. Методы изготовления поковок

- •44. Методы изготовления штамповок

- •45. Методы изготовления сварных заготовок

- •46. Методы изготовления точных заготовок Отливка заготовок деталей.

- •58. На поверхностях деталей после их механической обработки всегда остаются неровности.

- •60. Металлорежущий станок

- •61. Выбор станочных приспособлений

- •62. Выбор режущего инструмента

- •63. Выбор инструментальных приспособлений

- •64. Выбор режимов резания

- •65. Техническое нормирование времени операций

- •66. Контроль качества в разных типах производства

- •67. Выбор средств измерений и контроля по метрологическим характеристикам

- •68. Экономическое обоснование технологического процесса

- •69. Особенности технологического проектирования обработки деталей на станках с чпу

- •71. Международный код для управляющих программ станков с чпу

- •72. Технологические возможности токарных станков с чпу

- •73. Подготовка технологической информации для токарных станков с чпу

- •Составление уп

- •Подготовка уп

- •74.Задание геометрической информации на токарных станках с чпу

- •75.Линейная и круговая интерполяция на токарных станках с чпу

- •81. Подготовка технологической информации для обработки детали на фрезерном станке с чпу.

- •Составление уп

- •Подготовка уп

- •86. Групповая технология обработки деталей.

- •87. Виды сборочных работ в машиностроении.

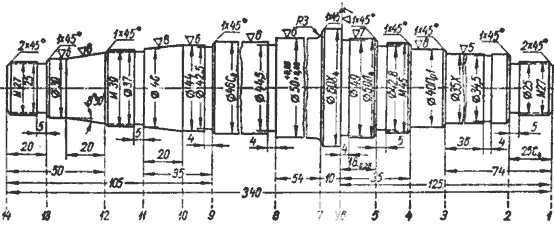

74.Задание геометрической информации на токарных станках с чпу

К геометрической информации относятся данные о контурах детали, заготовки и зон обработки на станке, а также сведения об установках. Геометрические элементы описываемых контуров делятся на основные, вспомогательные и линии.

Основные элементы принадлежат контуру детали и являются участками прямых, окружностей, а также аналитически и точечно-заданных кривых. Основные элементы имеют точки начала и конца, направление, классы точности и чистоты.

Вспомогательные элементы (точки, прямые и окружности) служат для определения основных элементов и участвуют в формировании контуров зон обработки и траектории режущего инструмента. Линии образуются либо объединением нескольких элементов, включая другие линии, либо при помощи геометрических преобразований этих элементов.

Каждому геометрическому элементу присваивается маркер. Маркерами основных элементов служат номера элементов контура детали, которые нумеруются на чертеже последовательно, начиная с произвольно выбранного элемента. Вспомогательные элементы и линии имеют буквенные признаки и нумеруются отдельно, независимо от их расположения на чертеже. Геометрические элементы задаются при помощи построительных определений.

Для задания геометрической информации используется форма 3. Запись данных в эту форму ведется фразами, в состав которых входят маркеры, словарные определения и параметры элементов. При записи параметров геометрических элементов в графы формы 3 используются ссылки на аналогичные параметры других элементов, относительно которых проставлены размеры на чертеже детали, независимо от того, описаны ли эти элементы ранее или они будут описаны в последующих строках этой формы. Размеры записываются с обозначением посадок и классов точности или с отклонениями.

При программировании на третьем уровне, когда геометрическая информация ограничивается контурами детали и заготовки, вместо формы 3 используются специальные формы, ориентированные на конкретные классы деталей.

75.Линейная и круговая интерполяция на токарных станках с чпу

Одним из основных узлов контурных УЧПУ является интерполятор — специальное вычислительное устройство, преобразующее записанную на перфоленте или заданную от ЭВМ информацию в управляющие воздействия на двигатели приводов подач с целью обеспечения требуемой траекторий и скорости движения инструмента вдоль заданного контура.

На перфоленте траектория перемещения инструмента относительно заготовки задается значениями координат отдельных точек А, В, С..., которые называются опорными точками (рис. 1.3). Характер движения инструмента между соседними опорными точками определяется видом интерполяции, которую выполняет интерполятор.

В современных системах ЧПУ применяются в основном интерполяторы двух типов: линейные, обеспечивающие перемещение инструмента между соседними опорными точками по прямым линиям, расположенным под любыми углами (рис. 1.3, а), и линейно-круговые, реализующие такой характер управления, при котором инструмент между соседними опорными точками может перемещаться как по прямым линиям, так и по дугам окружностей (рис. 1.3, б).

Для выполнения кругового движения в программе кроме координат опорных точек должны быть заданы координаты центров дуг окружностей. В большинстве современных контурных систем ЧПУ команды на перемещения рабочих органов выдаются дискретно, в виде единичных кратковременных управляющих воздействий — управляющих импульсов. Интерполятор обеспечивает такое распределение поступающих импульсов во времени между приводами подач, при котором инструмент перемещается с максимальным приближением к заданной прямой (при линейной интерполяции) или к дуге окружности (при круговой интерполяции) с определенными шагами движений (см. участки ВС на рис. 1.3). Наименьший контролируемый в процессе управления шаг в перемещении рабочего органа, осуществляемый от одного управляющего импульса, называется дискретностью отработки перемещений (иногда вместо этого термина используют понятие «разрешающая способность СЧПУ»).

80. Фрезерные станки с ЧПУ предназначены для обработки плоских и пространственных поверхностей заготовок сложной формы. Конструкции фрезерных станков с ЧПУ аналогичны конструкциям традиционных фрезерных станков, отличие от последних заключается в автоматизации перемещений по УП при формообразовании. В основе классификации фрезерных станков с ЧПУ лежат следующие признаки:

· расположение шпинделя (горизонтальное вертикальное);

· число координатных перемещений стола или фрезерной бабки;

· число используемых инструментов (одно- и много- инструментальные);

· способ установки инструментов в шпиндель станка (вручную или автоматически).

По компоновке фрезерные станки с ЧПУ делят на четыре группы:

· вертикально-фрезерные с крестовым столом;

· консольно-фрезерные;

· продольно-фрезерные;

· широкоуниверсальные инструментальные.

В вертикально-фрезерных станках с крестовым столом. Стол перемещается в продольном (ось X) и поперечном (ось Y) горизонтальном направлениях, а фрезерная бабка в вертикальном направлении (ось Z). В консольно-фрезерных станках стол перемещается по трем координатным осям (X,Y и Z), а бабка неподвижна. В продольно-фрезерных станках с подвижной поперечиной стол перемещается по оси X, шпиндельная бабка по оси Y, а поперечина по оси Z. В продольно-фрезерных станках с неподвижной поперечиной стол перемещается по оси X, а шпиндельная бабка по осям Y и Z. В широкоуниверсальных инструментальных фрезерных станках (Рис. 4, д) стол перемещается по осям X и Y, а шпиндельная бабка по оси Z.

При прямоугольном управлении (условное обозначение в модели станка-Ф2) стол станка совершает движение в направлении, параллельном одной из координатных осей, что делает невозможной обработку сложных поверхностей. Станки с прямоугольным управлением применяют для фрезерования плоскостей, скосов, уступов, пазов, разновысоких бобышек и других аналогичных поверхностей. При контурном управлении (условное обозначение в модели станка - Ф3 и Ф4) траектория перемещения стола более сложная. Станки с контурным управлением используют для фрезерования различных кулачков, штампов, пресс-форм и других аналогичных поверхностей. Число управляемых координат, как правило, равно трем, а в некоторых случаях - четырем и пяти. при контурном управлении движение формообразования производится не менее чем по двум координатным осям одновременно. В отдельных случаях на фрезерных станках при обработке заготовок простой формы в условиях средне- и крупносерийного производства также применяют системы ЧПУ. Во фрезерных станках с ЧПУ в качестве привода главного движения используют асинхронные двигатели (в этих случаях имеется коробка скоростей) или электродвигатели постоянного тока. На небольших фрезерных станках с прямоугольным ЧПУ применяют один приводной электродвигатель постоянного тока и коробку передач с автоматически переключаемыми электромагнитными муфтами, а на тяжелых станках с контурным управлением каждое управляемое координатное перемещение осуществляется от автономного электропривода постоянного тока. Приводы движения подач фрезерных станков с ЧПУ имеют короткие кинематические цепи, передающие движение от двигателя непосредственно исполнительному органу. Компоновка вертикально-фрезерного консольного станка с ЧПУ мало отличается от компоновки традиционного станка без ЧПУ. На станине монтируют узлы и механизмы станка. Станина спереди имеет направляющие, закрытые кожухом , по которым перемещается консоль . На горизонтальных направляющих смонтированы салазки , по продольным направляющим которых передвигается стол. На привалочной плоскости станины закреплена фрезерная бабка 6, по вертикальным направляющим которой перемещается ползун со шпинделем. В соответствии с требованиями безопасности труда ползун имеет защитный щиток. Сзади станка расположен шкаф с электрооборудованием и УЧПУ.